胫骨内置截骨机的设计及运动学分析*

方 童,李必文※,王雨琪,尹 科

(1.南华大学机械工程学院,湖南衡阳 421001;2.南华大学附属第一医院,湖南衡阳 421001)

0 引言

胫骨畸形多见于胫骨骨折术后骨折畸形愈合[1],患者常出现下肢力线偏移现象。而胫骨畸形和力线不良会改变患者的膝、踝关节的负荷传导,导致患者出现下肢疼痛、关节功能障碍等不适症状,进而加速下肢关节骨关节炎进展,严重影响患者的生活质量[2]。为了矫正畸形、缓解疼痛、防止继发性骨关节炎的发生,临床一般可采用截骨矫形术将胫骨先行截断,再行骨折端的旋转、短缩或侧方移位。但传统的摆据截骨、凿断截骨的骨折线多呈横断形或短斜行,不仅容易造成肌肉、血管等软组织的损伤,且外露的大切口易导致术后切口感染,还会引起骨折延迟愈合、血供不足等并发症[3-6]。因此,为有效纠正骨折远端旋转畸形、避免出现外露大切口造成的感染、减小截骨角度和方向的失误、缩短治疗康复时间,研发一种内置式胫骨截骨机是十分必要的。

本文设计的胫骨内置截骨机,是在以髌骨关节面定位并对胫骨髓腔扩髓后,再行环齿形内截骨的器械。根据截骨面的外部几何特征,按拟合椭圆进行环切是其重要功能。文中根据内置截骨方案对截骨机的定位、进给等运动需求进行了功能设计;由于该截骨机功能繁多、结构复杂,设计难度大,作者应用发明问题解决理论TRIZ中的矛盾矩阵与相关原理,完成了机构的创新设计,并运用运动学理论和基于ADAMS 的运动学仿真对截骨机的刀头运动轨迹进行了对比分析。

1 胫骨内置截骨机的功能设计

1.1 胫骨内置截骨方案

根据胫骨螺旋CT 影像学数据,基于Mimics 重建胫骨模型,如图1(a)所示;基于Imageware 确定截骨位置、扩髓方案[7],如图1(b)所示;确定正畸方案;基于UG的布尔运算功能,得到扩髓、截骨装置的共用定位面,设计内截环齿几何参数,如图1(c)所示;根据截骨面外部几何特征,基于MATLAB 自编程序进行椭圆拟合;综合环齿几何参数及拟合椭圆确定刀头运动轨迹。环齿形接头能提供更好的生物力学性能,扩髓及环切产生的骨屑要予以保留以益于愈合。

图1 内置截骨方案

1.2 截骨机功能设计

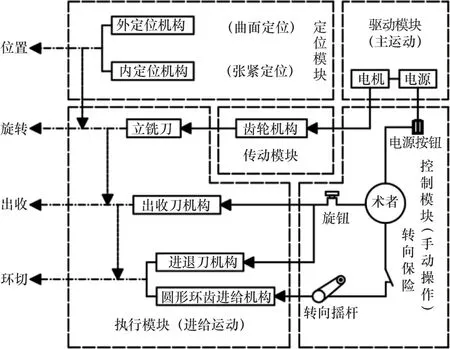

根据上述胫骨内置截骨方案,则截骨机必须具备定位功能(包括髌骨关节定位面,以及考虑悬臂刚性问题所增加的髓腔壁张紧定位)、主运动功能(铣刀的旋转)、进给运动功能(形成切削轨迹)、辅助运动功能(出刀及收刀)。综合考虑髓腔空间及传动链性质,本文利用模块化设计原理,将截骨机划分为定位、驱动、传动、执行与控制5 个模块,图2 所示为功能模型图。骨机结构的复杂性。

图2 胫骨内置截骨机的功能模型

设计过程中,仅采用分割、组合、嵌套原理难以创造性地解决上述问题,通过运用TRIZ矛盾矩阵与相关原理,转换了思维视角,有效避免了盲目性[8],使得难点问题迎刃而解。

2.2 基于TRIZ的技术矛盾分析

各模块功能的实现,必须以机构或机构组合来实现,故以胫骨为作用对象的内置截骨机系统应包括执行件立铣刀以及操纵机构、驱动机构、进给机构、出收刀机构等系统组件,其中进给机构由圆形环齿进给机构和进退刀机构组合而成以实现椭圆环齿进给,还有超系统组件机壳。图3 所示为按组件作用关系建立的功能分析。

图3 功能分析

2 基于TRIZ理论的机构创新设计

2.1 胫骨内置截骨机设计难点

(1)囿于狭小的髓腔空间、繁多的内联系机构及顺序动作、结构的多层嵌套,给结构设计、机构选择及组合、强度与刚度设计、接口尺寸设计带来诸多不便。

(2)作出个性化的椭圆环齿形接头会进一步增加截

(1)问题一

立铣刀由圆形环齿进给机构(摇杆机构+凸轮机构的组合机构)控制运动时,存在调姿不足(相对于纯环切运动,高速时存在刚性和柔性冲击)的问题,查取TRIZ的39 个通用工程参数[9],分析出其技术矛盾为非单一的改善参数19“运动物体的能量”(能量增加)与恶化的参数33“可操作性”(复杂传动链的设计受髓腔空间的限制,使自动化操作难以实现)之间的对立。

(2)问题二

进退刀机构与圆形环齿进给机构的耦合是为了实现椭圆形环齿进给截骨,体现个性化医疗。如果二者分别独立控制立铣刀,则难以实现精确的耦合轨迹,分析出其技术矛盾为改善的参数12“形状”(由圆形环齿进化为椭圆形环齿)与恶化的参数35“适应性及多用性”之间的对立。

(3)问题三

为简化操纵机构,将出收刀机构、进退刀机构的控制简化设置为一个操纵盘。在操纵盘的两个极限位置上出收刀机构处于锁死状态,而在两个极限位置之间使两个机构同步,为此必须解决改善的参数25“时间损失”(减少操纵时间)与恶化的参数36“装置的复杂性”(机构复杂程度增加)之间产生的技术矛盾。

2.3 基于TRIZ的创新设计

2.3.1 寻找基于TRIZ的发明原理

针对以上3 个问题,应用TRIZ 建立矛盾冲突矩阵,并列出带有普遍性一般解的发明原理[10],如表1 所示。在此基础上寻求适合具体实际问题的特定解,因此解决上述问题的发明原理编号分别为19(周期性作用)、15(动态化)、6(多用性)。

表1 矛盾矩阵

2.3.2 圆形环齿进给机构的创新设计

解决问题一的发明原理为“周期性作用”,具体解决方案为“改变周期性作用的频率”。问题解决的关键在于通过降低进给速度来降低进给运动频率,为此将原设计中的圆形环齿进给机构与驱动电机的内联系断开,外部手动操作低速进给,这样以牺牲操作方便性化解了矛盾,同时也带来了传动链复杂性减小和机构运动能量降低的益处。

图4 所示为圆形环齿进给机构的结构示意图,其工作原理:脱开牙嵌转向保险1,转动转向摇杆3,经直齿锥齿轮组2 减速换向,端面凸轮5 产生旋转运动,在顶杆盘4 及弹簧7 的作用下,装配于凸轮上的环齿输出轴8产生旋转+轴向往复运动,由此带动立铣刀实现圆形环齿进给运动。

图4 圆形环齿进给机构示意图

2.3.3 进退刀机构的创新设计

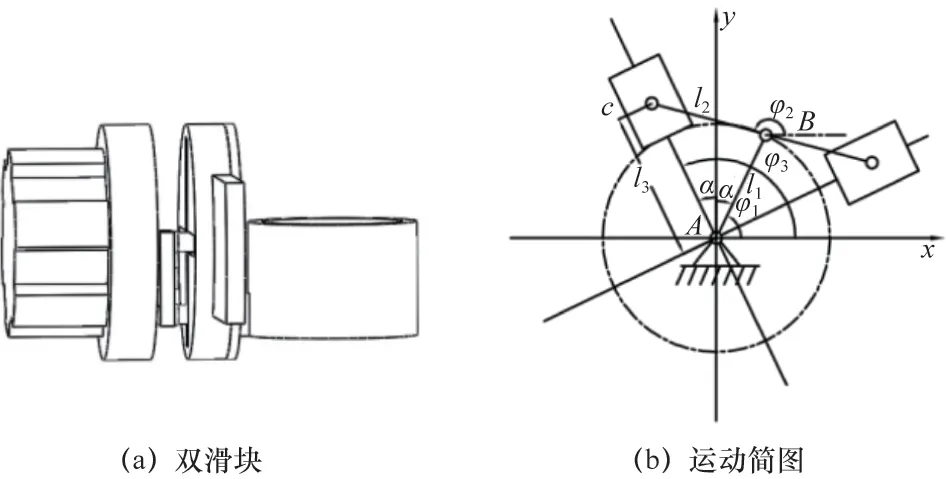

解决问题二的发明原理为“动态化”,具体解决方案为“使进退刀机构与圆形环齿进给机构可以动态相互配合实现精确耦合轨迹”。为此将进退刀机构设计为行程可调的双滑块形式,赋予其对个性化椭圆参数的适应性,以及增强其与圆形环齿进给机构的联动性。

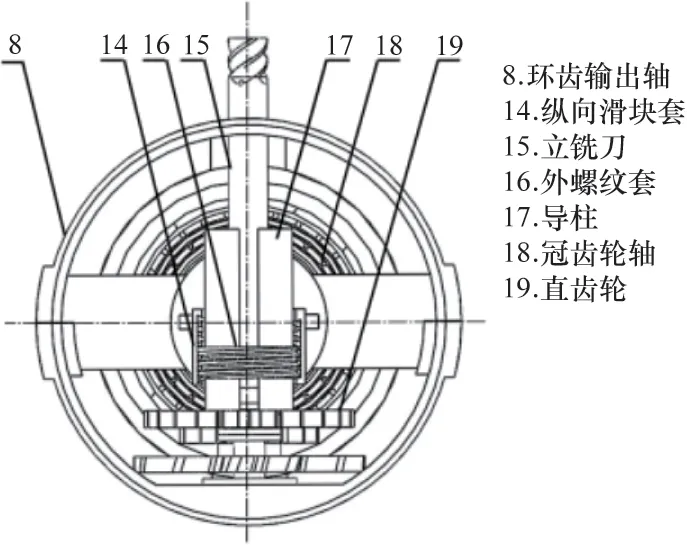

图5 所示为进退刀机构及其与圆形环齿进给机构连接的示意图,图中导滑盘13 为镂空十字槽形式,工作原理为:进退刀输入轴11 由环齿输出轴8 经锥齿轮组10(安装位置见图7)驱动形成反向旋转+轴向往复运动,再经滑块连杆12 和纵向滑块驱动纵向滑块套14;导滑盘13 与环齿输出轴8 运动一致。机构整体的圆形环齿运动叠加纵向滑块运动,使连接于纵向滑块套14 上的立铣刀15 作椭圆形环齿进给运动。进退刀机构元件及其连接元件均可精密制造及装配,使轨迹精确耦合得以实现并具备较高的可靠性。个性化的椭圆参数可通过调节滑块连杆的偏心量来适应。椭圆形环齿进给运动的规律在下文进行说明。

图5 进退刀机构示意图

2.3.4 出收刀机构的创新设计

解决问题三的发明原理为“多用性”,具体解决方案为“使机构具有复合功能”。为此采用嵌套结构以及引入螺纹传动,既赋予机构多用性的同时简化其复杂性。

图6 所示为收刀机构的结构及其与进退刀机构的连接方式,机构的工作原理:操纵盘Ⅰ(图7)为图5 进退刀输入轴11、图6 冠齿轮轴18 的共同原动装置;制有内螺纹的纵向滑块套14 与纵向滑块一起作纵向往复运动;被冠齿轮轴18 驱动的直齿轮19 可使外螺纹套16 旋转并沿导柱17 滑移。出刀时,由于16 悬浮,被14 带动向上运动,而16 的旋转运动产生与14 的相对运动,两个运动并不干涉;当14 向上到达极限位置之后,16 在相对运动下同时也到达极限位置顶到14,操纵盘Ⅰ将出收刀机构锁死;当环齿输出轴8 开始工作后,进退刀机构会继续工作,与圆形环齿进给机构联动实现精确耦合轨迹,原理在2.2.3已叙述清楚。收刀过程在此不再赘述。

图6 出收刀机构示意图

2.4 整机结构布置及操作顺序

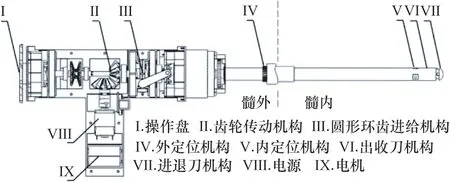

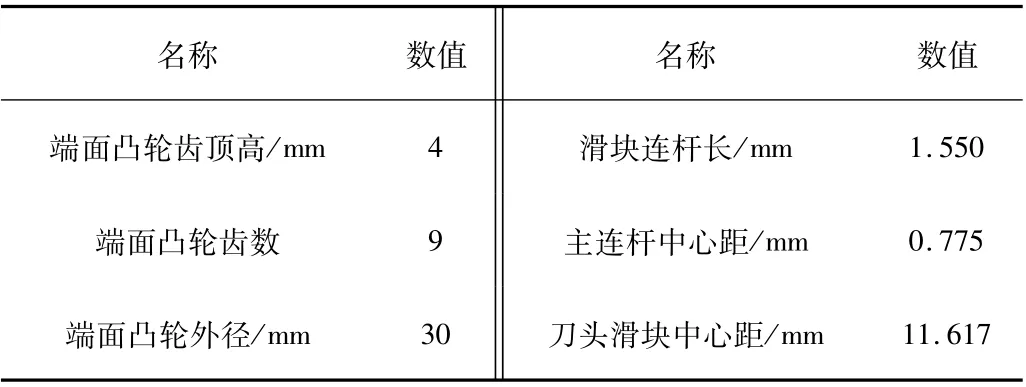

图7 所示为胫骨内置截骨机的整机结构布置,图中显示已尽可能将机构置于胫骨髓腔之外。需要说明的是,Ⅰ为操纵立铣刀出收和进退的手动操作盘,Ⅳ为依据个性化髌骨关节面的反曲面设计并3D 打印的外定位机构,Ⅴ为考虑悬臂刚性问题所增加的髓腔壁张紧内定位机构。整机是以拟合椭圆相对于关节面投影廓形的位置进行初始调整的。

图7 胫骨内置截骨机的结构示意图

设计的操作顺序:以外定位机构Ⅳ进行曲面定位并使刀具伸至截骨面→调整内定位机构Ⅴ的张紧力→启动电机Ⅸ使立铣刀旋转→转动操作盘Ⅰ出刀→启动圆形环齿进给机构Ⅲ进行椭圆形环齿铣削→转动操作盘Ⅰ收刀→关闭电源Ⅷ撤出机器。

3 胫骨内置截骨机的运动学分析

为验证所设计的胫骨内置截骨机终端运动的可行性,本文建立立铣刀运动方程并进行了轨迹仿真分析。

3.1 立铣刀运动方程的建立

图8 双滑块运动示意图

封闭矢量位置方程为:

(2)齿形环切方程

图9 端面凸轮示意图

齿形环切运动是由圆形环齿进给机构实现的。对端面凸轮进行参数化建模,得到其在二维平面展开的轮廓曲线方程:

3.2 立铣刀运动轨迹仿真与分析

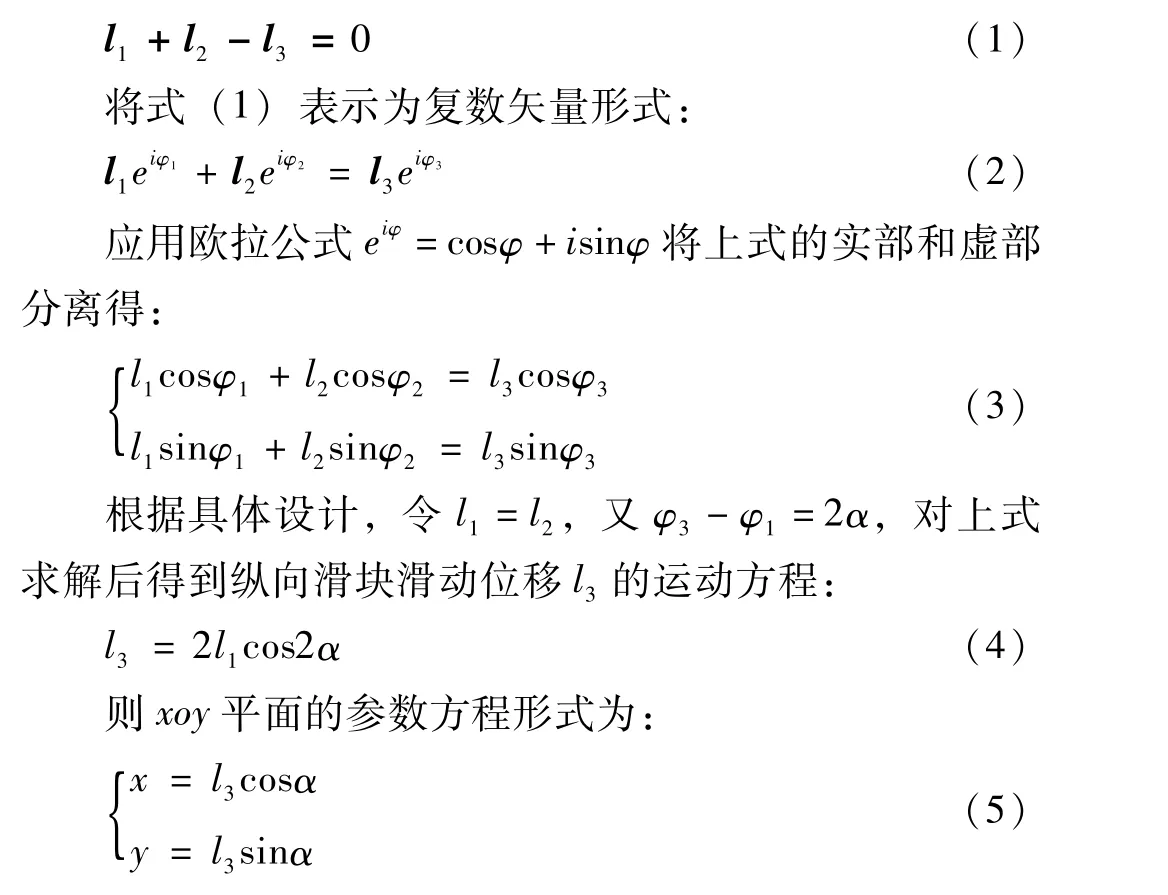

根据某人体胫骨的医学影像数据,设计内置截骨机的主要部件参数,如表2 所示。将三维CAD 软件Solidworks中的三维模型以Parasolid格式导至机械系统动力学分析软件ADAMS 中,通过去除不必要的零件,将多个没有相对运动的零部件当成一个刚体来考虑简化模型[12],得到如图10 所示的虚拟样机模型。

表2 主要部件参数

图10 胫骨内置截骨机虚拟样机模型

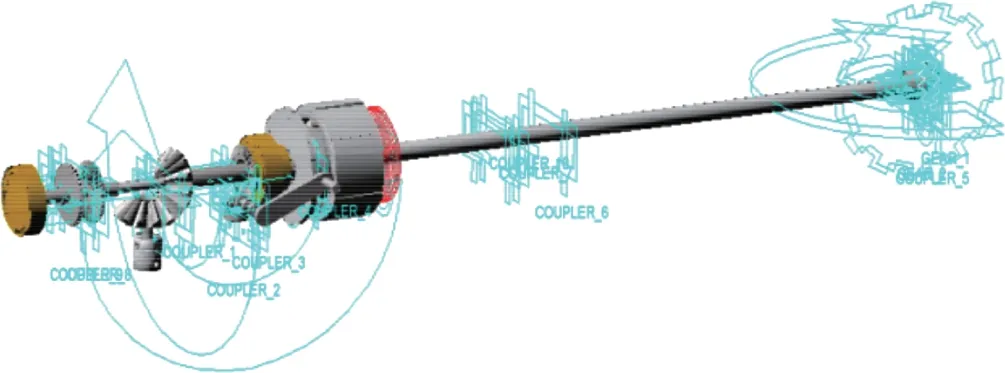

对运动部件添加约束及运动副:转向摇杆转速144 d/s;凸轮与顶杆处设置为实体接触并设置压簧参数;立铣刀头中心设置为标记点进行轨迹跟踪。设置仿真参数:时间20 s,步长200 步。通过MATLAB 软件编程求出标记点的理论运动轨迹,并与基于ADAMS 软件得到的仿真运动轨迹进行对比[13-14],得到图11(a)所示的标记点平面轨迹,图11(b)所示的标记点随转角α 变化的轴向位移,图11(c)所示的标记点三维空间轨迹。

图11 立铣刀运动轨迹对比

图11(a)显示标记点在yox平面的运动轨迹仿真结果与理论椭圆误差很小,长半轴最大误差为0.001 mm、短半轴最大误差为0.029 mm,这说明双滑块的尺寸精度及装配精度对于环切拟合椭圆的精度影响甚微。图11(b)显示标记点在9 齿环切条件下,最大振幅的位移误差为0.017 8 mm,每齿周期仿真偏差最大为0.022 89 rad 即1.312°,但在一周的环切过程中周期误差存在抵偿性使得其累计偏差很小,这表明了凸轮机构零件的力学性能对齿形精度有些微影响并可进一步改进。图11(c)显示了标记点在xyz三维空间作9 齿椭圆环切运动的仿真轨迹,由前述精度分析并考虑到截骨后为上下齿形配对,因此笔者认为胫骨内置截骨机作椭圆环齿截骨的误差是可控的。

4 结束语

机械式胫骨内置截骨机椭圆环齿截骨功能的实现,使得在狭小髓腔空间进行机构设计极为困难。本文通过应用TRIZ发明创造原理建立了矛盾冲突矩阵,在查取到一般解的基础上寻求到特定解再给出具体解决方案,使圆形环齿进给机构、进退刀机构、出收刀机构及其机构组合的难点问题得到有效解决,提高了设计质量和效率。运动轨迹仿真与分析结果表明了截骨机实现椭圆环齿截骨的可行性及轨迹误差的可控性。研究结果为机械式胫骨内置截骨机的进一步研发与优化提供了理论依据。