基于PLC的山核桃破壳自动化生产线控制系统研究

赵艳莉 赵 倩 李志强

(1.郑州财税金融职业学院,河南 郑州 450000;2.河南科技大学,河南 洛阳 471000;3.郑州大学,河南 郑州 450001)

山核桃果壳坚硬、厚实、形状不规则,内部有多处分离,壳间间隙小,加工难度大。目前,中国山核桃的初加工技术和设备相对落后,核桃破壳取仁仍以人工为主[1]。PLC具有可靠性高、抗干扰能力强、操作简单、易维护等优点,作为控制器在自动化生产线中应用广泛。

目前,国内外有许多学者对山核桃破壳自动化生产线进行研究。丁冉等[2]提出了一种敲击式核桃破壳机的新方案,并建立数学模型进行分析。结果表明,直径为18~22 mm核桃破壳率为99.41%,损伤率为6.25%。刘佳等[3]分析了国内外核桃压榨机的结构、工作原理和特点,指出了核桃破壳机存在的问题,为解决核桃深加工技术和产业发展的瓶颈提供了依据。程国梁等[4]提出了一种挤压破壳机的设计方案,设计了喂料机构、破壳机构、传动机构等。结果表明,该设计简单易行,核桃破壳率达到100%,整仁率为77.58%。石明村等[5]提出了一种凸轮摇杆双向挤压破壳机的设计方案,设计了喂料、破壳等机构。结果表明,相比于传统方法,破壳率和露核率都得到大幅提高,破壳率为92.36%,露核率为84.69%。虽然自动化生产线可以实现核桃破壳,但也存在破壳率低、效率差等问题,破壳效果并不理想,适应性有待进一步提高。

在此基础上,针对山核桃破壳自动生产线,研究提出了一种基于PLC控制技术的山核桃破壳自动生产线控制系统。以PLC为核心完成整个山核桃破壳自动化生产线的控制,包括破壳机、风选机、破壳分离机、色选机等设备,通过试验进行分析,旨在为食品自动化生产提供一定的参考。

1 食品自动化生产线概述

山核桃破壳自动生产线生产流程为:破壳机→风选机1→色选机→分离机1→风选机2→色选机→分离机2再经过分级→风选→色选,循环这一过程。山核桃破壳自动生产线控制系统输入输出需求功能如表1所示。

表1 输入输出需求功能

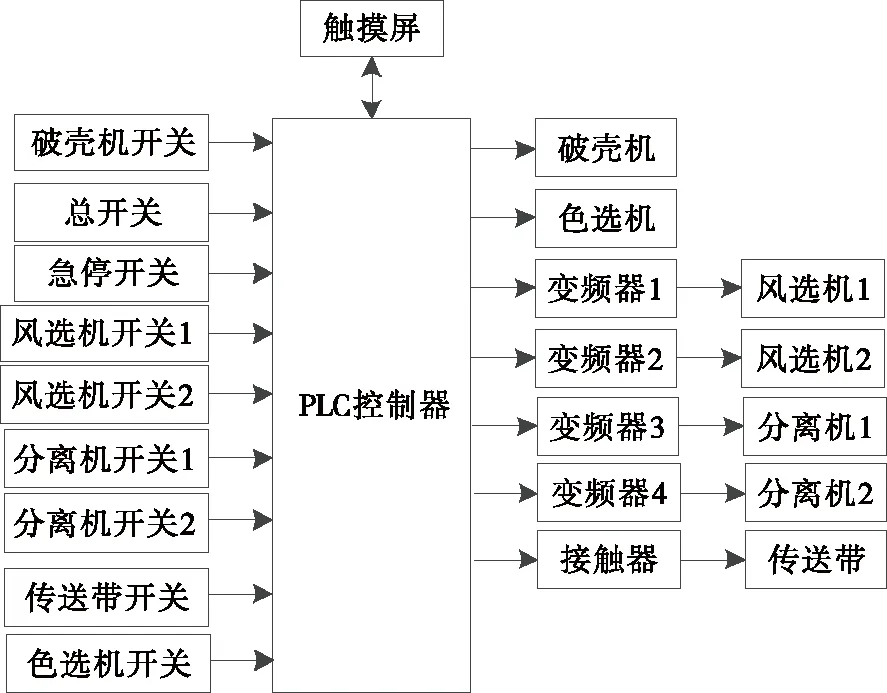

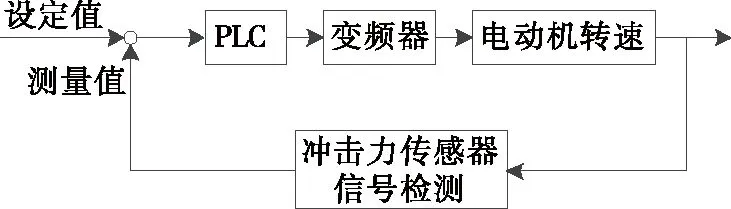

为实现上述流程设计开发的山核桃破壳自动生产线控制系统结构如图1所示。PLC作为整个系统的核心控制单元,输入为开关和触摸屏,输出为接触器、继电器等硬件。基于PLC的山核桃破壳自动生产线控制系统主要由破壳机、风选机、破壳分离机、色选机等设备组成[6]。核桃破壳和核桃仁分离是整个山核桃生产线的重要环节,文中通过变频器进行控制。固定在风选机和分离机上的传感器通过变送器将0~10 V的A/D输出电压信号转换到PLC中,PLC采集该模拟量,通过PID控制器控制改变各机械模块的运动状态[7]。分别对应变频器频率0~50 Hz和电机转速0~1 500 r/min。

图1 山核桃破壳自动生产线控制系统结构

2 控制系统设计

2.1 主要器件选型

2.1.1 PLC选型 根据自动化生产线的工艺要求,计算控制系统所需的输入输出信号总数,选择S7-200 PLC CPU226CN作为系统的控制中心。该型号PLC具有输入24个,输出16个。还可以扩展模拟输入8个,输出4个。存储容量为16 384 b。满足该控制系统的各项指标要求[8]。

2.1.2 触摸屏选择 选择SMART LINE1000触摸屏,实现人机交互。主要用于显示生产过程的运行状态,并设置报警阈值。触摸屏提供直观的图像,图像质量清晰,用于山核桃破壳生产线的信息交换和监控[9]。

2.1.3 变频器选型 变频器需要考虑负荷和电机的额定电流。因此,综合考虑变频器额定输出电流的计算,如式(1)所示。

ICN≥kIM,

(1)

式中:

ICN——额定输入电流,A;

k——修正系数;

IM——变频器负载电流,A。

变频器的额定功率一般为电机额定值的1~2倍,计算公式如式(2)所示[10]。

(2)

式中:

PCN——变频器的额定频率,Hz;

PM——电机的额定输出功率,kW;

η——电机的效率;

cosφ——电机的功率因数。

根据实际运行情况,控制系统的二级低损伤离心破壳机选用SIMENS MM440-220/3变频器,额定功率和输出电流分别为2.2 kW和5.9 A,风选机变频器选用SIMEN MM440-150/3变频器,额定功率和输出电流分别为1.5 kW和4 A[11]。

2.2 电动机转速控制

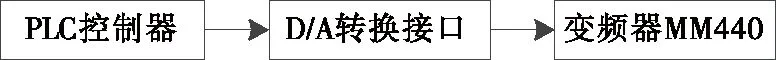

采用变频器控制电动机,PLC通过模拟量控制变频器,PLC与变频器控制原理如图2所示。该控制系统中使用的变频器为SIMENS MM440[12]。

图2 PLC与变频器控制原理

2.3 风选机变频调速

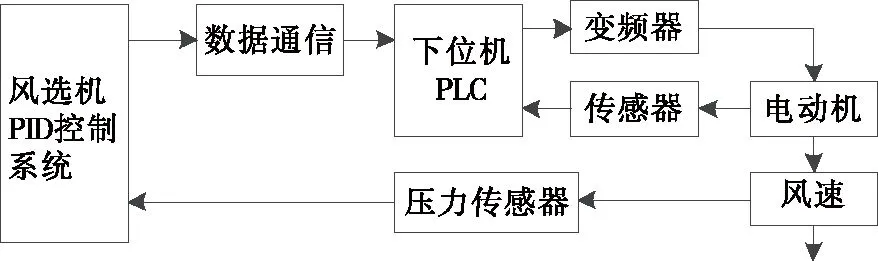

风选机是生产线上的风选除尘设备,在风压作用下,壳灰和山核桃通过气流从出料口分离[13]。基于该控制系统,提高了山核桃深加工过程中风机转速的自动调节、风机的工作效率和破壳质量等一系列问题。基于PID控制的变频调速系统实现对风选机的控制,控制系统命令数据通过数据通信传输给下位机PLC,PLC向MM440变频器的模拟控制端输出0~10 V电压信号,电机由变频器的输出功率控制。传感器采集电机相应模拟量,输入下位机PLC,并通过AD转换实时传输到上位机,实现对风选机风速状态的实时监测[14]。风选机控制系统如图3所示。选择变频器6SE6440-2UD21-5AA1和Y100L1-4电机(额定功率2.2 kW,额定电压380 V,转速1 440 r/min,Y接法)组成变频调速系统。风压检测传感器选择PY209传感器进行测量,PY209传感器采用进口专用气压感压芯体,具有零点、满量程补偿,温度补偿,结构小巧等优点。PID控制器参数:比例放大系数0.3,积分时间常数60,微分时间常数15。

图3 风选机控制系统

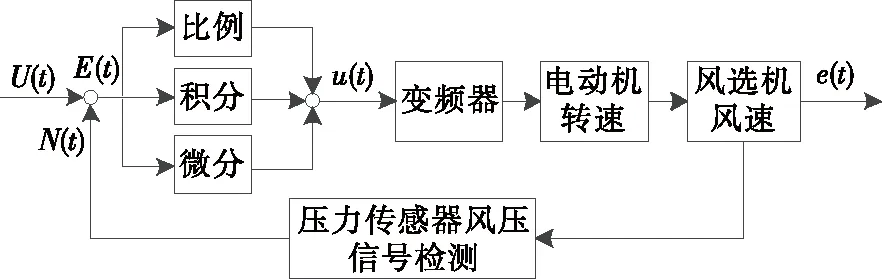

风选机PID控制系统以实际风压大小N(t)和规定风压大小U(t)作为输入量,以电机的电源电压频率u(t)为输出。在该控制系统中,通过比例、积分和微分计算实际风压与所需风压的对比偏差e(t),然后生成变频器的调压频率u(t),调节电机[15]。图4为PID控制系统的结构图。

图4 控制结构图

2.4 破壳分离机变频调速

破壳分离机控制系统如图5所示,以PLC为主控进行变频器和电机的控制,通过冲击力传感器检测电机在一定转速下的冲击力。经过综合对比,选择的冲击力传感器型号为LSZ-F03A,采用上下平面,具有安装简便,抗偏载能力强,适用于冲击力试验台、撞击力测量与控制等。额定输出(2.85±0.02 85)mV,安全载荷150%,零点温漂≤0.002% 额定输出。将测量值与设定值的差值输入主控制器PLC,经过PID控制器的简单线性操作后,调整变频器的频率控制电机的转速。

图5 破壳分离机控制系统

3 试验结果与分析

3.1 试验参数

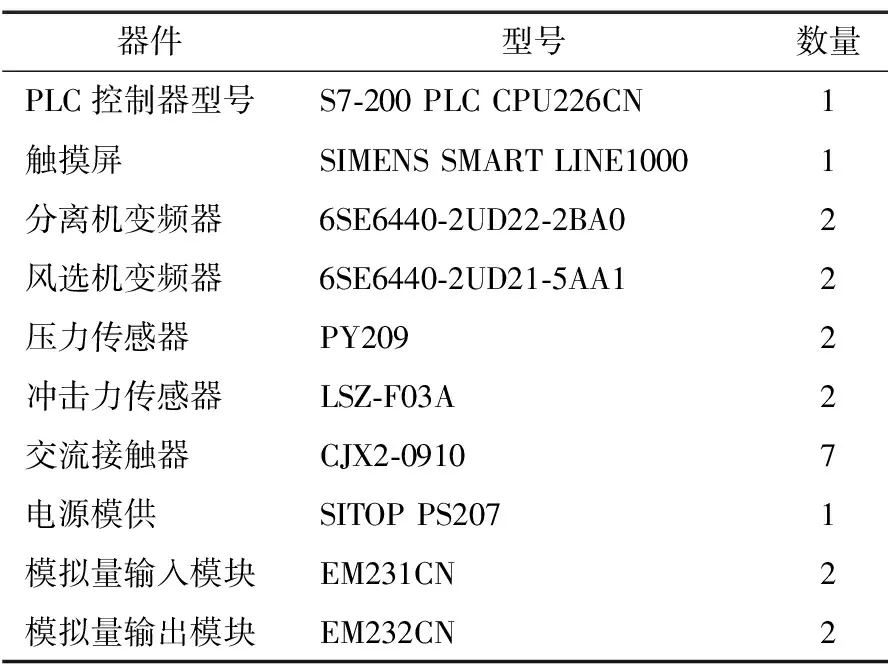

为了验证所提控制系统的可行性和实用性,选择了一定量的山核桃(直径18~22 mm)进行破壳试验,验证是否符合设计要求。采用3组核桃,均为3 kg。破壳前山核桃含水量为14.55%~16.35%。破壳后,山核桃可分为四类:第Ⅰ类(不破壳的山核桃)、第Ⅱ类(未完全破壳,较多核桃仁嵌入)、第Ⅲ类(完全破壳,少量核桃仁嵌入)和第Ⅳ类(破壳,无核桃仁嵌入)。PC采用Intel i5处理器、16 G内存和Win10操作系统。设备参数见表2。

表2 设备参数

3.2 试验分析

3.2.1 山核桃破壳率分析 自动生产控制系统将山核桃分为四类。第Ⅰ类可以概括为未破碎的山核桃;第Ⅱ、Ⅲ、Ⅳ类可归纳为破壳山核桃。控制系统实施后的破壳率按式(3)计算。

(3)

式中:

D——破壳率,%;

M1——山核桃未破壳质量,kg;

M——山核桃总质量,kg。

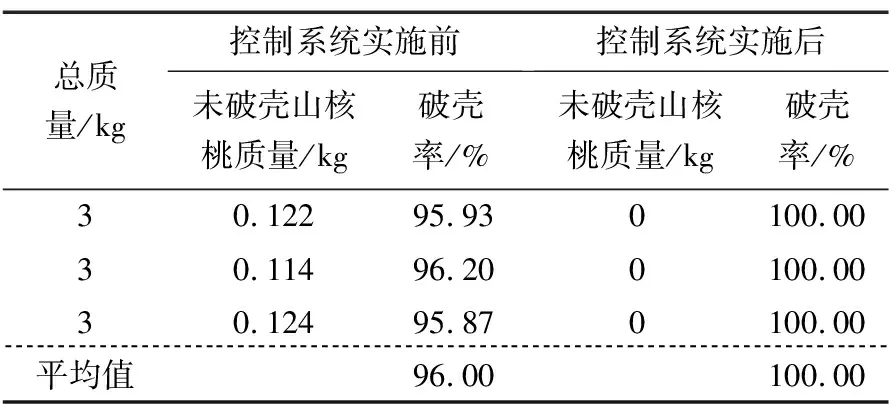

为了证明所述控制系统的可行性和优越性,在3组中分别选取3 kg核桃进行试验和测试。控制系统实施前后的破壳率如表3所示。

从表3可以看出,在实施控制系统之前,有一些未破壳的山核桃,3组试验数据的平均值为96.00%。控制系统实施后,未破碎的山核桃为0,3组试验数据的平均值为100%。这是因为研究的控制系统能够利用PLC、变频器等对生产设备的启动和停止进行控制,并根据生产流程实现自动化控制。通过变频器实现电机的平滑无级调速,将损伤降到最低,壳与仁完全分离。

表3 控制系统实施前后的破壳率

3.2.2 核仁损伤率分析 按式(4)计算核仁损伤率。

(4)

式中:

D1——核仁损伤率,%;

M2——山核桃核仁损伤质量,kg;

M——山核桃总质量,kg。

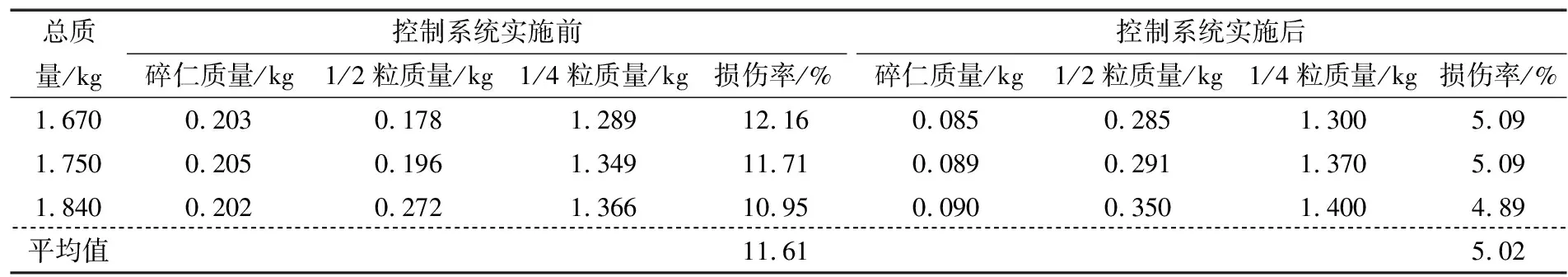

控制系统实施前后的损伤率如表4所示。

表4 控制系统实施前后核仁损伤率

从表4可以看出,控制系统破壳后获得的山核桃仁主要为Ⅰ类仁和Ⅱ类仁,即1/2粒和1/4粒,质量明显高于控制系统实施前完成的质量。这是因为控制系统通过PID调节二次离心式破壳机电机的转速,可以获得电机的理想运行速度,大大减少山核桃在二次破壳过程中的损坏。在山核桃破壳自动控制系统的控制下,核仁损伤率分别为5.09%,5.09%,4.89%,平均破损率为5.02%。与实施前的控制系统相比,总的核仁损伤率显著降低,破壳生产质量得到了验证。

3.2.3 山核桃加工效率分析 按式(5)计算加工效率。

(5)

式中:

D2——加工效率,g/s;

M3——加工山核桃质量,kg;

T——加工时间,s。

控制系统实施后山核桃加工效率如表5所示。

从表5可以看出,3个试验组的处理效率分别为15.44,14.85,14.93 g/s,平均加工效率为15.07 g/s。表明该控制系统具有较高的加工效率,能创造更高的经济价值。

表5 控制系统实施后加工效率

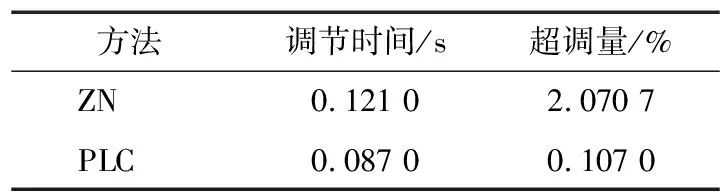

3.2.4 控制效果对比 将PLC控制山核桃破壳自动生产线与传统的Ziegler-Nichols(ZN)参数整定法相比,单位阶跃输出响应和输出误差曲线对比如图6和图7所示,控制系统对比如表6所示。

图6 单位阶跃输出响应

图7 输出误差曲线

表6 控制结果对比

由表6可知,与传统的ZN法相比,PLC控制的响应时间更短,而且超调量更小,使得山核桃破壳自动生产线控制可以更快地进入稳定状态,具有更高的控制品质。

4 结论

结合目前市场上破壳设备存在的问题,提出了一种基于PLC控制技术的山核桃破壳自动生产线控制系统。PLC作为整个系统的核心控制单元,实时控制山核桃一次破壳机、壳仁分离机、离心破壳分离机、核仁色选机等设备。试验结果表明,通过该控制系统控制的山核桃破壳自动生产线的破壳率达到100%,核桃仁破损率为5.02%,加工速率为15.07 g/s,符合核桃全自动生产线的要求。然而,研究对食品自动生产线控制系统的研究还处于初级阶段,仅对单一品种的山核桃进行破壳,后期控制系统将不断完善,提高食品自动生产线的经济效益。