碾米机离散元模拟参数测定

张 宁 曹宪周 王鑫宇 孙艳岭

(河南工业大学机电工程学院,河南 郑州 450001)

碾米机是大米加工过程中的关键设备。随着离散元应用技术的完善与推广,离散元模拟技术在碾米研究中的应用越来越广泛。庞晓霞[1]使用EDEM软件进行了砂辊碾米机碾白室内物料运动仿真;张双[2]利用EDEM软件进行了碾米机中物料流体动力学分析;曾勇[3]利用EDEM进行了实验室级横式碾米机碾米过程离散元仿真;李碧等[4]使用EDEM软件进行了卧式铁辊喷风碾米机碾白过程的多场耦合仿真。然而使用计算机进行离散元模拟时的一大难点是需要获取相应的模拟参数。刘瑞等[5]标定了包衣玉米种子离散元仿真参数;张胜利等[6]对绿豆离散元仿真参数进行了标定;牛有智等[7]对颗粒饲料进行了参数标定;张涛等[8]对玉米秸秆物理参数进行了标定。Ucgul等[9]研究了土壤间的恢复系数和摩擦力;Asaf等[10]对土壤所需离散元参数进行了测定;郑向阳等[11]测定了发射药颗粒间的摩擦系数;王云霞等[12]测定了玉米种子间的接触参数。

目前,对于糙米离散元参数标定缺乏相关研究,而且已有的研究存在操作不便以及出现将滚动摩擦系数与滑动摩擦系数概念混淆的情况。研究拟通过自主搭建实验台结合离散元模拟中的Hertz-Mindlin no slip接触模型,建立一套更为简便获取碾米离散元模拟所需试验参数的方法,以期为进行碾米离散元研究提供参数依据。

1 碰撞恢复系数

1.1 试验原理

(1)

1.2 试验装置

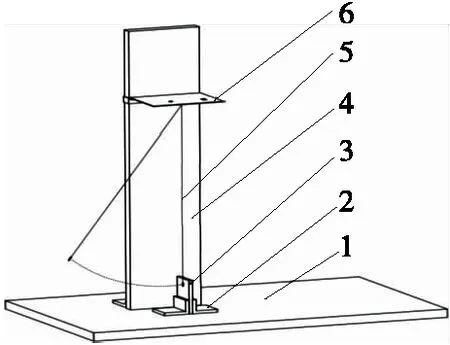

采用自主搭建的碰撞恢复系数实验台,如图1所示。

1.实验台底座 2.夹具 3.糙米板、筛网、碾辊 4.标板 5.带有糙米的细线 6.可移动挡板

图2 试验装置测试原理图

(2)

式中:

该测试方法测量碰撞恢复系数具有显著优点。一方面,米粒基本在一个平面内进行运动,不会向四周随机弹射;另一方面,该方法通过对采集的碰撞过程视频进行运动处理,可直接获取米粒碰撞前后的速度,优化了计算。采用该方法,碰撞的瞬间米粒会发生轻微的摆动,会伴随随机误差的产生,造成计算出的碰撞恢复系数产生轻微波动。但其与以往经常采用颗粒自由落体方式下落,忽视了米粒碰撞后会以不同的角度向四周散射,会产生极大的不确定性,而通过碰撞前后高度估算碰撞恢复系数的方法相对而言更具优势。

1.3 试验结果

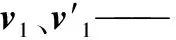

碰撞恢复系数测定试验通过录制糙米碰撞过程中的视频,再由Tracker软件对视频进行处理,获取糙米碰撞前后的速度,如图3所示,再代入式(2)计算碰撞恢复系数。由表1可知,糙米与碾辊、糙米和筛网间碰撞恢复系数分别为0.34,0.24,0.43。

表1 糙米与碾辊、糙米及筛网间的碰撞试验结果

图3 米粒水平速度分析

2 静摩擦系数

2.1 试验原理

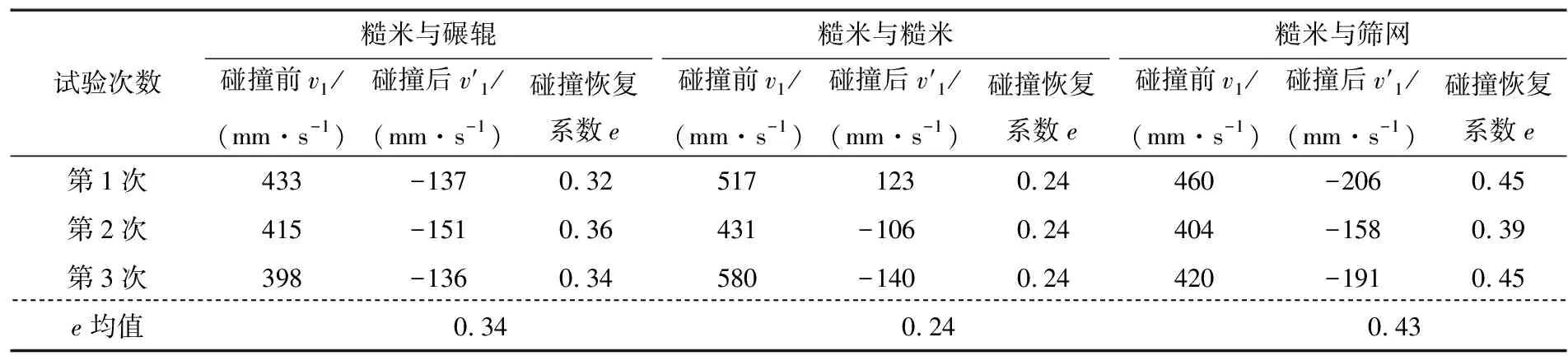

将粘有糙米的物块置于可调节的斜面上,通过逐渐增大斜面与水平面之间的夹角(图4),当物块刚好向下移动时记为θ,则:

图4 静摩擦系数测试原理

(3)

式中:

μs——静摩擦系数;

G——糙米物块的重力,N。

2.2 试验方法

分别将筛网样品、砂辊固定至自制斜面仪器上,将物块置于其上,缓慢调大斜面角度。当糙米物块刚好下滑时,读取斜面仪上的角度值。试验结果见表2。

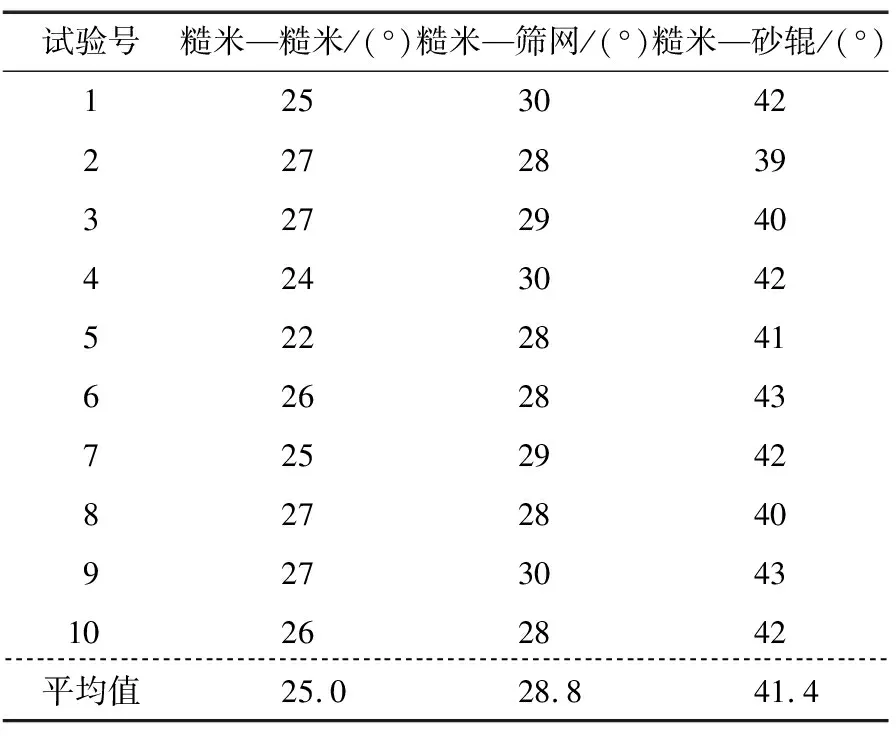

表2 静摩擦系数试验结果

由表2可知,糙米物块刚好向下滑动时与糙米、筛网和砂辊间的角度平均值θ分别为25.0°,28.8°,41.4°。因此糙米与糙米、筛网和砂辊间的静摩擦系数分别为0.467,0.881,0.550。

3 滚动摩擦系数

滚动摩擦系数是离散元模拟中至关重要的一个物理参数,该参数对颗粒的堆积特性有显著影响,其大小主要取决于相互接触物体的材料性质和表面状况,如粗糙程度、湿度等。目前,对非圆颗粒滚动摩擦系数的测定还没有准确成熟的测量方法,当颗粒的某参数未知时,参数标定的方法是一种有效便捷的研究手段,当模拟过程中调节或拟合出的颗粒参数值符合试验结果时,可认为该值为颗粒参数值[13]。

3.1 糙米间滚动摩擦系数

3.1.1 糙米堆积角试验 预先在堆积角试验装置下方平铺一层糙米,称取250 g糙米倒入试验装置上的漏斗内,糙米自由落下在下方平铺的糙米上堆积形成糙米堆。

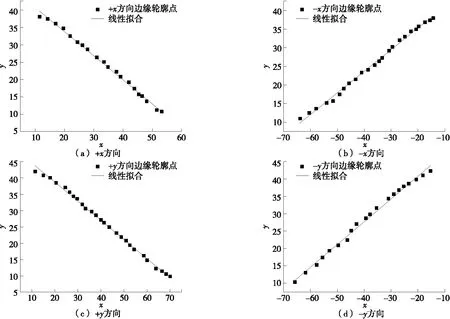

通过GetData软件对糙米堆+x、-x、+y、-y4个方向的图像轮廓边缘进行处理,获得糙米颗粒堆轮廓坐标点如图5所示。

图5 GeData获取边缘轮廓数据

3.1.2 糙米堆积角试验结果 通过GetData对图像进行处理获得糙米堆+x、-x、+y、-y4个方向的边缘轮廓数据,通过Origin软件进行拟合,获得拟合方程的斜率k如图6和表3所示。

图6 糙米堆边界轮廓图像处理

设堆积角为α,则

α=|arctan(k)|。

(4)

由表3中的数据求得堆积角α为32.123°。

表3 糙米堆轮廓斜率k拟合结果

3.1.3 糙米颗粒离散元模型 随机挑选50粒糙米样品,使用游标卡尺测其三轴尺寸,最终结果取平均值。由图7可知,糙米平均尺寸为6.896 mm×2.332 mm×1.973 mm。

图7 糙米离散元模型

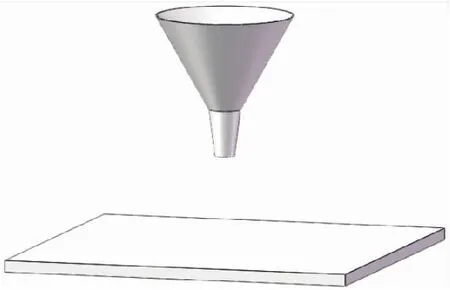

3.1.4 试验装置离散元模型及参数设置 仿真试验与物理试验应保持一致,图8为仿真所用模型,上方是漏斗,下方是落料台。其中漏斗距离落料台高度为75 mm,漏斗自身高度120 mm,大口直径115 mm,小口直径15 mm。仿真试验中生成糙米总质量250 g,仿真试验所用参数见表4。

表4 离散元模拟参数

图8 糙米堆积角离散元仿真模型

3.1.5 模拟结果与分析 离散元模拟按照滚动摩擦系数跨度值0.02,分别取值0.01,0.03,0.05,0.07,采用GetData软件对模拟试验的图片进行处理,以此找出滚动摩擦系数μr与堆积角α的关系,试验结果见表5。

表5 糙米堆积角轮廓边缘拟合曲线斜率

将仿真试验中的滚动摩擦系数μr与堆积角度α进行线性拟合,得到糙米滚动摩擦系数与堆积角度拟合曲线如图9所示。

图9 堆积角拟合曲线

堆积角拟合方程为:

(4)

将实际堆积角试验中测得的角度值代入式(4),可得糙米颗粒间的滚动摩擦系数为0.013。

3.1.6 二次拟合验证 为了验证所得糙米间滚动摩擦系数的准确性,将其代入EDEM软件中进行二次模拟,模拟所获图像如图10所示。

图10 二次模拟糙米颗粒堆

通过对二次模拟所获糙米堆轮廓进行图像处理,得到堆积角为32.416°,与实际试验所获得的误差为0.91%,在1%内,证明了标定数值的准确性。

3.2 糙米与筛网、碾辊间滚动摩擦系数测定

3.2.1 试验方法 糙米与筛网、碾辊间滚动摩擦系数通过米粒斜面滚落试验与EDEM模拟仿真进行标定。选取30粒糙米置于倾斜角度为30°的斜面上,沿斜面方向距斜面与实验台平面交界处100 mm的位置,使其无初速度自由滑落,测量米粒距离斜面底端的距离x,取平均值,糙米斜面滑落仿真试验台如图11所示。

图11 糙米斜面滑落仿真实验台

3.2.2 试验结果 实际试验中,以钢板代替筛网,以砂纸代替碾辊,分别将砂纸与钢板贴于糙米斜面滚落实验台进行试验[14]。试验结果见表6。

表6 糙米斜面滚落试验统计

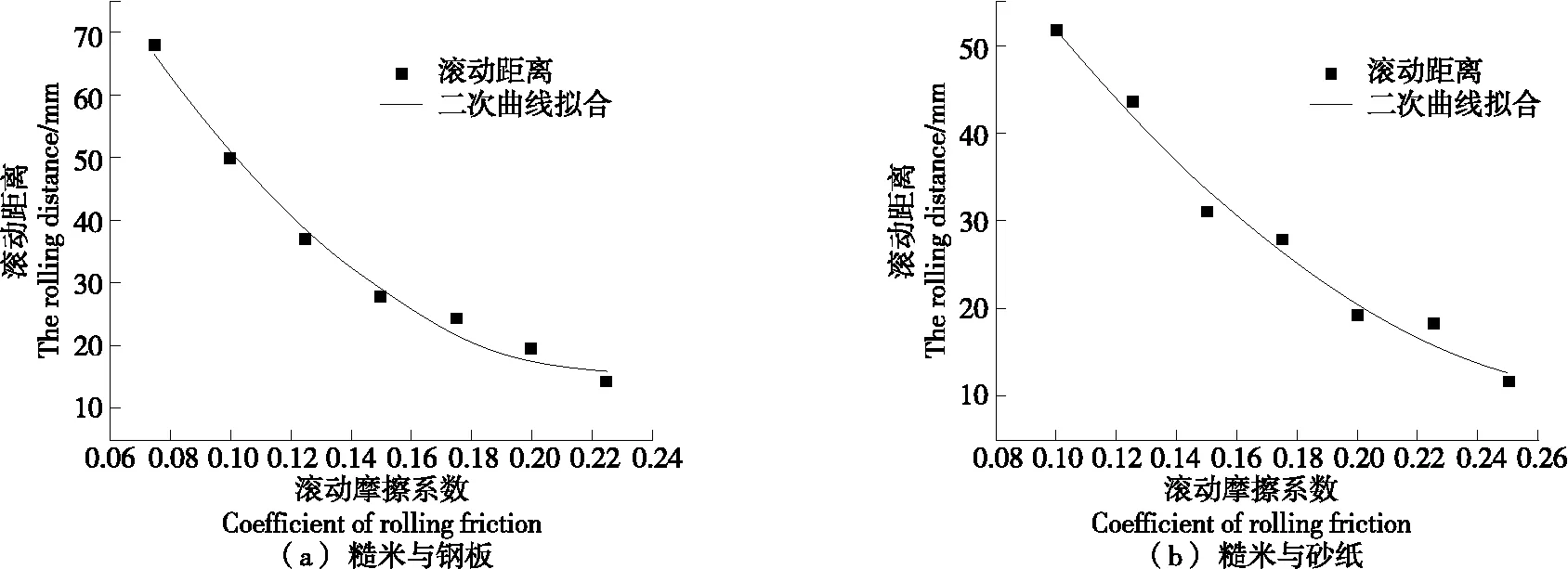

EDEM模拟试验中,按照滚动摩擦系数跨度值0.025进行模拟试验。其中糙米滚动摩擦系数取0.013。对模拟试验结果进行曲线拟合,结果见图12。

图12 糙米滚动距离x与滚动摩擦系数μr拟合曲线

所得拟合方程分别为:

(5)

(6)

式中:

μr1、μr2——糙米与钢板、砂纸的滚动摩擦系数;

x1、x2——糙米在钢板、砂纸上的滚动距离,mm。

将实际试验中的x代入式(5)和式(6),得糙米与钢板、砂纸间滚动摩擦系数μr1分别为0.101,0.159。

3.2.3 二次模拟验证 将μr1、μr2输入EDEM软件中进行二次验证,得出糙米与钢板间水平滚动距离x值为51.68,与实际平均值误差为1.79%;糙米与碾辊间水平滚动距离x值为30.85,与实际平均值误差为0.032%;可以认为糙米与钢板、砂纸间实际滚动摩擦系数分别为0.101,0.159。

4 结论

使用自制碰撞系数试验装置,并结合视频运动处理软件得到糙米与糙米、碾辊和筛网间的碰撞恢复系数分别为0.34,0.24,0.43。利用斜面倾角与静摩擦系数的关系,设计静摩擦试验,测得糙米与糙米、碾辊和筛网间的静摩擦系数分别为0.467,0.881,0.550。通过糙米堆积角试验、糙米斜面滚落试验与离散元模拟试验相结合对滚动摩擦系数进行标定,得到糙米与糙米、碾辊和筛网间的滚动摩擦系数分别为0.013,0.101,0.159。研究中使用的糙米品种为河南丰两优,品种相对单一,后续可以基于试验方法,研究不同品种的糙米,建立数据库。