基于模糊数学评价γ-氨基丁酸豆酱品质

石川,王科

(成都工业学院,成都 611730)

豆酱是由微生物发酵豆类产品而制成的一种风味独特的调味酱,受到广泛欢迎,特别是在亚洲地区[1-2]。由于世界各地的饮食习惯存在差异,豆酱被制成各种风味的食品[3]。目前,我国生产的豆酱仅仅在中低端市场中占有一定的份额,而高端的豆酱类调味品主要从韩国和日本等国家进口[4]。随着人们生活水平的提高,附加值较高的豆酱产品需求日益增大[5]。

豆酱的生产具有当地的特色,豆酱的品质与当地的加工工艺和微生物多样性密切相关,这些条件的差异导致豆酱在发酵过程中氨基酸和一些有机物的差异较为明显[6]。豆酱中富含多种小分子物质和微生物代谢物质,这些物质具有降血脂、抗癌和降血糖等多种生物活性功能。已有研究结果表明,人类获取异黄酮类物质的主要来源为豆类产品[7]。

我国的豆酱生产历史悠久,目前主要以规模化和小作坊等多种加工方式为主。在我国工厂化生产豆酱的过程中,虽然已经实现了连续化和规模化生产,但是很多企业仍然采用在自然环境条件下发酵,不能保证豆酱的产品质量和生产效率[8]。另外,在自然环境条件下发酵的豆酱生产周期长,微生物对原料的发酵速率低,加之我们对豆酱发酵过程中各种微生物之间的相互作用认识度低,严重影响了豆酱产业的健康快速发展[9-10]。因此,研究豆酱深加工工艺,是我国豆酱产业工业化发展亟需解决的问题。

1 材料与方法

1.1 试验材料与试剂

大豆、小麦粉、糙米和米曲霉孢子粉。

乙酸钠、蔗糖、氯化钠、浓盐酸、氢氧化钠、邻苯二甲醛、去离子水、超纯水、甲醇和β-巯基乙醇。

1.2 试验仪器和设备

微量移液管、酸度计、电子天平、超声波清洗器、磁力搅拌器、数控超声波清洗器、高速冷冻离心机、高效液相色谱仪、恒温培养箱和烘箱。

1.3 γ-氨基丁酸豆酱制作工艺

把黄豆清洗干净,去除品质较差的黄豆,浸泡20 h,去掉豆子腥味,之后将黄豆蒸煮25 min,冷却至40 ℃后,添加一定比例的小麦粉,混匀。接种0.1%的菌种(曲霉孢子粉),设置空气湿度为95%,温度为25~28 ℃,将小麦粉与黄豆按照一定的比例混合发酵[11-12]。

1.4 γ-氨基丁酸豆酱感官评价

按表1中标准对γ-氨基丁酸豆酱的品质进行模糊数学感官评分,把γ-氨基丁酸豆酱的色泽、口感和组织形态3个因素分别标记为C1、C2和C3,品质的因素集合为C={C1,C2,C3}。3个因素的权重集合为0.4,0.2和0.4。γ-氨基丁酸豆酱中的隶属度为Y={0.4,0.2,0.4}×R,R为模糊数学中的模糊矩阵。

表1 γ-氨基丁酸豆酱感官评价标准Table 1 Sensory evaluation criteria of γ-aminobutyric acid soybean paste

1.5 单因素试验

当研究发酵时间对γ-氨基丁酸豆酱品质影响时,设置盐含量为14%,发酵温度为35 ℃,不同发酵时间为20,25,30,35,40,45 d;当研究盐含量对γ-氨基丁酸豆酱品质影响时,设置发酵温度为35 ℃,发酵时间为30 d,不同盐含量为10%、12%、14%、16%、18%、20%;当研究发酵温度对γ-氨基丁酸豆酱品质影响时,设置盐含量为14%,发酵时间为30 d,不同发酵温度为20,25,30,35,40,45 ℃。

1.6 模糊数学正交组合试验

通过研究发酵温度、盐含量和发酵时间对γ-氨基丁酸豆酱中的氨基酸态氮、GABA含量和感官评分影响的单因素试验,得出γ-氨基丁酸豆酱制作的最佳工艺取值范围,模糊数学正交试验因素水平见表2。

表2 模糊数学正交试验因素水平表Table 2 Factors and levels of fuzzy mathematics orthogonal test

2 结果与讨论

2.1 单因素优化试验分析

2.1.1 发酵时间对γ-氨基丁酸豆酱中氨基酸态氮及GABA含量的影响

在传统的豆酱发酵中,发酵都是在自然的环境条件下进行,发酵时昼夜温差大,蛋白酶中的酶活性低,从而导致豆酱发酵时间长,豆酱的品质也因环境的影响而不稳定。先前的研究结果表明,在恒温的条件下,一般发酵时间在28 d,豆酱中的氨基酸态氮就能超过0.5 g/100 g[13]。

由图1可知,γ-氨基丁酸豆酱中氨基酸态氮及GABA含量随着发酵时间的增加而增长,当发酵时间超过40 d时,GABA含量随着发酵时间的增加而缓慢增长,而氨基酸态氮的增长趋势也逐渐趋于平稳。这可能是由于发酵开始时,豆酱中蛋白质丰富,微生物的代谢速率快速上升,当发酵时间超过40 d时,基质中蛋白质含量逐渐减少,但由于γ-氨基丁酸豆酱中氨基酸态氮及GABA含量一直在积累,所以氨基酸态氮及GABA含量一直呈现缓慢上升的趋势。

图1 发酵时间对γ-氨基丁酸豆酱中氨基酸态氮及GABA含量的影响Fig.1 Effect of fermentation time on the content of amino acid nitrogen and GABA in γ-aminobutyric acid soybean paste

随着发酵时间的增加,γ-氨基丁酸豆酱中的感官评分先升高后降低,当发酵时间小于35 d时,γ-氨基丁酸豆酱的感官评分随着发酵时间的增加而逐渐升高;当发酵时间超过35 d时,γ-氨基丁酸豆酱的感官评分随着发酵时间的增加而逐渐降低。所以,根据试验结果,选择发酵时间35 d作为最佳的发酵条件。

2.1.2 盐含量对γ-氨基丁酸豆酱中氨基酸态氮及GABA含量的影响

一般情况下,食盐浓度的增加在一定程度上会抑制微生物的生长,且γ-氨基丁酸豆酱中含盐量的高低均会对氨基酸态氮和GABA含量的高低造成影响,从而影响γ-氨基丁酸豆酱的品质[14]。

由图2可知,γ-氨基丁酸豆酱中氨基酸态氮及GABA含量随着含盐量的增加呈现先升高后降低的趋势。当γ-氨基丁酸豆酱中的含盐量低于14%时,γ-氨基丁酸豆酱中氨基酸态氮及GABA含量随着含盐量的增加而逐渐升高,当γ-氨基丁酸豆酱中的含盐量高于14%时,γ-氨基丁酸豆酱中氨基酸态氮及GABA含量随着含盐量的增加而逐渐降低。这是由于当盐分低时,微生物能够快速地生长繁殖,微生物代谢较快,产生的氨基酸态氮相对较多[15];而当盐分过高时,γ-氨基丁酸豆酱中的微生物繁殖受到了一定程度的抑制,从而使氨基酸态氮含量降低[16];而GABA含量与氨基酸态氮含量具有明显的相似性。

图2 盐含量对γ-氨基丁酸豆酱中氨基酸态氮及GABA含量的影响Fig.2 Effect of salt content on the content of amino acid nitrogen and GABA in γ-aminobutyric acid soybean paste

γ-氨基丁酸豆酱中含盐量的变化也对感官评分产生了明显的影响,当含盐量低于14%时,γ-氨基丁酸豆酱的感官评分随着盐分的增加而升高;当含盐量高于14%时,γ-氨基丁酸豆酱的感官评分随着盐分的添加而降低。所以,选择γ-氨基丁酸豆酱中的食盐添加量为14%进行优化试验。

2.1.3 发酵温度对γ-氨基丁酸豆酱中氨基酸态氮及GABA含量的影响

传统的豆酱发酵不需要控制发酵温度,一般是在自然条件下进行的,白天的温度较高,夜晚的温度较低,导致豆酱的发酵温度变化较大[17]。但是在工业化生产中,恒温发酵才能使豆酱的品质更加稳定[18]。

由图3可知,豆酱中的氨基酸态氮及GABA含量随着发酵温度的升高先升高后降低,当发酵温度小于30 ℃时,γ-氨基丁酸豆酱中氨基酸态氮及GABA含量随着发酵温度的升高而升高;当发酵温度大于30 ℃时,γ-氨基丁酸豆酱中氨基酸态氮及GABA含量随着发酵的升高而降低。这是由于无论温度过高或者过低,均会影响γ-氨基丁酸豆酱中微生物的生长和发育,使得γ-氨基丁酸豆酱中氨基酸态氮及GABA含量存在一定的差异。30 ℃最适合豆酱中米曲霉的生长发育。

图3 发酵温度对γ-氨基丁酸豆酱中氨基酸态氮及GABA含量的影响Fig.3 Effect of fermentation temperature on the content of amino acid nitrogen and GABA in γ-aminobutyric soybean paste acid

发酵温度的改变也会造成豆酱的感官评分改变,随着发酵温度的升高,豆酱的感官评分随着发酵温度的升高先升高后降低,当发酵温度低于30 ℃时,γ-氨基丁酸豆酱的感官评分随着发酵温度的升高而升高;当发酵温度高于30 ℃时,γ-氨基丁酸豆酱的感官评分随着发酵温度的升高而逐渐降低。

2.2 模糊数学感官评价及正交试验分析

对γ-氨基丁酸豆酱中的氨基酸态氮、GABA含量和感官评分进行单因素影响分析后,得出γ-氨基丁酸豆酱制作的最佳工艺取值范围,通过模糊数学对单因素试验结果进行分析,结果见表3。

表3 γ-氨基丁酸豆酱感官评价结果Table 3 Sensory evaluation results of γ-aminobutyric acid soybean paste

续 表

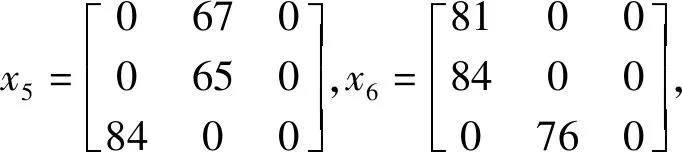

根据表2和表3中的正交试验和感官评价结果,对γ-氨基丁酸豆酱的3个不同影响因素进行加权权重分析,得到9组加权分析结果,即模糊矩阵:

由模糊数学的计算原理,对9组数据进行分析,获得综合评价的隶属度结果Yn:

Y1=[0.4,0.2,0.4]×X1[81,78,89]=83.6;

Y2=[0.4,0.2,0.4]×X2[85,88,75]=81.6;

Y3=[0.4,0.2,0.4]×X3[75,76,83]=78.4;

Y4=[0.4,0.2,0.4]×X4[89,79,68]=78.6;

Y5=[0.4,0.2,0.4]×X5[67,65,84]=77;

Y6=[0.4,0.2,0.4]×X6[81,84,76]=79.6;

Y7=[0.4,0.2,0.4]×X7[85,76,68]=76.4;

Y8=[0.4,0.2,0.4]×X8[78,85,85]=82.2;

Y9=[0.4,0.2,0.4]×X9[84,74,71]=76.8。

根据γ-氨基丁酸豆酱的感官评价方法,得到9组正交试验的豆酱品质的感官评分:Y1=83.6,Y2=81.6,Y3=78.4,Y4=78.6,Y5=77,Y6=79.6,Y7=76.4,Y8=82.2和Y9=76.8。

由模糊数学计算获得的感官评分中,感官评分大于80分的有第1组、第2组以及第8组,其中感官评分最高的是第1组,为83.6分。所以在加工制作γ-氨基丁酸豆酱时,可以采用发酵温度30 ℃、盐添加量12%和发酵时间25 d,使得γ-氨基丁酸豆酱的感官评分达到最高,为83.6分。

3 小结

γ-氨基丁酸豆酱的制作过程是食物中基质降解的过程,发酵工艺的差异会造成发酵豆酱的品质差异较大。目前的豆酱制作工艺相对较为粗放,不能很好地控制豆酱中的氨基酸态氮和GABA含量,不能保证豆酱的品质[19]。为了在保证豆酱感官品质的同时,维持豆酱中的氨基酸态氮和GABA含量,本研究使用模糊数学的方法,对γ-氨基丁酸豆酱的加工工艺进行优化和分析,研究结果表明,当γ-氨基丁酸豆酱的发酵温度为30 ℃,盐添加量为12%和发酵时间为25 d时,γ-氨基丁酸豆酱的感官评分最高。