植物乳杆菌发酵番茄辣椒酱的制作工艺及研究

任艳,陈康,云月英,郭富城,胡汇洋,王国泽

(内蒙古科技大学 生命科学与技术学院,内蒙古 包头 014000)

辣椒(CapsicumfrutescensL.)属于茄类一年或多年生草本植物,是全世界重要的蔬菜作物之一,不仅能作为蔬菜食用,而且可以用来制作辣椒酱作为调味品。辣椒还含有维生素C、类胡萝卜素等营养物质,人们对辣椒的需求量也不断增高[1]。“灯笼红”辣椒具有较长的种植历史,是内蒙古托克托县一个常规辣椒品种。杨志刚等[2]以“灯笼红”辣椒为对照品种,对新选育的5个辣椒新品种进行品种比较试验,通过试验结果可知,新品种中“北星1号”果肉厚实,单果质量较重,适宜作为酱制辣椒品种。

番茄辣椒酱是以辣椒和番茄为主要原料,大蒜、生姜、食用植物油、香辛料等为辅料,切碎后经发酵或不发酵工艺而制成的一种辣椒酱产品[3]。近年来,人工接种乳酸菌发酵番茄辣椒酱已逐渐成为番茄辣椒酱研究的热点[4]。如植物乳酸杆菌(Lactobacillusplantarum)属于益生菌,能维持人体肠道的生态平衡,提高机体的免疫能力。有研究学者将植物乳杆菌作为发酵剂加入到发酵食品中,如泡菜的发酵,使其风味更佳,更符合人们的口味[5]。张媛等[6]在乳制品中添加植物乳杆菌P9(LactobacillusplantarumP9),能够很好地改善质构特性和贮藏稳定性。本文采用的植物乳杆菌P8(LactobacillusplantarumP8),是从内蒙古牧民手工制作的酸奶中分离出来的,具有较好的耐酸和耐胆盐的优良特性,可以用于发酵豆乳,使其具有良好的发酵特性及风味[7]。

1 材料与方法

1.1 试验材料

1.1.1 原辅料与菌种

原料:内蒙古托克托县杂交辣椒“北星1号”、市售红番茄。

辅料:大蒜、食盐、蔗糖,均为市售。

菌种:LactobacillusplantarumP8,购自北京科拓恒通生物技术股份有限公司。

1.1.2 试验试剂

试验试剂见表1。

表1 试验试剂Table 1 Experimental reagents

1.2 试验仪器与设备

试验仪器与设备见表2。

表2 试验仪器与设备Table 2 Experimental instruments and equipment

1.3 试验方法

1.3.1 番茄辣椒酱制作工艺

番茄辣椒酱制作工艺见图1。

图1 工艺流程图Fig.1 Process flow chart

1.3.2 操作要点

基础配方:50 g辣椒和20 g番茄,大蒜添加量为2 g,食盐添加量为3.5 g,蔗糖添加量为2.5 g,接种量为3.0×108CFU/g。

预处理:将玻璃瓶及瓶盖洗净放入烤箱中(120 ℃)烘干。选用市售新鲜的辣椒和番茄洗净去蒂,用不锈钢菜刀切成小块,放入搅拌机中打碎。将大蒜剥皮,放入搅拌机中打成蒜末。

发酵:在温度为25 ℃的恒温培养箱中培养48 h。

1.3.3 测定方法

番茄辣椒酱发酵完成后,用破壁机匀浆后取样,进行感官评定和理化指标的测定。每个样品做3次重复试验,结果取其平均值并算出标准偏差。

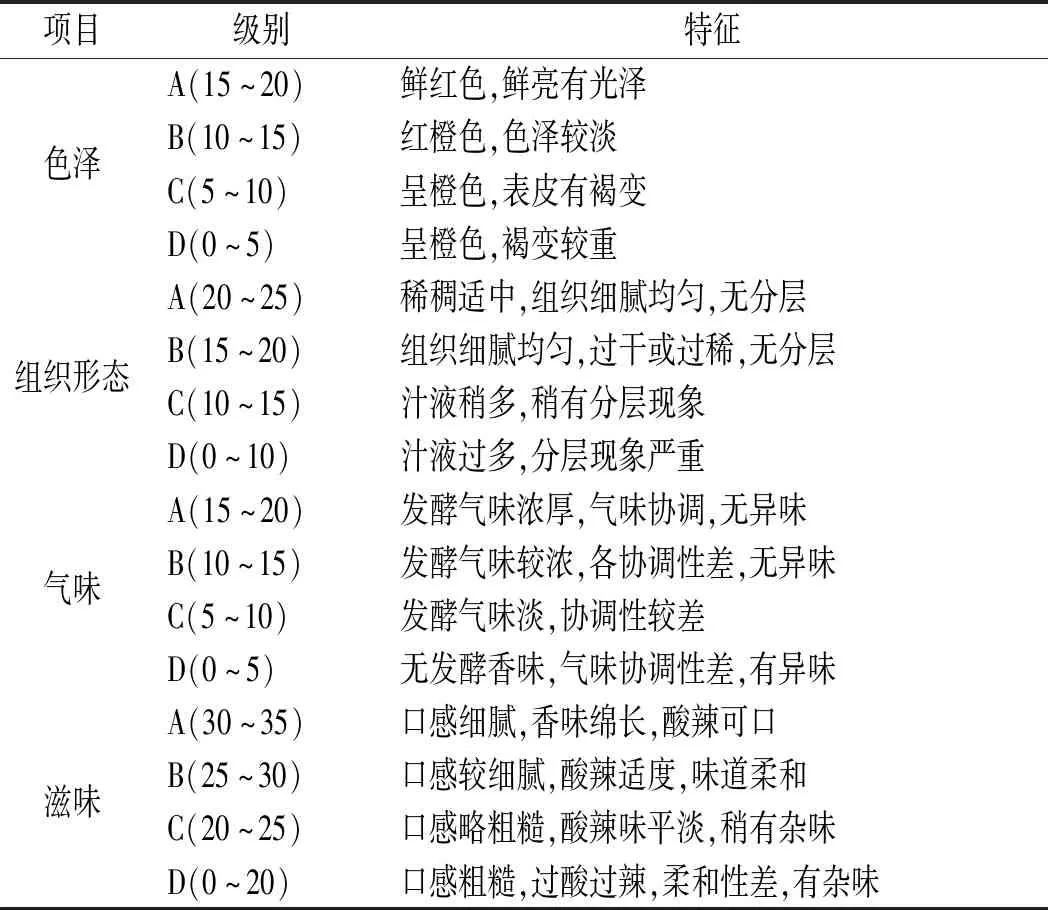

对番茄辣椒酱的色泽、组织形态、气味和滋味进行评分,要求品尝样品后用温水漱口。最后收集评定结果进行分析,满分100分,具体评分标准见表3。

表3 感官评定标准表Table 3 Sensory evaluation standards

pH值参照GB 5009.237-2016中的方法进行测定[8]。总酸参照GB 12456-2021中的方法进行测定[9]。乳酸菌参照GB 4789.35-2016中的方法进行测定[10]。大肠菌群数参照GB 4789.3-2016中的方法进行测定[11]。沙门氏菌参照GB 4789.4-2016中的方法进行测定[12]。金黄色葡萄球菌参照GB 4789.10-2016中的方法进行测定[13]。

1.3.4 发酵时间的确定

在发酵瓶中加入50 g辣椒、20 g番茄、2 g大蒜、3.5 g食盐、2.5 g蔗糖和3.0×108CFU/g的菌液,于25 ℃分别发酵12,24,36,48,60,72 h,以感官评定为主要指标,结合pH值和总酸,确定最佳发酵时间。

1.3.5 发酵配方优化

根据预试验的结果,选用番茄和辣椒比例为20∶50,食盐添加量为3.5 g,蔗糖添加量为2.5 g,接种量为3.0×108CFU/g,于25 ℃发酵培养,确定发酵时间,以番茄辣椒比、食盐添加量、蔗糖添加量、接种量为单因素,研究其对发酵番茄辣椒酱品质的影响。

1.3.5.1 番茄和辣椒比例的优化

选择番茄和辣椒比例(质量比)为10∶60、15∶55、20∶50、25∶45、30∶40,食盐添加量为3.5 g,蔗糖添加量为2.5 g,接种量为3.0×108CFU/g,于25 ℃发酵48 h,然后进行感官评定,以此来确定番茄和辣椒的最佳比例,同时测定产品的pH值和总酸。

1.3.5.2 食盐添加量的优化

选择食盐添加量为2.5,3,3.5,4,4.5 g,番茄和辣椒比例为20∶50,蔗糖添加量为2.5 g,接种量为3.0×108CFU/g,于25 ℃发酵48 h,然后进行感官评定,以此来确定最佳的食盐添加量,同时测定产品的pH值和总酸。

1.3.5.3 蔗糖添加量的优化

选择蔗糖添加量为2,2.5,3,3.5,4 g,番茄和辣椒比例为20∶50,食盐添加量为3.5 g,接种量为3.0×108CFU/g,于25 ℃发酵48 h,然后进行感官评定,以此来确定最佳的蔗糖添加量,同时测定产品的pH值和总酸。

1.3.5.4LactobacillusplantarumP8接种量的优化

选择接种量为1.0×108,1.5×108,2.0×108,2.5×108,3.0×108,3.5×108,4.0×108CFU/g,番茄和辣椒比例为20∶50,食盐添加量为3.5 g,蔗糖添加量为2.5 g,于25 ℃发酵48 h,然后进行感官评定,以此来确定最佳接种量,同时测定产品的pH值和总酸。

1.3.6 正交试验优化

根据单因素试验结果选择影响发酵番茄辣椒酱品质的最佳配比作为试验的因素,采用L9(34)正交优化试验,对单因素试验结果进行优化后,得到配方优化因素水平,见表4。

表4 配方优化因素水平表Table 4 Factors and levels of formula optimization

1.3.7 试验数据的处理

采用Excel 2010软件进行数据处理与作图,采用SPSS 17.0对数据的差异性与显著性进行分析,结果用“平均值±标准偏差”表示。

2 结果与分析

2.1 单因素试验的结果与分析

2.1.1 最优发酵时间的确定

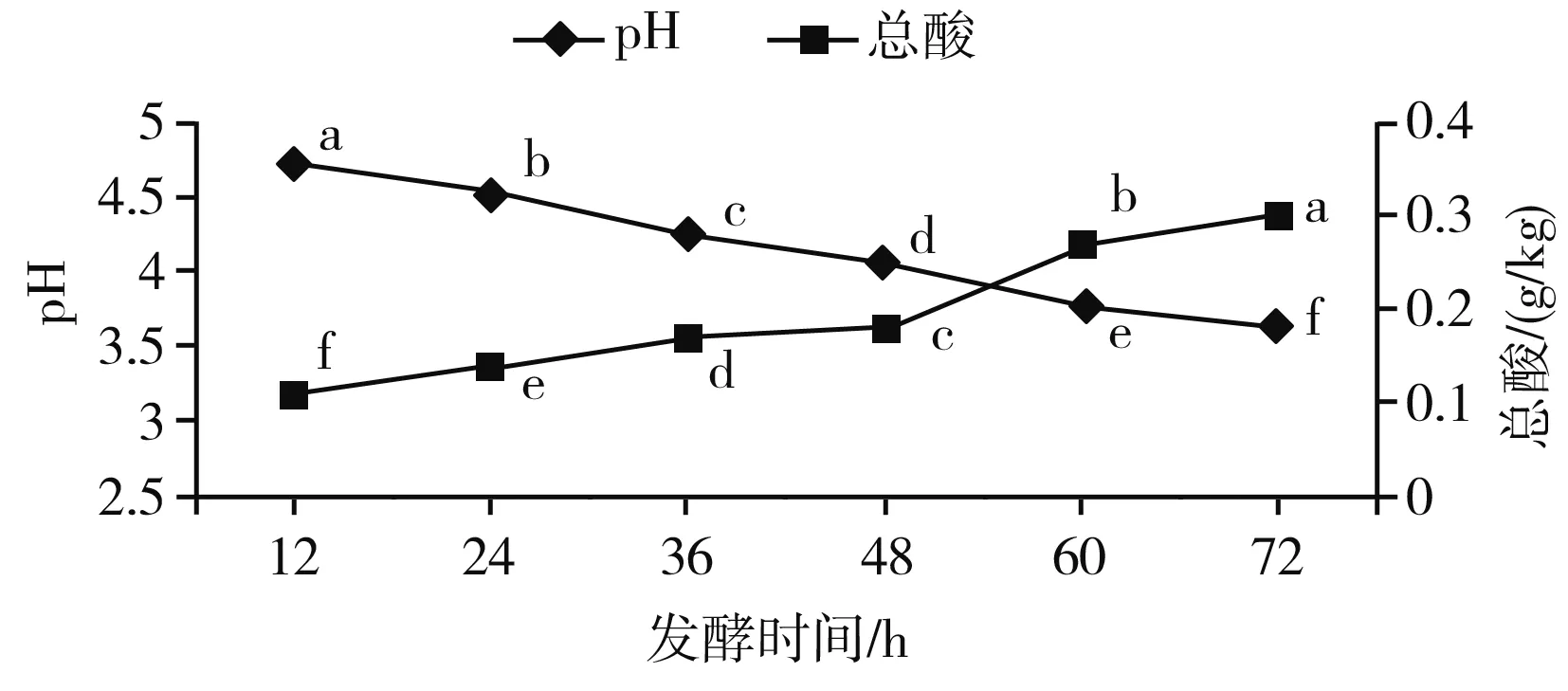

通过发酵时间对感官评分、pH值和总酸的影响,确定不同发酵时间对番茄辣椒酱品质的影响,结果见表5和图2。

表5 发酵时间对感官评分的影响Table 5 Effect of fermentation time on sensory score

图2 发酵时间对pH值、总酸的影响Fig.2 Effect of fermentation time on pH value and total acids

由表5可知,发酵时间对番茄辣椒酱的感官品质具有显著影响(P<0.05)。发酵时间过长时,番茄辣椒酱的色泽有一定的褐变,汁液稍多,略有分层现象,使番茄辣椒酱的口感变差,感官接受程度降低;发酵时间较短时,由于番茄辣椒酱未发酵完全,口感粗糙,柔和性差,感官接受程度降低。当发酵时间为48 h时,感官评分显著高于其他组(P<0.05),番茄辣椒酱鲜亮有光泽,组织形态细腻均匀,发酵气味浓厚,滋味良好。

由图2可知,发酵时间对番茄辣椒酱的pH值与总酸具有显著影响(P<0.05),随着发酵时间的延长,pH值呈下降趋势,总酸呈上升趋势,发酵时间为48 h时,pH值为4.06,总酸为0.18 g/kg。以感官评分为主要指标,结合pH值与总酸,确定发酵时间为48 h。

2.1.2 最优番茄和辣椒比例的确定

添加不同比例的番茄与辣椒,测定其对产品感官评分、pH值和总酸的影响,结果见表6和图3。

表6 番茄和辣椒比例对感官评分的影响Table 6 Effect of ratio of tomato to chili on sensory score

图3 番茄和辣椒比例对pH值、总酸的影响Fig.3 Effect of ratio of tomato to chili on pH value and total acids

由表6可知,番茄和辣椒比例对番茄辣椒酱的感官品质具有显著影响(P<0.05)。当番茄比例过高时,发酵环境变酸,乳酸菌大量繁殖,番茄辣椒酱汁液稍多,略有分层现象,色泽变暗,口感较酸,接受程度偏低;当辣椒比例过高时,番茄辣椒酱偏辣,但感官仍在可接受的范围内。当番茄和辣椒比例为20∶50时,感官评分显著高于其他组(P<0.05),番茄辣椒酱鲜亮有光泽,组织形态细腻均匀,发酵气味浓厚,滋味良好。

由图3可知,番茄和辣椒比例对番茄辣椒酱的pH值与总酸具有显著影响(P<0.05),随着番茄比例的增加,pH值呈下降趋势,总酸呈上升趋势。当番茄和辣椒比例为20∶50时,pH值为4.12,总酸为0.17 g/kg。以感官评分为主要指标,结合pH值与总酸,确定番茄和辣椒比例为20∶50。

2.1.3 最优食盐添加量的确定

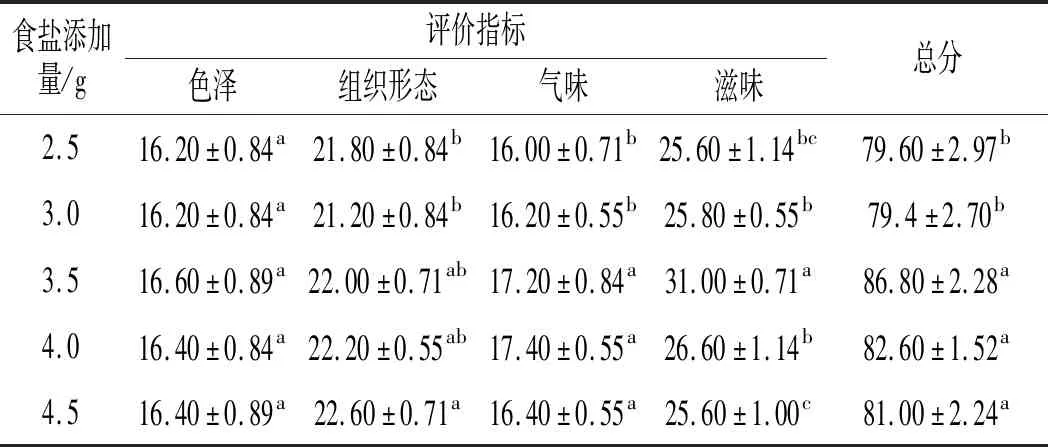

添加不同比例的食盐,测定其对产品感官评分、pH值和总酸的影响,结果见表7和图4。

表7 食盐添加量对感官评分的影响Table 7 Effect of salt addition amount on sensory score

图4 食盐添加量对pH值、总酸的影响Fig.4 Effect of salt addition amount on pH value and total acids

由表7可知,食盐添加量对番茄辣椒酱的感官品质具有显著影响(P<0.05)。食盐添加量较少时,乳酸菌发酵迅速,番茄辣椒酱汁液稍多,有分层现象,使组织形态分数较低,口感较酸,感官接受程度偏低;食盐添加量过多时,抑制了乳酸菌发酵,使番茄辣椒酱发酵气味不足,变咸,感官接受程度偏低。当食盐添加量为3.5 g时,感官评分显著高于其他组(P<0.05),番茄辣椒酱鲜亮有光泽,组织形态细腻均匀,发酵气味浓厚,滋味良好。

由图4可知,食盐添加量对番茄辣椒酱的pH值与总酸具有显著影响(P<0.05),食盐添加量的增加抑制了乳酸菌的生长繁殖,pH值呈上升趋势,番茄辣椒酱变咸。当食盐添加量为3.5 g时,pH值为4.07,总酸为0.15 g/kg。以感官评分为主要指标,结合pH值与总酸,确定食盐添加量为3.5 g。

2.1.4 最优蔗糖添加量的确定

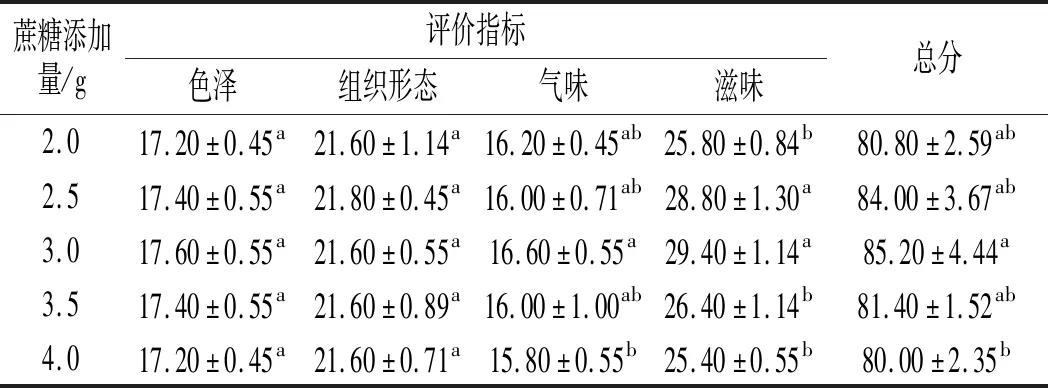

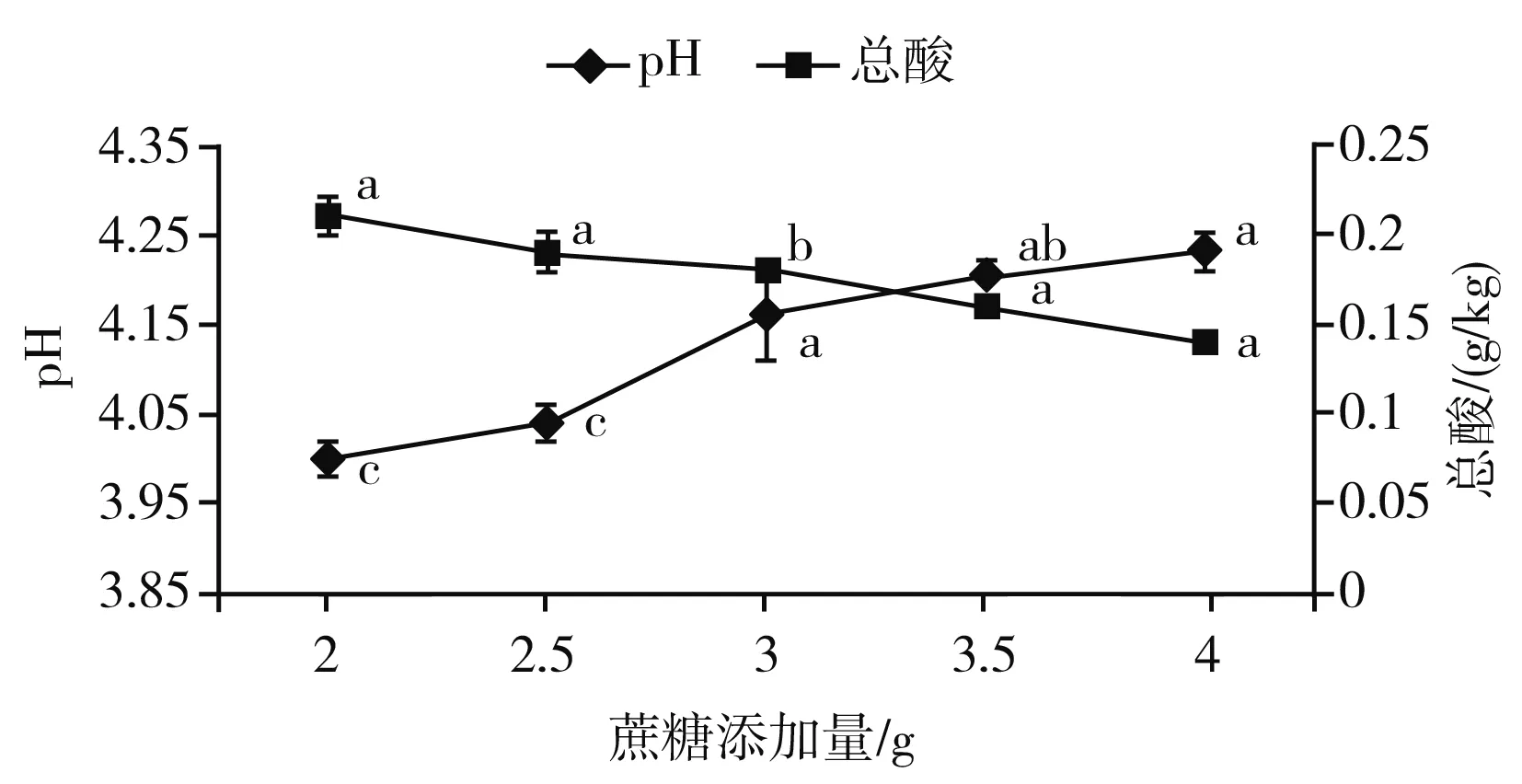

添加不同比例的蔗糖,测定其对产品感官评分、pH值和总酸的影响,结果见表8和图5。

表8 蔗糖添加量对感官评分的影响Table 8 Effect of sucrose addition amount on sensory score

图5 蔗糖添加量对pH值、总酸的影响Fig.5 Effect of sucrose addition amount on pH value and total acids

由表8可知,蔗糖添加量对番茄辣椒酱的感官品质具有显著影响(P<0.05)。蔗糖添加量较少时,口感略粗糙,酸辣味平淡,仍在可接受的范围内;蔗糖添加量过多时,番茄辣椒酱过甜而发腻,感官接受程度偏低。当蔗糖添加量为3 g时,感官评分显著高于其他组(P<0.05),番茄辣椒酱鲜亮有光泽,组织形态细腻均匀,发酵气味浓厚,滋味良好。

由图5可知,蔗糖添加量对番茄辣椒酱的pH值与总酸具有显著影响(P<0.05),随着蔗糖添加量的增加,抑制了乳酸菌的生长繁殖,pH值呈上升趋势,番茄辣椒酱变甜而腻。当蔗糖添加量为3 g时,pH值为4.16,总酸为0.18 g/kg。以感官评分为主要指标,结合pH值与总酸,确定蔗糖添加量为3 g。

2.1.5 最优接种量的确定

添加不同比例的接种量,测定其对产品感官评分、pH值和总酸的影响,结果见表9和图6。

表9 接种量对感官评分的影响Table 9 Effect of inoculation amount on sensory score

图6 接种量对pH值、总酸的影响Fig.6 Effect of inoculation amount on pH value and total acids

由表9可知,接种量对番茄辣椒酱的感官品质具有显著影响(P<0.05)。接种量较少时,乳酸菌发酵缓慢,番茄辣椒酱发酵气味淡,口感较差,感官接受程度偏低;接种量过多时,乳酸菌繁殖加快,番茄辣椒酱口感变酸,发酵气味淡,感官接受程度偏低。当接种量为3.0×108CFU/g时,感官评分显著高于其他组(P<0.05),番茄辣椒酱鲜亮有光泽,组织形态细腻均匀,发酵气味浓厚,滋味良好。

由图6可知,接种量对番茄辣椒酱的pH值与总酸具有显著影响(P<0.05),随着接种量的增加,乳酸菌数量增加,大量繁殖,番茄辣椒酱变酸,pH值呈下降趋势。当接种量为3.0×108CFU/g时,pH值为3.95,总酸为0.19 g/kg。以感官评分为主要指标,结合pH值与总酸,确定接种量为3.0×108CFU/g。

2.2 正交试验优化的结果与分析

由表10和表11可知,番茄和辣椒比例、食盐添加量、蔗糖添加量和接种量对番茄辣椒酱的感官评分有一定影响。番茄和辣椒比例为15∶55、食盐添加量为4.5 g、蔗糖添加量为3.5 g、接种量为3.0×108CFU/g时的感官评分最高,为88.2分,通过对极差R进行分析,影响番茄辣椒酱感官评分的关系依次为番茄和辣椒比例>食盐添加量>接种量>蔗糖添加量。最优组合为A1B2C2D3,即番茄和辣椒比例为15∶55,食盐添加量为4 g,蔗糖添加量为3 g,接种量为3.0×108CFU/g。对按此配方制作的番茄辣椒酱进行验证,感官评分为 90分,pH值为4.08,总酸为0.15 g/kg。

表11 方差分析结果Table 11 Variance analysis results

2.3 微生物指标的结果与分析

以最优组合番茄和辣椒比例为15∶55,食盐添加量为4 g,蔗糖添加量为3 g,接种量为3.0×108CFU/g对微生物指标进行测定,乳酸菌数为6.4×105CFU/g,大肠菌群数<10 CFU/g,致病菌未检出,符合GB 2714-2015《食品安全国家标准 酱腌菜》[14]中微生物学标准。

3 结论

以内蒙古托克托县杂交辣椒和番茄作为主料,通过感官评分,结合pH值和总酸,确定了发酵番茄辣椒酱的最佳工艺条件:发酵时间为48 h,番茄和辣椒比例为15∶55,食盐添加量为4 g,蔗糖添加量为3 g,接种量为3.0×108CFU/g。在此配方下制得的发酵番茄辣椒酱感官评分为90,pH值为4.08,总酸为0.15 g/kg。其色泽鲜红,风味浓郁,晶莹透亮,口感好,甜辣适中,组织状态良好。运用正交试验得到的制作工艺参数具有科学性和稳定性,对传统工艺的改善不仅提高了辣椒酱的安全性,而且提高了辣椒酱的品质。