可燃容器抽滤模具结构优化设计研究

杜羽寅,淮文博

(西安理工大学工程训练国家级实验教学示范中心,陕西 西安 710048)

1 前言

模压可燃军械元器件可燃药筒是一种疏松多孔的、非均质复合含能材料且富含亲水性纤维,半刚性及燃尽性好,是军械元器件发展的主要方向[1]。但是,现有的可燃容器毛坯抽滤模具抽滤成型的壁厚小于1mm的毛坯,其度均匀性差,质量偏差大,不能满足薄壁模压可燃容器主要质量指标,严重影响容器的燃尽性和弹道性能[2]。

文献[3]通过数学计算分析了容器厚度对多弹道性能的影响规律。文献[4]利用称重法研究了环境湿度对可燃药筒燃烧性能的影响规律;文献[5]采用数学建模与仿真的方法研究了可燃容器对压力波的影响规律,为可燃容器结构优化提供了依据。文献[6]利用实验比较法研究了药筒表面空隙特征,为提供药筒性能提供了依据。文献[7]采用实验方法研究了材料组份对可燃容器力学性能和可燃性能的影响规律,优化了材料组份结构。文献[8]提高药筒燃尽性,在配方中增加含能纤维,提高了药筒的力学性能和弹道性能。文献[9]为提高可燃药筒力学强度,在原配方基础上增加了新型粘结剂CK,提高了药筒的韧性及燃尽性。文献[10]采用气相色谱法和化学法测定了可燃药筒的稳定剂含量,用实验证明了该方法的可行性。上述研究主要从药筒的结构、化学组份、微观结构及环境因素等方面研究可燃药筒的力学及燃尽性能,为模压可燃药筒的配方与性能研究提供了参考,而对可燃容器毛坯抽滤模具研究的文献甚少。

为解决壁厚1.8mm以下可燃容器毛坯抽滤困难、厚度不均、质量一致性差等问题,提升可燃容器的力学及燃尽性能,开展了可燃容器抽滤模具结构优化设计研究,通过改善模具内腔结构提高了模具内腔流量均匀性,以此来提高抽滤毛坯厚度一致性。首选,通过有限元分析了模具内部各层域流量分布状态,通过抽滤试验获得了模具内腔各层域流量补偿数据,据此计算了模具内腔各层域通流管道几何尺寸,并通过3D打印技术制作了新模具,最后,通过抽滤实验验证了模具设计方法的可靠性,为模具结构优化提供了依据。

2 模具内部流量分布

在原抽滤模具表面微孔几何特征相同、分布均匀、液体浓度均匀的条件下,抽滤毛坯具有上薄下厚的不均匀特征,即处在液体较深部位的模具表面上成型的毛坯的厚度较大,导致模压成型的容器合格率低。为研究流量与液体深度的相关性,开展模具内腔流量有限元仿真。仿真初始条件:进口压力:大气压,压力出:0.08MPa,模型为k−ε紊流模型,液体采用水。仿真结果,如图1所示。高度与流量之间的关系,如图2所示。

图1 模具内腔流量分布状态Fig.1 Flow Distribution in Die Cavity

图2 流量随高度变化趋势Fig.2 Flow Trend with Height

经计算,流量与深度的线性相关系数为ρ=0.943,可见流经小孔的流量与液体深度呈高度线性相关性,表明随着液体深度增加模具内腔流量也增加,沉积在模具表面的纤维材料也增加,导致毛坯厚度增加。因此,需要改善抽滤毛坯厚度均匀一致性就必须使模具内腔不同高度流量均匀一致。所以,提出基于细长管流量规律改进模具内部结构的方法来提高模具内腔流量均匀一致性,该方法简单可行,成本低。

3 模具内部流量补偿方法

3.1 流量补偿方法

根据细长管流量式(1)可知流量与细长管直径、长度的关系,则改变细长管的长度与直径可以改变流量大小。因此,提出将模具内腔划分顶层、上层、下层、底层共四个层域,如图3所示。每个层区域接通一根细长管,调节细长管长度和直径可以使得每个层域流量大小一致。

图3 模具内部结构Fig.3 Internal Structure of the Die

式中:d、l—管道孔径、长度/mm;μ—液体粘度/Pa·s;Δp—管道出入口压差/MPa。

为节约模具内腔空间,较细的管子嵌套在较粗的管子内,则粗管的有效通流横截面积为粗管横截面积减去细管横截面积。

已知原模具真空抽滤管道公称直径为32mm,模具抽滤总流量,如式(2)所示。

式(2)表示将模具内腔分为4层,四个层域流量是相等的,则模具顶层管道理论直径为:

为保证足够的流量通过,所以在设计时顶层管道直径实际取值为:d1=25mm>22.6mm,得到顶层通流管道的关键尺寸d1后,下面讨论如何获得其它各层域通流管道有效直径和长度。

3.2 流量采集实验

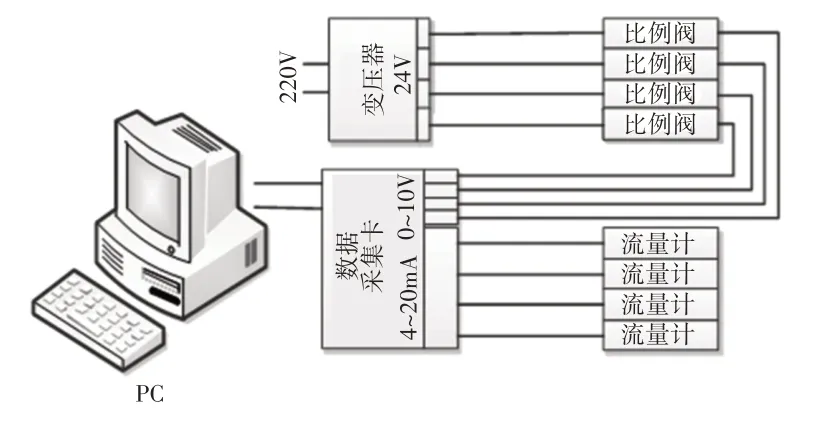

为了获得各层域补偿流量关系,进行抽滤试验,试验方案,如图4所示。将原模具内腔划分为四个层域,各层域接通流量计、比例阀,如图5所示。

图4 流量采集实验原理Fig.4 Experimental Principle of Flow Rate Acquisition

图5 流量采集实验现场Fig.5 Experimental Site of Flow Rate Acquisition

由于原模具内腔四个层域流量不相等,所以在节流阀开口大小相同的情况下,通过的流量必然不同;调节各管道上的节流阀使得其通过流量相等,即q1=q2=q3=q4,则可获得各节流阀开口大小,根据各节流阀开口大小可间接获得原模具内腔各层域实际流量。然后,保持各节流阀开口大小不变并将其接通至同等条件的管道,通过流量计测量各节流阀的流量,该流量就是原模具各层域的补偿流量;由于节流阀开口不同,通过其流量也不同,则通过各节流阀的流量的比值即就是模具内腔各层域补偿流量的比值。通过该比值可以计算获得各层域通流管道的直径和长度,利用各层域通流管道可以调节模具内腔流量使之均匀,这就是新模具设计思想。按照上述试验方法获得各层域流量补偿比例为Δq1=Δq2=Δq3=Δq4=10:7:2.85:2.15。

根据式(1)细长管流量公式可得四个层域通流管道尺寸关系,如式(3)所示。

由此可知,将流量补偿比值可以转化为通流管道的有效通流直径和长度之间的比例关系,则可以在原模具内腔四个层域增加通流管道,来调节四个层域流量使之相等,从而获得厚度均匀一致的可燃容器毛坯。按照这种思路在原模具结构基础上,可以设计新的可燃容器毛坯抽滤模具。

3.3 模具结构设计

根据上述流量比例可以确定通流管道有效直径与长度的比例关系;如果知道某一层通流管道的有效直径和长度,则可以计算得到其它层域通流管道有效直径和长度。根据模具外形尺寸,可知顶层管道几何尺寸:d1=25mm,l1=188.4mm,上层管道长度取值为l2=142mm,则有式(4)所示关系。

根据式(4)可得上层通流管道有效直径d2。由于d2包含了顶层管道,则上层通流管道有效截面积,如式(5)所示。

根据式(5)求得上层通流管道实际直径d2实际=37.6mm。同理可得其它层域通流管道的实际尺寸和有效尺寸。利用3D打印技术制作的新模具,如图6所示。

图6 改进模具Fig.6 The Improved Die

4 新模具抽滤实验

为验证所提方法的可靠性,利用新模具和原模具开展抽滤试验。一是检测各层域流量,二是检测抽滤毛坯厚度均匀性。利用3.2抽滤试验方法获得各层域流量,如表1所示。将表1流量数据绘制成曲线,如图7所示。可以看出原模具在高度方向上流量差比较大,流量曲线梯度大;新模具流量曲线变化梯度小,曲线平坦,流量差很小;流量数据证明改进的新模具对流量均匀性有显著改善作用。

图7 流量变化趋势Fig.7 Change Trend of Flow

表1 优化前后模具各层域流量Tab.1 Flow Rate of Each Layer of Die Before and After Optimization

进行毛坯抽滤试验,抽滤时间3s,液体浓度3%。抽滤的毛坯模压后质量一致性较好,各部位密度均匀一致,壁厚减薄到1mm左右,符合质量技术指标,如图8所示。

图8 模压容器实物Fig.8 Molded Containe

上述实验结果证明所提抽滤模具设计方法是可靠的,并且简单可行,经济节约。

5 结论

为提高可燃药筒毛坯厚度均匀一致性,研究了模压可燃容器毛坯抽滤模具结构优化方法,获得以下结论:

(1)通过有限元仿真了模具内部流量分布状态;结果表明随液体深度增加,模具内腔流量呈增大趋势,且与液体深度线性相关系数为ρ=0.943。

(2)将原模具内腔划分成4个层域,通过抽滤试验获得了各层域流量补偿数据,为模具结构优化提供了依据。

(3)利用细长管流量公式和流量补偿数据,计算获得了新模具各层域通流管道有效尺寸,并利用3D打印技术制作了新模具。

(4)利用新模具抽滤实验获得的毛坯厚度与质量分布均匀,符合质量指标,验证了所提新模具结构优化方法是可靠性。