SiCp/Al 复合材料的Fe11+离子辐照实验研究

郭义盼,张同林,常浩刚,苏洋帆,张余炼,魏志勇

(南京航空航天大学 航天学院,南京 211106)

0 引言

空间辐射环境中的各种粒子是造成航天器电子元器件在轨故障的主要原因之一[1]。因此需要对重要电子元器件进行抗辐射加固,提高其抗辐射能力[2]。目前,电子元器件的抗辐射加固方法大致分为设计加固、工艺加固和封装加固[3-4]。其中,设计加固和工艺加固的设计制作周期较长,流片和验证成本较高[5];封装加固技术对于屏蔽中子和γ 射线较困难,但对于屏蔽空间辐射环境中的高能电子和质子相对有效[3]。碳纤维颗粒增强铝基复合材料(SiCp/Al)因其具有低热膨胀系数和良好的导电导热及力学性能等,被认为在航天电子封装领域拥有广阔的发展前景[6]。

目前,对于SiCp/Al 复合材料的研究主要集中在材料的制备和加工工艺上:Wang 等[7]采用粉末冶金的方法研究了SiCp晶粒尺寸对复合材料组织和性能的影响,结果表明,当SiCp体积分数为35%时,在颗粒大小为7.5~40 μm 范围内,随着复合材料晶粒尺寸减小,位错强化增加,强度和硬度显著提高;Bai 等[8]利用超声辅助车削技术加工SiCp/Al 复合材料,获得了比常规加工和超精密切削加工表面粗糙度更小的加工表面。也有开展对复合材料的辐照研究:Liu 等[9]用高能He 离子对还原氧化石墨烯(RGO)/Al 复合材料进行辐照,发现辐照后的材料延伸率增加,晶格间距变小;Cao 等[10]制备并证明了一维碳纳米管/Al 复合材料有良好的抗辐照性能;鲜亚疆[11]用热中子和γ 射线(E≥1 MeV)辐照Al/B4Cp复合材料,发现辐照后材料发生了轻微的辐照肿胀和辐照硬化,延伸率减小。

美国已在航空航天领域大规模使用SiCp/Al 复合材料。例如,在F-22“猛禽”战斗机的自动遥控驾驶仪、发电单元以及电子计数测量阵列等主要的电子系统中都有应用[6]。我国铝基复合材料研究虽发展较晚,但在国家相关计划支持下,目前的研制已接近国外先进水平[12]。未来,如果将SiCp/Al 复合材料作为航天电子器件封装材料,除了需要提升其制备工艺水平,还要对其在辐照环境下的位移损伤进行研究[13-14]。位移损伤效应可以使材料产生点缺陷,并且随着辐射注量增加,会在材料中形成团簇、位错、位错环及空洞等缺陷。这些缺陷的相互作用可导致材料的力学性能改变,包括硬度增加、延伸性减小以及发生脆化等,从而无法满足电子元器件支撑要求。在某些高集成的精密仪器上,辐照损伤可能会使封装材料塑性发生轻微变化,继而影响芯片功能和仪器精度[15-16]。综上所述,研究航天器电子元器件封装基板复合材料在辐照前后的力学性能和微观结构变化十分重要。

造成材料位移损伤的主要有质子和重离子等因素,而质子辐照材料时可能会在某些材料内产生气泡[17-18],使得材料的微观结构演化较为复杂,对辐照损伤机理的表征造成困难。因此,本文选择既是空间辐射环境中的离子又能较为清楚提供材料辐照损伤信息的Fe11+离子来观测低能(<10 MeV)重离子对SiCp/Al复合材料产生的辐照损伤[19-22]。辐照完成后,利用X 射线衍射(XRD)仪和纳米压痕仪对SiCp/Al 复合材料的微观结构和辐照硬化程度进行表征,旨在为重离子辐照铝基复合材料提供地面实验数据,为抗辐射封装加固技术研究提供实验基础。

本实验所使用的SiCp/Al 复合材料由顾特服剑桥有限公司提供,样品尺寸为10 mm×10 mm×2 mm,样品表面均进行了抛光处理。材料成分如表1 所示。

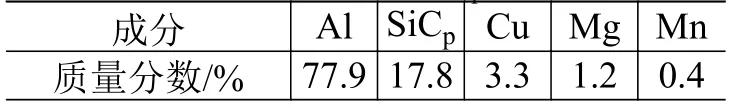

表1 SiCp/Al 复合材料成分Table 1 Composition of SiCp/Al composites

辐照实验在中国科学院近代物理研究所320 kV高压平台上完成。室温下,利用能量为3 MeV 的Fe11+离子对SiCp/Al 复合材料进行辐照。鉴于目前铝基复合材料的辐照研究较少,本实验的注量选择参考了离子辐照SiC 和铝合金的注量,大约在1012~1017cm-2之间[19-22]。辐照时间分别为3、6 和28 min,Fe11+离子入射注量分别达到了5×1013、1×1014和5×1014cm-2,以对比不同的入射注量对材料的辐照损伤影响。辐照损伤程度可用dpa(displacement per atom)表示,即靶材中平均每个晶格原子被碰撞发生移位的次数,也称作位移损伤剂量。dpa 通过式(1)进行计算[23],

1 实验

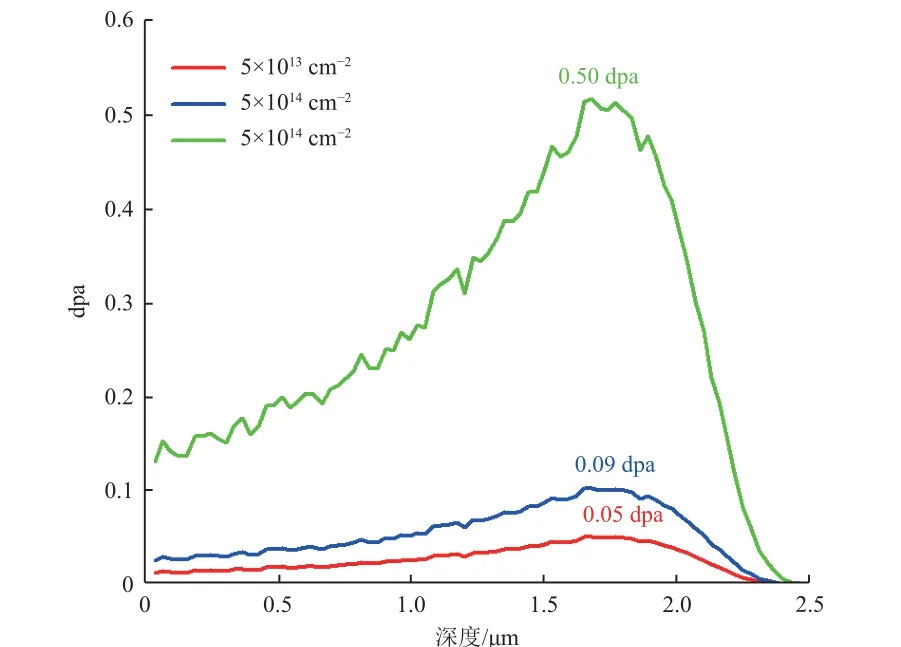

其中:D为平均每个入射离子在x深度处单位距离内产生的空位数,由SRIM 软件计算得出;F为上文给出的离子入射注量;ρ为材料密度,atom/cm3。图1 是由式 (1)得到的不同注量下SiCp/Al 复合材料位移损伤与离子注入深度的关系。由图1 可知,入射注量为5×1013、1×1014和5×1014cm-2时,样品的位移损伤剂量分别达0.05、0.09 和0.50 dpa。离位损伤总深度约为2.5 μm,材料离位损伤最大处距表面约为1.7 μm。

图1 SRIM 模拟Fe11+离子注入SiCp/Al 复合材料的深度-位移损伤曲线Fig.1 Depth-displacement damage curve of SiCp/Al composites with Fe11+ ion incidence simulated by SRIM

辐照完成后,利用XRD 对材料进行表征分析。研究辐照前后样品中SiC 颗粒和铝合金基体的物相及其他变化。测试过程中,扫描范围为20°~100°,步长为0.02°,扫描速度为4 (°)/min。所选靶材为铜靶,其Kα X 射线波长为0.154 nm。

根据SRIM 软件计算结果可知,材料表面辐照层厚度约为2.5 μm,因此采用能够测试微纳米范围硬度的纳米压痕仪来测试材料的辐照层硬度变化。室温下,使用Cube 压头在连续刚度模式下对样品进行测试。测试过程中,每个样品表面打6 个点,点与点的间距约为70 μm,泊松比取0.3。测试完成后得到了样品表面下方0~1250 nm 深度范围内纳米硬度随深度变化曲线。

2 数据结果和讨论

2.1 XRD 谱图

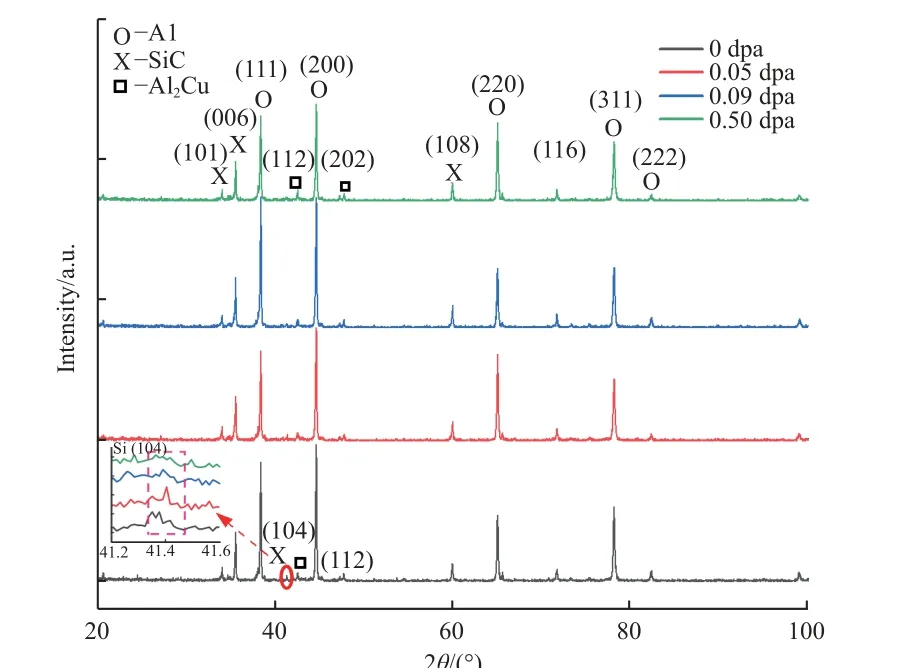

图2 为SiCp/Al 复合材料辐照前后XRD 谱图。将图2 中衍射峰宽度以及大小等数据与Jade 软件PDF 卡片库信息进行比对,以获得样品的物相信息。从图2 可以看出,辐照样品中除了有Al(图中所示为O)和SiC(图中所示为X)外,还有CuAl2(图中所示为□)存在。这可能是材料加工过程产生的第二相。根据Gao 等的研究,第二相CuAl2能够提高Al 基体和SiC 颗粒的结合强度以及复合材料的硬度[24]。

图2 SiCp/Al 复合材料辐照前后XRD 谱图Fig.2 XRD spectra of SiCp/Al composites before and after irradiation

与辐照前相比,辐照剂量达到0.05 dpa 时,XRD 谱内既没有衍射峰消失,也没有新的衍射峰生成。说明该剂量下Fe11+离子辐照未导致SiCp/Al复合材料形成明显缺陷。但是,从图2 左下角红色椭圆圈注区的放大图中可以看出,随着辐照剂量增加,SiC 的(104)晶面衍射峰下降,说明SiC 内部缺陷增加,SiC 晶格发生无序化[25]。当辐照剂量达到0.50 dpa 时,SiC 的(104)晶面几乎消失不见,说明随着剂量增加,材料损伤增加,最后形成非晶核,即SiC 颗粒非晶化。

进一步分析Al (200)晶面衍射峰发现,除了SiC 颗粒发生非晶化外,铝合金基体也有所变化,如图3 所示。

可以看到,随着剂量不断增加,Al(200)晶面衍射峰先向高角度偏移,随后又向低角度略微回落,但未回落到空白样的角度(紫色线)。根据布拉格方程,有

式中:d 为晶面间距;θ 为XRD 图谱上的角度;n为反射级数;λ为铜靶的Kα X 射线波长。可知,当Fe11+离子入射剂量增加,Al(200)晶面衍射峰先向高角度偏移(θ增大)后又向低角度略微回落(θ较小)时,Al (200)晶面间距d先减小后又略微增大。根据Wan 等的研究可知,晶面间距减小或增大与间隙原子的聚集和空位的聚集相关[26]。分析认为,间隙原子比空位更容易聚集,因此辐照剂量较小时材料形成的间隙原子团更多,因而晶面间距减小[27-28]。随着Fe11+离子入射剂量增加,材料内部产生更多的点缺陷,点缺陷促进了更多空位缺陷团的形成,因而Al (200)晶面间距又略微增大。

另外,材料辐照层的残余应力也与晶面间距有关[29],可表示为

式中:d0为SiCp/Al 复合材料空白样的晶面间距;d 为Fe11+离子辐照后SiCp/Al 复合材料的晶面间距;E为杨氏模量,铝合金的杨氏模量为20 GPa;v为泊松比,值为0.3。根据式(3)可知,当d0不变,d变小时,σ为正值,说明材料产生了压应力。

2.2 纳米压痕

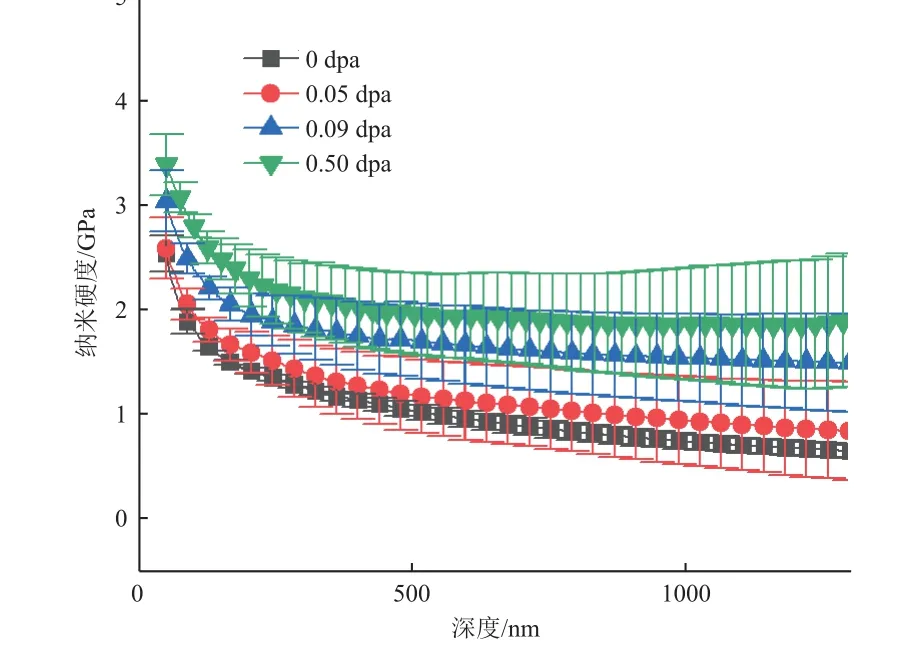

由于纳米压痕仪较敏感的自身特点和材料表面效应的影响,本文忽略了纳米压痕仪测量的h<50 nm 的 数 据[30]。对50 nm<h<1250 nm 的6 个点的纳米硬度数据求取平均值,并计算标准差,所得结果如图4 所示。

图4 不同辐照剂量下平均纳米硬度-深度的变化曲线Fig.4 Mean nanohardness-depth variation curve under different dpa

从图4 可以看出,随着辐照剂量的增加,材料辐照层的纳米硬度不断增加。同时,观察到所有样品的纳米硬度都随着材料深度增加而不断减小,这种现象被称为压痕尺寸效应(ISE)。

对于ISE 的解释可利用基于几何位错理论的Nix-Gao 模型。在该模型中,纳米硬度随材料深度的变化为[31]

式中:HV 是纳米压痕仪测得的硬度; H V0是无限深处的硬度,是独立于压痕深度以外的表征整体硬度的参数;h是压痕深度;h*是由压头形状和材料决定的特征长度。通过Nix-Gao 模型可以计算HV2-1/h的关系曲线,进而获得材料在辐照层内的硬度数据。不同剂量的Fe11+离子入射时的HV2-1/h关系如图5 所示。

图5 不同剂量的Fe11+离子入射时的HV2-1/h 关系Fig.5 HV2-1/h relation for different dpa of Fe11+ ion incidence

Nix-Gao 模型计算的不同入射剂量下的SiCp/Al复合材料辐照层硬度结果如表2 所示,可以看出,随着入射剂量增加,材料辐照层硬度增加,这表明Fe11+离子辐照导致材料出现了辐照硬化。

表2 Nix-Gao 模型计算的不同辐照剂量下样品辐照层硬度Table 2 Hardness of irradiated layer calculated by NiX-GAO model under different dpa

2.3 位错密度

为了进一步研究Fe11+辐照产生的压应力对材料微观结构的影响。本文利用Williamson-Hall 提出的公式计算位错密度[32]:

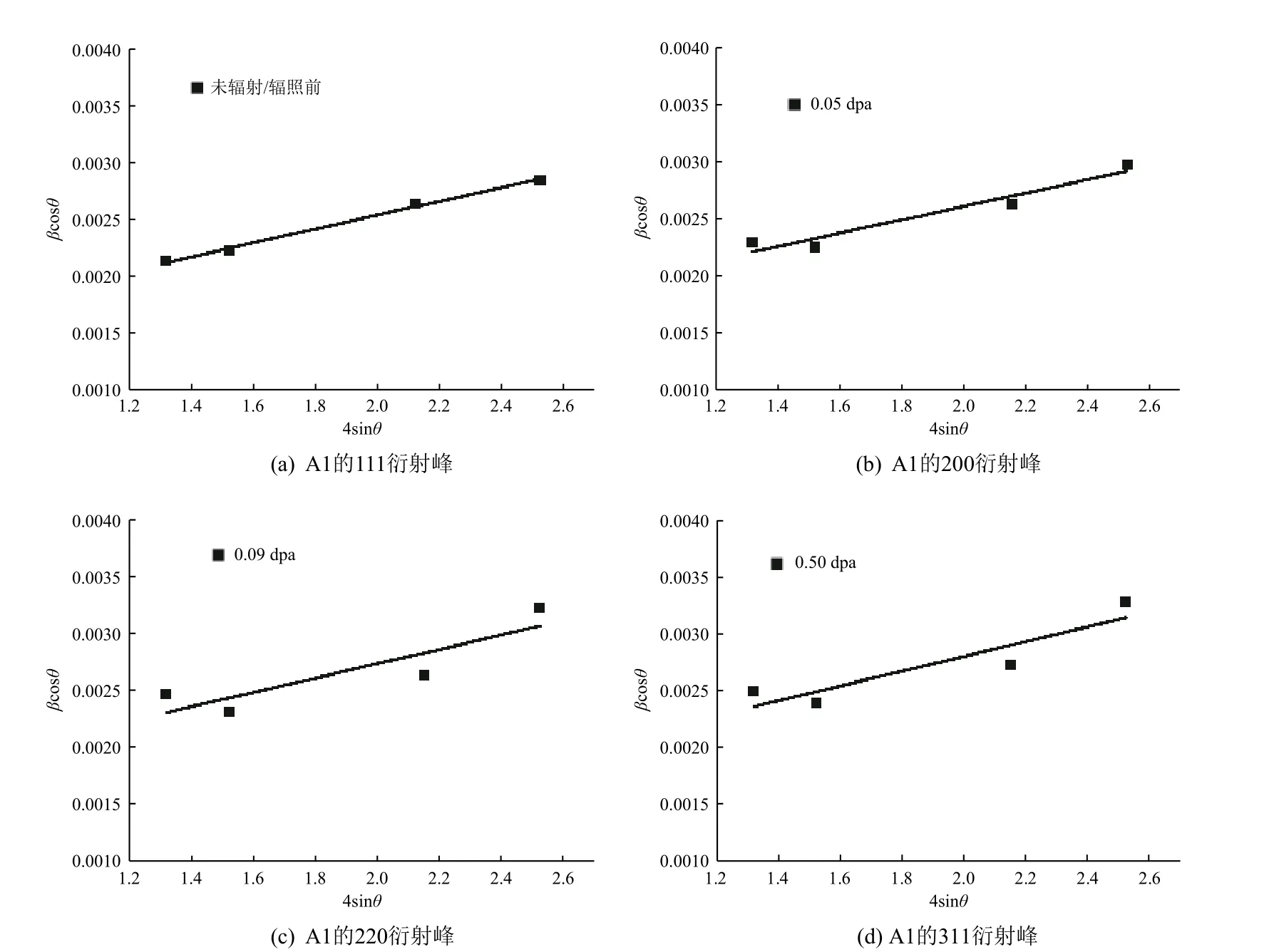

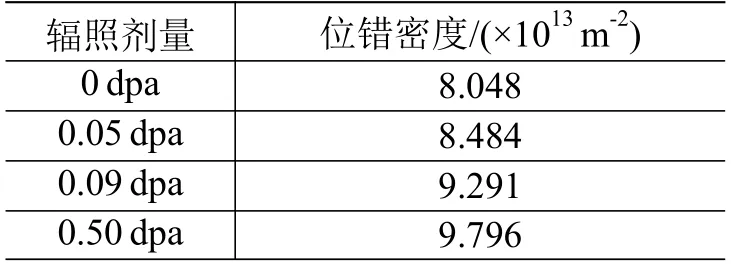

式(5)中,β是XRD 衍射峰的半高宽;k为常数,k=0.9;λ=0.154 nm。先将同一辐照剂量下不同Al 衍射峰的βcosθ作为因变量,4sinθ作为自变量,可作出散点图(如图6 所示);将散点进行线性拟合,结合式(5)可得到不同辐照剂量下Al 基体的微观应变ε和晶粒大小D。再结合式(6)即可得到位错密度ρd(其中,b是柏氏矢量,取0.286[33]),结果如表3所示。

图6 不同辐照剂量下由式(5)得出的βcos θ-4sin θ 散点及线性拟合Fig.6 Scatter and linear fitting plots of βcos θ-4sin θ obtained from Eq.(5) under different dpa

表3 Williamson-Hall 公式计算出的位错密度Table 3 Dislocation density calculated by Williamson-Hall formula

结合2.1 节可知,Fe11+辐照使得Al 基体产生了压应力。随着入射剂量增加,压应力增大。当压应力足够大时,所有的原子将处于不稳定状态。为了达到稳定状态,这些原子将通过克服相邻原子形成的壁垒而移动。原子在移动过程中会形成新的位错,这些位错与现有的位错网络合并形成了高密度位错区。以上即是随着离子辐照剂量增加,SiCp/Al复合材料位错密度增加的原因。在本研究中,随着位错密度增加,材料硬度也不断增加,故此推断材料出现辐照硬化是由于位错密度增加导致的。

3 结束语

本文通过实验研究了同一能量(3 MeV)、不同注量的低能Fe11+离子辐照对航天器电子元器件封装基板用SiCp/Al 复合材料的影响,并结合理论分析,探讨辐照损伤产生的缺陷演化与材料硬化的机制。结果表明:1)Fe11+离子辐照诱发SiCp/Al复合材料生成了大量的点缺陷并导致晶格的无序化,当注量达到1×1014cm-2时,SiC 颗粒会发生非晶化;2)Fe11+离子注入后材料出现了辐照硬化,并且随着入射剂量的增加,材料硬度增大;3)利用Williamson-Hall 公式计算了材料辐照前后的位错密度,发现随着辐照剂量增加,位错密度增大,这可能是本实验中材料辐照硬化的深层原因。以上研究结果为后续SiCp/Al 复合材料用作航天器电子元器件封装基板的优化和改进提供了实验参考和支撑。

由于实际空间辐射环境复杂,粒子多样,能量、温度等范围跨度大,还可能存在耦合效应。因此,更多种类及不同空间环境条件下的离子注入对SiCp/Al 复合材料的性能影响有待进一步研究,以综合、全面地评价该材料的抗辐射性能,进而针对性地开展电子元器件抗辐照封装加固改进技术研究,助力航天器在轨长期高可靠运行。

致谢

感谢中国科学院近代物理研究所320 kV 高压平台工作人员为本文实验工作提供束流保障。