汽车环境风洞的设计优化研究

吴阳阳

(重庆交通大学机电与车辆工程学院,重庆 400074)

主题词:汽车环境风洞 半机械化物理式风洞 水平抽吸系统 流场指标

1 前言

随着汽车技术的快速发展,在汽车研发和测试工作中,降低成本以及提高试验精确度成为重要任务之一。

在整车开发过程中,风洞试验具有重要意义,而环境风洞作为可进行综合性能测试的试验平台,能够模拟真实的自然环境。环境风洞的空气流场均匀,且最接近真实的空气流动,温度控制稳定、均匀,设备精度高。因此,与传统风洞相比,环境风洞的试验结果可以更好地还原车辆在真实自然条件下的性能表现,并且环境风洞还可以进行降雨、降雪这类特殊试验,能够更全面地模拟自然环境,对于汽车开发及优化过程起到重要的数据支持作用[1]。

近年来,我国汽车制造业对于汽车环境风洞的需求量逐步增加。但是,目前国内的汽车环境风洞仍旧存在设计上的不足,缺乏技术储备以及改进经验。因此,研究汽车环境风洞的设计优化方向非常重要。

为了更好地研究汽车环境风洞中各参数对于试验精度的影响,本文通过对比分析的方法,依据国内外汽车环境风洞的研究成果做出进一步探讨,从而得到汽车环境风洞设计优化方向的思路。通过合理地优化汽车环境风洞,可以更好地模拟外部自然环境,以期有效提高试验精度。

2 汽车环境风洞概述

汽车风洞主要分为3 种:模型风洞、实车风洞、环境风洞。其中,汽车环境风洞就是在一个密闭的风洞系统内,通过人工控制试验段环境条件来测试汽车设计的合理性,并及时根据试验结果来进行汽车的设计优化[2]。

在试验过程中,环境风洞不同部件相互配合,为整车设计提供了足够精确的试验数据,测试结果要符合汽车设计中空气动力学和热力学的要求和标准。如何做到更加精准地控制试验条件,以及更加真实地模拟自然环境工况,会直接影响试验结果和汽车从研发到量产的合格率,对于汽车环境风洞的研究具有重要意义。

2.1 汽车环境风洞的分类和组成

汽车环境风洞主要组成系统包括:主风机、底盘测功机、制冷系统、雨雪模拟系统、空气流道和控制系统。这些系统可以用来模拟大风、雨雪、寒冷、炎热的极端气候环境,以此测试汽车的耐用性[3-5]。

风洞按照试验段风速来区分常用的有2大类。其中,风速低于140 m/s 的风洞称为常规风洞。马赫数(Ma)是风速与音速的比值,是风洞的重要参数之一。

Ma≤0.4 的风洞是低速风洞,可用于低速空气流动状态下的基础研究;

0.4<Ma≤4.5 的风洞是高速风洞,风速在140 m/s以上[6]。

早期的汽车风洞由航空风洞改造形成,因此结构形式类似,一般分为卧式和立式。

其中,立式风洞和卧式风洞主要应用于汽车环境风洞中。立式风洞如图1所示,可以很好的节约试验占地空间;卧式风洞如图2所示,可以更加便捷地实现各试验段的试验流程。

图1 汽车环境风洞(立式)示意[1]

图2 汽车环境风洞(卧式)示意[2]

无论是立式还是卧式,通风管通常情况下采用矩形截面,其目的是为了提供更大的通风面积。在设计过程中,应严格根据阻力损失、流场、温度场和湿度场的要求来进行设计,在保证各试验场正常的前提下,努力减小总阻力的损失和能耗[6-10]。

汽车环境风洞在汽车设计过程中有十分重要的作用,可以进行多重试验,不仅要模拟自然气候环境以及道路情况,还要时刻监测发动机的各项性能,具有多重响应系统,通常包括:

(1)空气湿度、温度保证系统:该系统主要用以控制模拟自然环境的温度和湿度;

(2)车辆风速模拟系统:主要用以控制试验环境的风速,进而模拟车辆迎风面的风速和汽车怠速状态;

(3)太阳辐射模拟系统:用来模拟太阳光照强度和角度;

(4)发动机废气排放系统:用来抽取试验环境中汽车排放出来的发动机废气,满足汽车发动机工作背压状态;

(5)道路阻力模拟系统:用来模拟上下坡、加减挡和路面阻力;

(6)计算机控制系统:用来对试验环境中各试验设备加以控制;

(7)新风系统:为汽车的发动机运转不断增加新鲜空气,以确保发动机的平稳运行状态;

(8)安全监控及报警系统:对试验环境异样进行监测和自动报警,包括有毒有害气体的产生、试验设备的突发故障等,以便及时发现和处理;

(9)数据采集和处理系统:收集试验参数,处理试验结果,生成报告信息;

(10)其余环境模拟装置:包括制冷系统、雨雪模拟系统等,用来模拟雨雪、风沙和振动试验环境[7]。

2.2 汽车环境风洞的主要性能指标与分析

汽车环境风洞在运行过程中,不同工段有着各自的性能评价指标,即流场、热参数模拟和能耗。

流场指标取决于风道结构、边界层控制系统、整流装置。用以评价阻塞效应、改善空气流动的稳定性以及边界层厚度。热参数模拟受冷热机组设计、控制系统以及运行方案的影响,用以调控温湿度模拟范围以及控温速度。能耗指标主要与设备选型和运行方案有关,直接关联到建设和运行成本[7-9]。

因此,为了提高试验精度,可以从优化汽车环境风洞的性能指标入手,通过改进风道结构,获得合适的阻塞比以及相对稳定的测试气流。

环境风洞又称边界层风洞,是模拟大气边界层流动的低速风洞,所以在环境风洞试验中,由边界层引起的试验误差需要关注。由于试验段可能存在洞壁厚度过大或者洞壁表面过于粗糙的干扰,导致阻塞比过大,会极大地影响流场指标,进而造成较大的试验误差,因此通过适当的手段来优化洞壁设计很有必要。风洞阻塞比是汽车模型的正投影面积和风洞喷口面积的比值,理论上风洞阻塞比越小越好,但是由于壁厚影响,通常控制在10%左右。如果需要得到标准的气动阻力系数,需要适量地进行阻塞修正,以得到气动阻力系数的绝对值[8]。同样会造成边界层误差的还有地板边界层厚度,对于汽车环境风洞的设计优化而言,找到边界层的消减规律和方法非常有必要。

3 国外研究进程

风洞试验最早应用于航空航天领域,随着对风洞的深入研究,为了提高汽车的空气动力学性能,风洞试验逐渐应用于汽车制造领域,并且伴随着汽车行业对试验精度要求的提高,在汽车环境风洞的设计以及对风洞内部各组件优化方面也在不断探索更好的研究方法[6-10]。

文献[3]中,澳大利亚新南威尔士大学空气动力学实验室负责人Flynn带领团队利用简化模型对汽车环境风洞内部的屋顶通风机来进行研究。

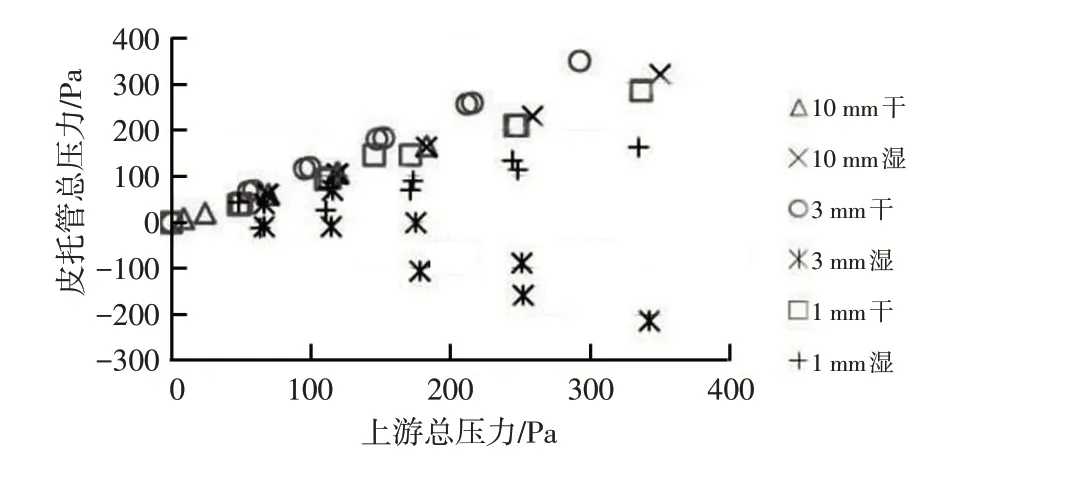

在环境风洞雨水试验段内,由于内部干扰气体(如汽车发动机尾气),会对雨水试验造成影响,需要径向抽出干扰气体,但由于旋转通风机头与管道之间存在间隙,水进入到间隙就会影响到通风机的寿命从而过早失效,严重影响流场性能和试验精度。为此,Flynn等[3]设计出简化模型,来进行屋顶通风机性能检验。通过使用胶合板来支撑通风机,在管道下面设计了漏斗以收集进入屋顶通风机的水。为了更加真实地模拟试验和增加可视化程度,分别使用铝风机和塑料风机进行试验。对比漏斗在直接水流测试和水雾测试下的雨水收集率,而后在雨室中测试了直径分别为10 mm、3 mm 和1 mm 的3 个空速管在湿润条件下的防雨性能,并与干燥条件进行了对比分析,如图3所示。得到结论:有空速管的试验组可以明显抑制雨水进入,而且跟空速管的皮托直径有关,直径越大,阻雨效果越好[3]。该试验的设计为风洞内屋顶通风机改进提供了帮助,通过安装合适的空速管来抑制雨进入风机间隙很有效。通过该文献得知利用简化模型来设置对照组试验,不仅可以降低试验的成本,还能更加清晰直观地探索最优方案。但是简化模型法仍旧存在样本容量的局限性,而且耗时耗力,因此需要不断探索更好的优化方法。

在线学习资源并不能满足所有学生的需求,课程体系不够完善,对于课程开发不足,有很多环节还不能用多媒体直观的展示给学生,学生对于知识的理解还是有一定难度。

图3 不同皮托管径在干、湿条件下的压力对比[3]

利用计算机模拟仿真的手段来设计较为完善的环境风洞系统并对其进行优化,可以极大程度减少人力、物力开支,为环境风洞内各参数的优化以及子系统的设计提供捷径。

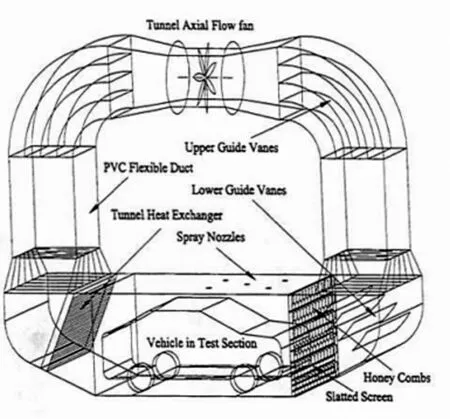

Ghani 等[4]采用流体动力学(Computational Fluid Dynamics,CFD)模拟仿真的方法,就紧凑型闭环全尺寸汽车环境风洞展开研究。设计出一套长9.5 m,高9.5 m,宽3 m 的紧凑型闭环全尺寸汽车环境风洞,如图4所示。采用专门设计的板条屏模拟风速廓线,更加真实地模拟出大气边界层。采用k-ε湍流模型,通过两相耦合模拟求解法优化风道设计,显著降低了空气压力损失。用第二相球形水颗粒模拟水滴,通过CFD对降雨轨迹进行预测,并对风洞内地面水负载进行优化。

图4 紧凑型闭环全尺寸汽车环境风洞[4]

文献[4]所设计的风洞用于研究雨水进入汽车内部的情况、车速、路况、热负荷和车辆外形之间的关系,还可用于研究车辆热管理、车辆舒适性、发动机冷起动和严寒天气下的雨刷效率。该环境风洞的设计及其优化方法,为环境风洞试验精确度的提高给予了参考。但是由于纯粹的计算机模拟太过于理想化,而实际驾乘环境中需要考虑多重因素的影响,比如气温变化速率、降雨量和降雨轨迹关系的不确定性。因此,计算机模拟风洞设计仍旧存在不确定的误差,需要结合实际对环境的多变因素进行综合分析。

随着科技水平不断提升,单纯的模拟仿真会由于模拟结果太过理想而与实际有所误差。2021年,Yuan等[11]提出了一种新型的半机械化物理式风洞(Cyborg-Physical Wind Tunnel,CPWT)设计平台。

该平台可以将传统的物理风洞与优化算法相结合从而精确、快速地导出大量物理数据,并能够对所收集的数据进行评估和预测。CPWT由120个动态升降单元组成,配有传感器、Arduino 和伺服电机,用于捕捉风洞试验测得数据,并产生实时响应。试验中结合人工神经网络对迎风面积指数和振荡指数数据进行模拟,用于形态学生成。试验结果表明,均方误差能够快速稳定在[-0.02783, 0.02892]和[-2.324,2.845]的范围内,具有较好的可预测性和较低的数据误差。所以,CPWT 是设计初期基于高速风洞性能的建筑形态推断和预测的有效工具。

文献[11]基于前人对CPWT 的研究,提出了基于网格的形式演绎系统,将物理平台、传感器系统、视觉系统以及机械传动装置的设计相结合,来进行参数设置和神经网络算法的优化。通过实时感知系统和120单元栅格提升机构,以迎风面积指数和振荡指数为重点,进行机器学习训练和形态试验。利用人工神经网络和列文伯格-马夸尔特(Levenberg-Marguardt,LM)算法计算并导出迎风面积指数和高度交错指数。

在本研究中的CPWT 主要应用于建筑物防风性能的研究上,通过作者的展望发现,其实CPWT 未来还可以对多环境因素进行研究,如具有声、光、热特征的全天候环境。同时也能够为研究汽车环境风洞产生启发,传统的风洞和CFD工具在迭代计算的过程中耗时耗力,而且样本数量有限,因此有了这种半机械化物理式风洞,可以极大提高效率以及增大风洞试验数据精确度。

通过国外相关的研究进程可以发现,伴随着技术要求和试验水平的提高,对于汽车环境风洞的设计优化方法实现了从简化试验到数值模拟的过渡。这不仅简化了繁琐的对照组试验的设置,还可以缩短设计周期,降低成本。但是,由于模拟近乎理想状态,很难将实际误差考虑周全,因此通过纯粹的模拟仿真来达到实际精度要求,仍然有较大误差。为了更好地提高实际试验精度,未来将会从设计优化的方法入手,更加注重降低误差。因此,采用基于物理风洞和优化算法的半机械化物理式风洞的设计理念,并进行不断优化升级,以有效提高精度。

4 国内研究进程

2015年,湖南大学的杨易[12]等对湖南大学的HD-2风洞的抽吸系统进行了参数优化,以改善抽吸效果,提高试验精确度。通过对所建立的抽吸系统Kriging近似模型进行多目标优化分析,获得优化后的风洞抽吸系统各参数为:开孔面积s=0.255 4 m2,多孔介质的厚度H=4.406 mm,抽吸速度v=1.874 m·s-1,附面层厚度δ=14.03 mm,气流偏角θ=0.032 6°。并将优化后的风洞阻力系数与精确度较高的斯图加特大学的IVK风洞进行对比,证明了优化效果可靠。

然后从风洞附面层厚度、汽车模型尾部结构和外部压力3个方面探讨影响流场变化的物理因素:

(1)随着地面附面层厚度的减小,模型底部空气流速增大;

(2)随着车尾负压区的增大,风阻增大;

(3)随着汽车模型前端底部负压区以及行李舱盖上方正压区的增大,减小了升力[12]。

通过对比仿真分析再次证实了优化效果显著增加,并进一步证明数值优化法在汽车风洞设计中的可靠性。

该项研究可以给汽车环境风洞中风洞试验段的设计提供帮助,而且通过该风洞的抽吸系统数值优化法,从理论上证明了利用计算机来代替人工算法的可行性,不仅可以节约成本和资源,还能明显缩短研发周期。

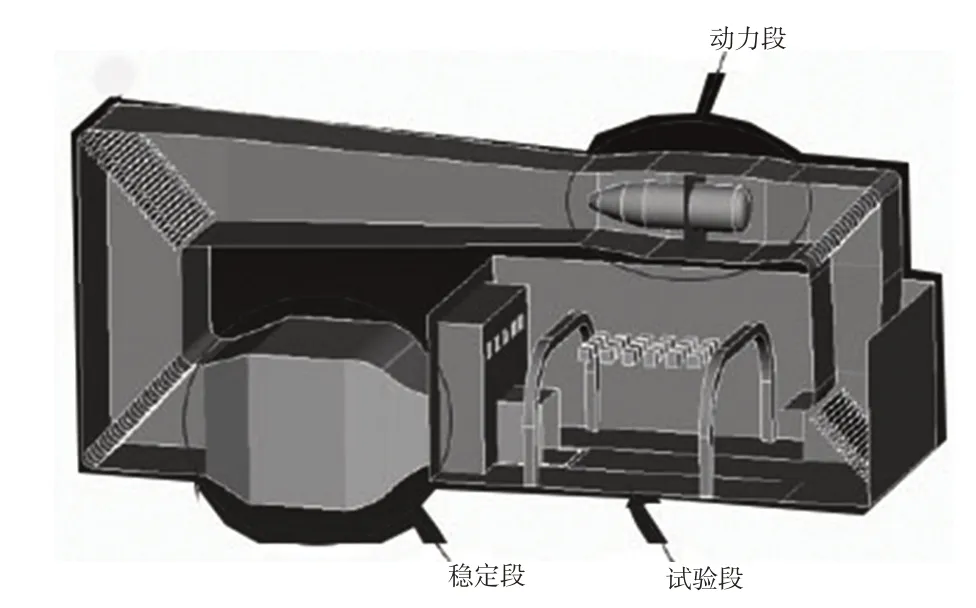

梁媛媛[13]在阻塞效应修正方法的基础上,通过总结发现,使用大面积的喷口能降低阻塞效应,但需要考虑气流噪音和初始投资。由于以前学者们的研究主要集中在风洞的试验段,缺乏对汽车环境风洞整体流场、风道阻力分析以及怠速流场的研究,所以梁媛媛[13]分析了湍流模型和边界条件对非怠速下风洞流场的影响,并在上海某环境风洞的设计基础上,对汽车环境风洞的边界层水平抽吸系统进行了研究,如图5。最终发现,将试验段地板的速度边界层厚度控制在100 mm 以内,将边界层位移厚度严格控制在14.8 mm 以内,可以显著优化抽吸率,进而提高汽车环境风洞的试验精度。并且通过将试验段宽度从9.5 m 减小为7.5 m,发现减小试验段宽度会影响汽车怠速试验精度[13]。文献[13]对汽车环境风洞流场进行了归纳总结,并通过试验模拟分析,得到汽车环境风洞水平抽吸系统的边界层控制范围和试验段优化方向。

图5 上海某环境风洞[13]

环境风洞在进行汽车气动性试验时,需要满足以下准则:足够的均匀流场、小于1.5×106的雷诺数、低紊流度、较小的地板边界层厚度以及尽量避免洞壁干扰和支架干扰。因此,对于消减边界层干扰的研究尤为重要,不仅可以减小试验干扰误差、提高测试精确度,而且还可以根据地板边界层消减规律,设计出满足要求的风洞地板[14-18]。

2017年,陆新林等[19]对汽车环境风洞边界层进行了数值模拟研究。由于实际路况不存在地板边界层,而在风洞试验段的固定地板上会产生边界层,从而影响模拟的准确性,因此该团队对边界层的产生规律展开研究。

选取某环境风洞模型,利用STAR-CCM软件进行建模计算,采用分离变量法的隐式求解,分别研究了水平开口抽吸法对边界层厚度的影响和对试验段静压梯度的影响。

最终得出结论:随着水平抽吸强度增大,地板位移边界层厚度逐渐减薄,并且越靠近抽吸口减薄效果越明显。随着水平抽吸强度增大,试验段射流静压力略有降低,而静压梯度基本不变[19]。文献[19]为后续探索风洞试验误差影响因素以及升级风洞试验段地板构造提供思路。

为了对比分析环境风洞模拟试验与实际道路试验的结论误差,用以验证汽车环境风洞在模拟极端天气时所得到的试验结果是否准确,2021年长安大学的徐婷等[20]针对极端环境下的环境风洞试验进行研究。该团队选取了典型的高温山区路段进行实际路试,通过设计实际路试与环境风洞的对标试验。

采取短行程分析法构建相对应的工况,分别拟合出汽车的低速、高速和不稳定运行3种运行工况,采用标准化均方误差的方法进行对标分析,发现除了高温环境,频繁加减速也会增加热管理系统的温度,从而影响汽车动力性、经济性以及车辆自身寿命。由于真实行驶环境工况多变,所以使得对极端环境下的测试研究变得非常有意义。

文献[20]通过对标分析的手段,发现真实极端环境与环境风洞模拟的相同条件试验结果基本拟合,进而证明了利用环境风洞来进行汽车极端环境测试是可行的。

上述国内文献中,对于汽车环境风洞的误差分析主要基于边界层控制范围对水平抽吸系统的影响,而边界层又是影响流场指标的重要因素之一,因此值得关注。可以通过优化开孔面积、多孔介质的厚度、抽吸速度、附面层厚度、气流偏角的方法,来实现水平抽吸系统的优化。地板边界层厚度与边界层位移影响非怠速下风洞流场,适当减小试验段宽度会提高怠速试验精度,从而更好地达到水平抽吸效果,以提高试验精度。为了消减边界层干扰,可适当增大风洞试验段水平抽吸强度、减小试验车辆与风机抽吸口的距离。通过文献[20]得知,在进行道路实际路试和环境风洞模拟试验的对标分析中,虽然结果基本吻合,但仍旧存在误差,所以这就更加肯定了国外研究中的半机械化式物理风洞光明的应用前景。

5 结束语

通过对汽车环境风洞相关文献进行综述,结果表明,虽然汽车环境风洞相比于仅供汽车气动性能研究的传统风洞而言,可以做更加贴近真实环境的综合模拟试验,但同时带来很多其它影响因素,亟待进一步研究和改进,如雨雪模拟试验段的路面影响、冰霜影响、环境风洞各试验段设备间隙影响、风洞内地板边界层影响和极端环境下不同时段的不确定性影响。

本文通过文献综述,对影响流场指标的因素进行探讨,分析了水平抽吸系统的优化方向以及边界层的消减规律,得到了一些试验误差的产生规律,并给出了相应的改进措施。从国外风洞研究方法的革新中获得启发,从而改变传统的优化研究思路,以便更好地改进汽车环境风洞模拟系统。研究表明,拥有足够精确和完善的汽车环境风洞模拟系统,才能有效提高汽车环境风洞各试验段的性能以及与真实环境工况的拟合度,充分发挥汽车环境风洞试验相比于传统性能检测试验的经济性、便捷性、高效性和可靠性优势。