可生物降解塑料前驱体乙醇酸甲酯催化剂研发

卞 雯,吴 鹏,袁 岚,何观伟,殷 迪,张 芳

(西北化工研究院有限公司,陕西 西安 710054)

草酸二甲酯(DMO)是煤制乙二醇工艺路线中非常重要的中间产物。DMO不但能够加氢制乙二醇,而且可以部分加氢生成乙醇酸甲酯(MG)[1]。MG是具有高附加值的有机化工中间体,MG水解后可制备乙醇酸(GA),进而生产聚乙醇酸(PGA)[2]。PGA具有优良的生物降解性能,亦可水降解,能作为膜用(塑料袋,地膜,包装胶带)或注塑件、挤出件等,具有广阔的应用前景[3-4]。

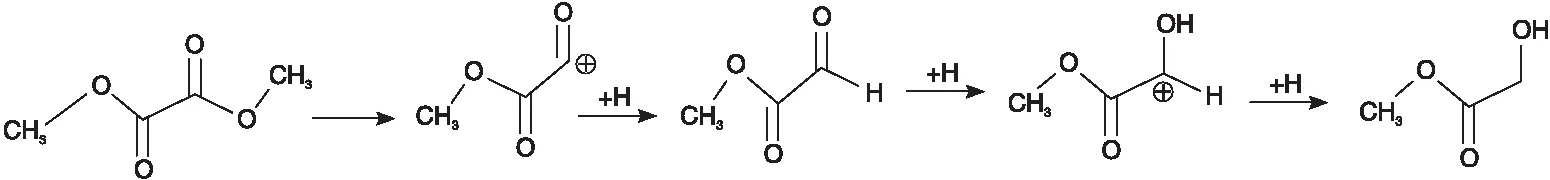

氮元素和碳元素原子序数相近,物理性质相差比较小,同时N元素具有富电荷性,额外的孤对电子能够带给 sp2杂化碳骨架离域π系统负电荷,使C—N形成偶极之间的相互作用,增强电子传输特性及化学反应活性[5]。因此当N掺杂到碳材料中对载体引起的晶格和结构变形影响最小,可以有效提高活性炭表面能,更有利于金属吸附[6]。元素周期表中d区的一系列金属元素已经作为催化剂应用于DMO部分加氢制备MG体系当中[7]。其中,贵金属银基催化剂的MG选择性能最为突出。这是因为虽然在Ag基催化剂表面上草酸二甲酯解离和氢气解离的活化能较高,解离难度较大,但中间物种的加氢反应容易进行,很好的解释了Ag基催化剂上MG选择性较高,但需要较高的条件来实现高反应活性的实验现象[8]。草酸二甲酯部分加氢反应路径如图1所示,其中反应物DMO和H2分子的解离是反应的控速步骤[9]。本文以DMO为原料进行部分加氢反应,MG为目标产物,制备一系列不同氮含量的氮掺杂活性炭负载型贵金属催化剂,并考察其催化性能,筛选出最佳N、Ag含量的高活性催化剂。

图1 银基催化剂上草酸二甲酯部分加氢制乙醇酸甲酯的主要反应路径Figure 1 Main reaction path of partial hydrogenation of dimethyl oxalate to methyl glycolate on silver based catalyst

1 实验部分

1.1 加氢催化剂制备

活性组分选择:在草酸二甲酯加氢反应中,Au、Ag、Cu的研究最深入,主流催化体系是Cu-Ag基催化剂。其中,DMO加氢制MG中的基元反应CH3OCOCOH-+H+→CH3OCOCHOH+在Ag基催化剂表面上的活化能和反应热相较于Cu基催化剂表面更低,Ag基催化剂具有更优异的MG选择性[10]。本文以Ag为活性组分,采用氨化焙烧法制备不同氮含量的的Ag/AC-N-x催化剂(x为N的质量百分数)。

载体制备:载体是催化剂的重要组成部分,主要用来负载、分散活性组分,并起着骨架支撑的作用,同时其活性位点为反应提供更多反应场所。椰壳活性炭具有比表面积大、吸附能力强、可再生、经济耐用等特点[11],因此选用椰壳炭作为本实验的载体。

首先对活性炭进行预处理,采用浓度约10%稀硝酸对椰壳炭进行酸化处理,目的是打开活性炭孔道,使草酸二甲酯加氢反应在反应的过程中更易扩散[12]。称取椰壳炭30 g,50 g浓度65%HNO3和275 g水倒入圆底烧瓶中,在80 ℃下冷凝回流7 h。将所得产物用布氏漏斗进行抽滤,再去离子水冲反复洗至pH值为6后,将所得固体放入烘箱120 ℃烘干保存。

量取14 g酸化后的椰壳炭和10 g三聚氰胺在研钵中充分研磨20 min,然后将所得黑色粉末包裹在锡纸内,在氮气气氛下高温处理。通过开启式真空管式炉以2 ℃·min-1速率升温至590 ℃,保持1 h,随后自然冷却至室温,得到N掺杂载体AC-N-x。

催化剂制备:Ag基氮掺杂椰壳炭催化剂采用等体积浸渍法制备,用移液管量取一定浓度的AgNO3溶液加入烧杯中,将称量好的氮掺杂椰壳炭也加入烧杯中,超声15 min,于暗处浸渍12 h后,放入真空干燥箱烘干过夜。再将上述固体置于开启式真空管式炉中,在氮气气氛下以2 ℃·min-1的速率升温至590 ℃,保持4 h后,在95%N2-5%H2气氛下,350 ℃还原4 h,得到催化剂Ag/AC-N-x。按照此方法制备不同氮负载量的Ag基催化剂。

1.2 催化剂表征

N2物理吸附-脱附测试采用美国麦克默瑞提克公司Trustar Ⅱ 3020型比表面积及孔隙度分析仪,BET法计算比表面积。

XPS表征采用日本ulvac公司PHI 5000 VersaProbe 4型X射线光电子能谱仪,Al Kα(hv=1 486.6 eV),通能224 eV。

1.3 催化剂活性评价

首先将催化剂前驱体压片,筛选(40~60)目催化剂4.5 g装入反应器中,在催化剂床层中装入石英棉和石英砂以防止管内气体沟流。调节反应器的压力为2.0 MPa,反应温度200 ℃,反应物DMO-甲醇溶液通过高压恒流泵进入固定床。反应稳定后开始采样。由气相色谱定量分析,根据产物样品分布计算DMO转化率和产物选择性。

2 结果与讨论

2.1 表征结果

低温N2物理吸附-脱附测试得到的活性炭孔结构参数如表1所示。由表1可知,采用一定浓度的硝酸对活性炭就行预处理后有利于打通孔道,使反应物在反应的过程中更容易扩散,活性炭掺杂N后,催化剂的比表面积下降,孔容及孔径变化不大。

表1 椰壳炭孔结构参数Table 1 Pore structure parameters of coconut shell carbon

不同Ag、N含量催化剂的物化参数如表2所示。由表2可以看出,负载活性组分Ag后,催化剂比表面积下降,这可能是由于部分Ag负载在椰壳活性炭表面微孔,导致比表面积降低。负载贵金属后,催化剂孔径维持在约3.2 nm,可以推测出银分布在椰壳炭表面,并没有进入微孔孔道。

表2 催化剂的物理化学性质Table 2 Physical and chemical properties of catalysts

2.2 催化剂加氢性能评价结果

2.2.1 银负载量对催化剂性能的影响

Ag负载量为质量分数2%~20%催化剂性能评价结果如表3所示,其中N含量均为质量分数11.85%,反应液空速0.8 h-1,氢酯比(体积比)75∶1。由表3可以看出,Ag/AC-N-x催化剂上,Ag的最佳负载量为10.51%,超过该负载量时,可能形成非单层分布的Ag粒子,导致了Ag大粒子的形成,草酸二甲酯转化率降低,乙醇酸甲酯收率降低,即催化活性降低。

表3 Ag负载量对DMO加氢反应转化率和选择性影响Table 3 Effect of Ag loading amount on conversion and selectivity of DMO hydrogenation reaction

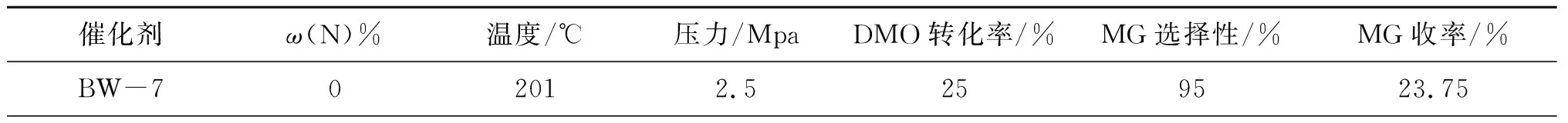

2.2.2 氮掺杂量对催化剂性能的影响

不同N含量的催化剂性能评价结果如表4所示,其中Ag含量均为质量分数10.51%,反应液空速0.8 h-1,氢酯比(体积比)75∶1。由表4可以看出,氮掺杂显著提升催化剂性能。当银含量为质量分数10.51%,N质量分数11.51%时,目标产物MG选择性98%,收率最高,达到97.02%,DMO转化率99%。

表4 N负载量对DMO加氢反应转化率和选择性影响Table 4 Effect of N loading amount on conversion and selectivity of DMO hydrogenation reaction

续表

3 结 论

(1) 采用氨化焙烧法制备了不同氮含量的氮掺杂改性活性炭载体,采用等体积浸渍法制备了一系列Ag/AC-N-x催化剂,

(2) 得到了银最佳负载量为质量分数10.51%,氮最佳含量为质量分数11.51%的氮掺杂椰壳活性炭贵金属催化剂。在反应温度204 ℃,反应压力2.4 MPa,氢酯比75,液时空速为0.8 h-1条件下时,10.51Ag/AC-N-11.51表现出最佳的催化活性,MG的收率可以达到97.02%。