颗粒增强钛基复合材料磨削试验与仿真研究*

李 征,刘 斌,丁文锋,田 帅,王正鹤

(1. 郑州航空工业管理学院,郑州 450046;2. 南京航空航天大学,南京 210016)

钛合金具有较高的比强度、比刚度和优异的高温特性,在航空航天领域有着广泛的应用[1–3]。为了提高其耐磨性和服役温度等性能,研究人员将各种硬脆增强材料(TiC和TiB)加入钛合金来制备性能更加优异的颗粒增强钛基复合材料(PTMCs)[4–6]。PTMCs的屈服强度可达到1100 MPa,而TC4钛合金的屈服强度仅为700 MPa。尽管有些零部件可以使用近净成形技术加工,但是后续相关精密加工工艺仍然不能被代替。由于PTMCs低导热率以及对含碳、氧和氮化合物的亲和力,当车削和铣削PTMCs时,经常会遇到不利于加工的情况,例如严重的刀具磨损、较差的加工表面质量和较低的加工效率[7]。

目前,用砂轮磨削加工是提高难加工材料加工精度的一个重要方法[8]。然而,在钛合金磨削过程中,由于其导热性差和功耗大,砂轮与工件的接触区域极易产生高温,这是加工质量与效率提升的主要制约因素。随着磨削温度的升高,工件材料往往表现出更大的延展性,从而冷焊到砂轮磨粒上。因此,工件材料更容易黏附在磨削表面从而降低表面质量,同时砂轮磨损加剧,工件更易发生烧伤[9]。近年来,单层超硬磨料砂轮(即电镀和钎焊砂轮)在难加工材料磨削中得到了广泛应用,较高的磨粒出露有效提升了砂轮锋利度和容屑空间,特别是钎焊砂轮的磨粒出露高度可以是电镀砂轮的两倍。钎焊砂轮较高的磨粒出露高度不但没有影响磨粒的连接强度,反而使超硬磨料的优势更为突出,增加了砂轮锋利度和降低了磨削温度[10]。

另一方面,与铝基复合材料相似,在磨削PTMCs时,会在加工表面出现硬脆材料去除形成的加工缺陷。已有研究人员针对PTMCs采用各种砂轮开展了一系列磨削试验,对磨削表面质量和加工过程参量进行了研究[11]。吴帮福等[12]采用微晶刚玉砂轮进行了PTMCs磨削试验,研究了超声磨削和普通磨削两种加工方式对PTMCs磨削加工特性的影响,发现超声振动磨削可以有效增强砂轮自锐能力,从而提升砂轮磨削效果。在超声磨削加工方式下,PTMCs的磨削力和加工表面粗糙度都要优于普通磨削;同时,超声磨削还有抑制磨削烧伤的作用。但直到目前,还没有针对PTMCs材料去除机制的研究。鉴于此,有必要开展单层钎焊CBN砂轮磨削PTMCs的试验与仿真研究,为进一步提高PTMCs加工质量和效率提供理论和技术支持。

本文采用单层钎焊CBN砂轮开展了PTMCs磨削试验,对比研究了在磨削TC4钛合金和PTMCs时,磨削用量对磨削力和磨削温度的影响规律,对PTMCs的磨削难易程度进行了评价分析。利用有限元法研究了PTMCs材料去除演变过程,分析了磨削速度对PTMCs材料去除的影响。

1 试验条件及方法

试验所用PTMCs(微观结构见图1)是通过原位反应法生产的,增强颗粒为硬脆TiC材料,尺寸为1.2~10 μm,体积分数约为10%,基体为TC4钛合金,其力学性能如表1所示。将材料切割成尺寸为25 mm×20 mm×5 mm的试样,并在25 mm×5 mm表面上进行磨削试验。砂轮采用的是粒度80/100单层钎焊CBN砂轮,砂轮宽度为10 mm。

表1 PTMCs力学性能Table 1 Mechanical properties of PTMCs

图1 PTMCs微观结构Fig.1 Microstructure of PTMCs

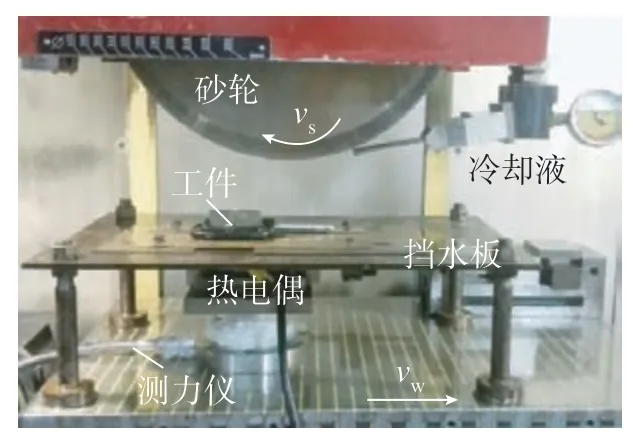

磨削试验在最大主轴功率为45 kW的平面磨床上进行,所有试验均选择逆磨,磨削参数见表2,磨削试验设备见图2。使用Kistler 9272压电测力计测量磨削力,磨削温度信号通过半人工自然热电偶检测,磨削力和温度数据取5次重复试验平均值。

图2 磨削试验设备Fig.2 Experimental setup of the grinding

表2 磨削参数Table 2 Grinding parameters

2 试验结果与分析

2.1 PTMCs磨削难易程度分析

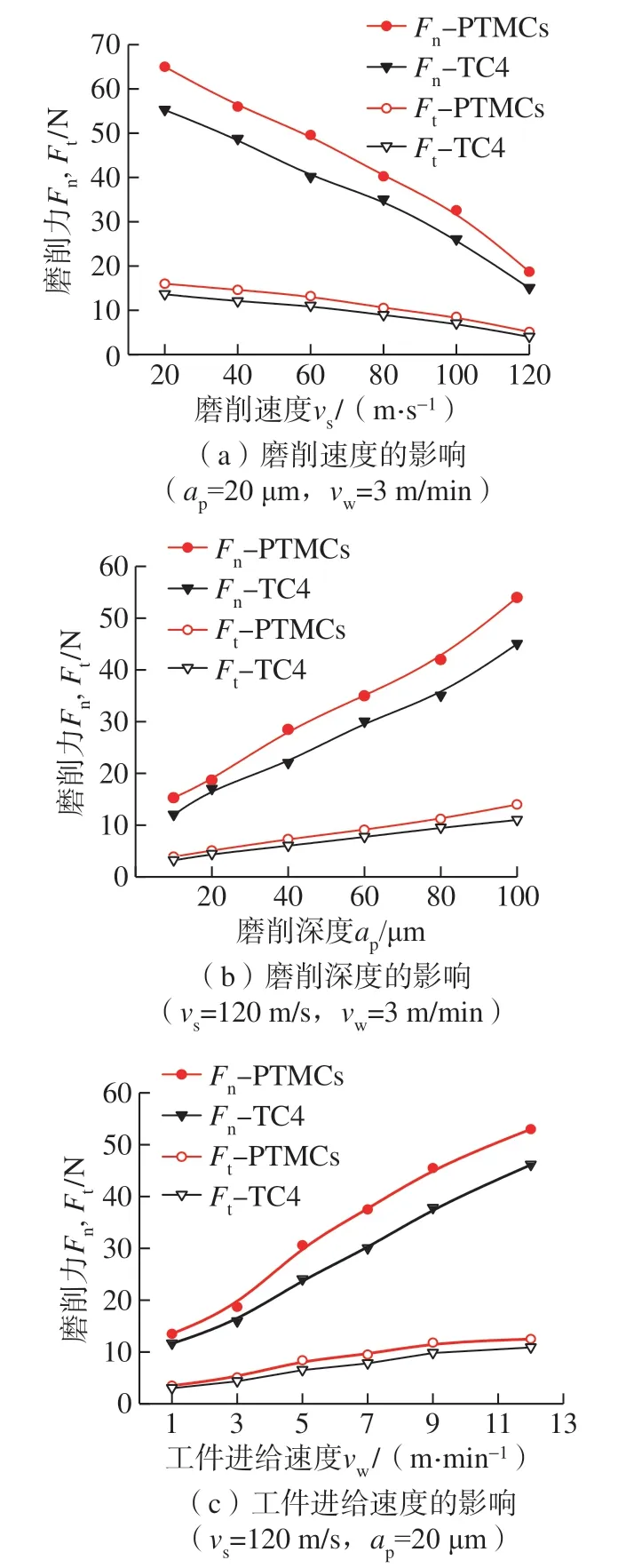

TC4钛合金是一种典型难加工材料,与其他金属材料相比,磨削加工中其具有更高的磨削力与磨削温度,从而影响了加工质量。因此,为了评价PTMCs加工难易程度,对TC4钛合金和PTMCs磨削力和磨削温度差异进行了对比分析。图3为TC4钛合金和PTMCs磨削力的差异(其中Fn为法向力,Ft为切向力)。从图3(a)可以看出,当磨削速度vs从120 m/s下降到20 m/s时对于法向磨削力,TC4从15.0 N增加到55.3 N,PTMCs则从18.7 N增加到65.0 N,PTMCs的法向磨削力较TC4增加了15%~25%;对于切向磨削力,TC4从4.0 N增加到13.6 N,PTMCs则从5.1 N增加到16.1 N,PTMCs的切向磨削力较TC4增加了18%~28%。从图3(b)、(c)中可以看出,PTMCs的法向磨削力分别比TC4增加了17%~30%和15%~28%,PTMCs的切向磨削力分别比TC4增加了18%~28%和15%~29%。从试验结果可以发现,无论磨削参数如何变化,PTMCs的磨削力总是高于TC4钛合金。

图3 磨削参数对磨削力的影响规律Fig.3 Effects of grinding parameters on grinding force

磨削温度直接影响零件的表面烧伤、裂纹与残余应力等。TC4钛合金和PTMCs磨削温度的差异如图4所示。从图4(a)中可以看出,当磨削速度vs从120 m/s下降到20 m/s,TC4磨削温度从295 ℃下降到73 ℃,PTMCs则从323 ℃下降到80 ℃,PTMCs的磨削温度较TC4增加了7%~11%。从图4(b)中可以看出,当磨削深度ap从100 μm下降到10 μm时,PTMCs的磨削温度较TC4增加了8%~10%。从图4(c)中可以看出,当工件进给速度vw从12 m/min下降到1 m/min时,PTMCs的磨削温度较TC4增加了8%~11%。同样,无论磨削参数如何变化,PTMCs的磨削温度总是高于TC4,但磨削温度的影响程度略小于磨削力。综上所述,通过分析TC4和PTMCs磨削力和温度的差异可知,由于具有较大的磨削力和较高磨削温度,PTMCs比TC4钛合金更难加工。

图4 磨削参数对磨削温度的影响规律Fig.4 Effects of grinding parameters on grinding temperature

2.2 PTMCs材料去除演变过程

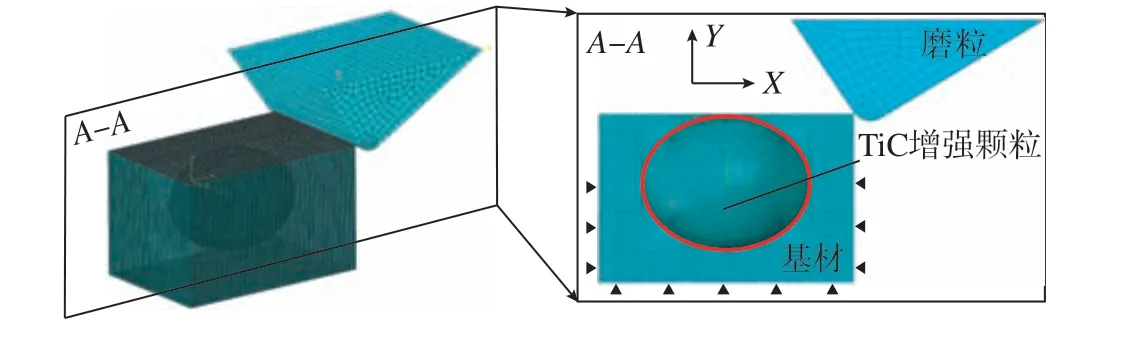

为了更好地理解PTMCs材料去除行为,本文采用ABAQUS商业软件建立了三维平面应变有限元模型以模拟PTMCs的材料去除过程,模型如图5所示。为了便于分析将增强颗粒简化为椭球体,椭球体的长轴半径为4 μm,短轴半径为3 μm。工件在x方向尺寸为12 μm,y方向尺寸为7.5 μm,z方向尺寸为8 μm。假定CBN磨粒为前角–35°的三棱锥。模型中的磨削深度为单颗磨粒切厚。有限元仿真中,将TC4基体材料和TiC增强颗粒结合界面简化为单元捆绑,基体材料单元与颗粒单元共用网格节点。TiC增强颗粒和TC4基体材料分别采用理想弹性体和JC模型赋予材料属性,同时,分别采用脆性破裂和剪切失效模型作为材料失效准则。采用满足库仑定律的摩擦接触模型描述刀–屑接触区的摩擦,并将摩擦系数μ设置为0.3。在加工过程中,磨粒的变形很小,可假设为刚体。

图5 三维平面应变有限元模型Fig.5 3D plane strain finite element model

图6为磨削速度20 m/s、单颗磨粒切厚0.7 μm时PTMCs的材料去除演变过程。值得注意的是,磨削PTMCs的去除演变过程经历了2个典型阶段:TC4钛合金基体材料去除阶段和增强颗粒材料去除阶段,将上述两个阶段表示为S1和S2。其中,S1阶段包括两个部分,第1部分从时刻A(图6(a))到时刻B(图6(b))为去除增强颗粒前基体材料阶段;第2部分从时刻E(图6(e))到时刻F(图6(f))为去除增强颗粒后基体材料阶段。

在S1阶段第1部分,PTMCs的材料去除过程是典型的金属切屑形成的过程,即由于TC4基体金属材料的绝热剪切而形成锯齿形切屑。但是,由于TiC增强颗粒所受的应力仅为0.547 GPa,不足以对其产生显著影响,因此增强颗粒保持完整。在S1阶段第2部分,PTMCs的材料去除过程仍是以TC4基体绝热剪切形成锯齿状切屑为主。由于磨粒CBN逐渐远离TiC增强颗粒,因此增强颗粒去除状态未有改变。可以看出,在S1阶段,PTMCs的材料去除以金属基体材料的延性去除为主。

从S2阶段可以看出,从时刻B(图6(b))到时刻E(图6(e))主要为增强颗粒被去除。在时刻B,磨粒CBN即将与增强颗粒接触,此时由于最大应力存在于增强颗粒中,因此会使磨粒下方的增强颗粒产生微小断裂,这通常是脆性断裂的前兆。在时刻C,一半的增强颗粒已被去除,发现磨粒CBN和增强颗粒之间存在一定的非接触区域,如图6(c)所示,这种现象是增强颗粒脆性断裂形成的碎屑从表面剥落导致的,这也表明应力已超过增强颗粒脆性破坏的临界值。在前半部分增强颗粒去除过程中,PTMCs的材料去除主要以脆性断裂为主。在时刻D,当去除到增强颗粒后半部分时微裂纹开始在增强颗粒中形成,如图6(d)所示。随着磨削的进行,增强颗粒中的裂纹加剧并扩展,如图6(e)所示。最后,当增强颗粒中的碎屑被冷却液冲出时,在磨削表面上产生了孔洞缺陷。可以看出,在S2阶段,PTMCs的材料去除以TiC增强颗粒的脆性去除为主。

图6 磨削PTMCs的材料去除演变过程Fig.6 Material removal behavior of grinding PTMCs

PTMCs的材料去除演变过程为金属基体材料的延性去除和TiC增强颗粒的脆性去除。在S1阶段,PTMCs的材料去除行为属于延性去除,材料去除主要由锯齿状切屑形成。然而,在S2阶段,PTMCs的材料去除行为是脆性域去除,材料去除主要是脆性断裂、裂纹萌生和裂纹扩展。图7为采用SEM观察得到的PTMCs典型磨削加表面形貌特征,磨削表面出现较多由TiC硬脆增强颗粒破碎形成的孔洞缺陷(图7箭头所示),这与仿真结果相一致。由此可以看出,孔洞缺陷是PTMCs磨削中的典型磨削表面损伤。

图7 PTMCs典型磨削加表面Fig.7 Topography of PTMCs ground surface

2.3 磨削速度对PTMCs材料去除的影响

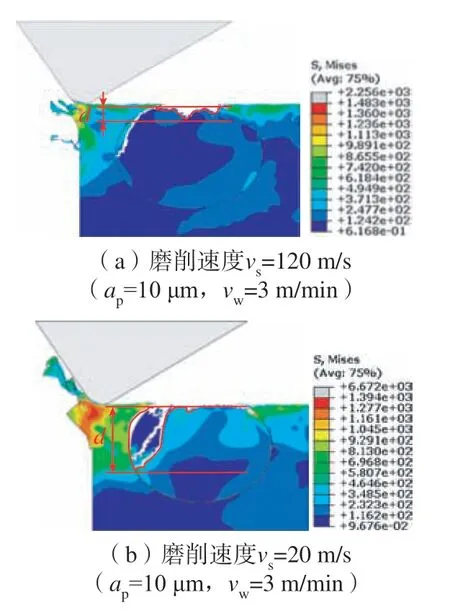

图8为磨削速度对PTMCs材料去除的影响。可以看出,对于TiC增强颗粒脆性去除产生孔洞缺陷深度,高速磨削和低速磨削有很大差异。当磨削速度从120 m/s降到20 m/s时,磨削表面孔洞缺陷深度由0.8 μm增加到了3.5 μm,增加了约3.4倍。形成这个现象的原因之一是高速磨削和低速磨削的单颗磨粒切厚有显著差异,当磨削速度从120 m/s降到20 m/s时,单颗磨粒切厚从0.3 μm增加到0.7 μm,增加了近1.3倍。研究表明,单颗磨粒切厚对硬脆材料横向裂纹的形成有重要影响,横向裂纹深度随着单颗磨粒切厚的增加而增加[13]。随着横向裂纹扩展的深度和数量逐渐增加,横向裂纹相互交织,最终延伸至增强颗粒表面,形成了较大面积和深度的孔洞缺陷。同时,低速磨削相对高速磨削会产生较大的磨削力,磨削力的增加促使横向裂纹扩展加快。因此,提高磨削速度可以降低增强颗粒脆性去除对PTMCs磨削表面孔洞缺陷的影响程度。

图8 磨削速度对PTMCs材料去除的影响Fig.8 Effects of grinding speed on material removal of PTMCs

3 结论

(1)磨削过程中,PTMCs的磨削力较TC4增加了15%~30%,磨削温度增加了7%~11%,PTMCs较TC4钛合金更难加工。

(2)PTMCs的材料去除包括延性去除和脆性去除,延性去除是TC4基体材料锯齿成屑,脆性去除主要是TiC增强颗粒脆性断裂、裂纹萌生和裂纹扩展。由脆性去除形成的磨削表面孔洞缺陷是PTMCs磨削中的典型加工损伤。

(3)当磨削速度从120 m/s降到20 m/s时,磨削表面孔洞缺陷深度由0.8 μm增加到3.5 μm,增加了约3.4倍。提高磨削速度可以降低PTMCs磨削表面孔洞缺陷。