大采高工作面坚硬顶板致灾防控技术研究

康智斌

(山西吕梁离石炭窑坪煤业有限公司,山西 吕梁 033000)

煤炭资源在我国能源体系中居于重要地位,近年来逐渐走向高质量发展[1-2]。对于厚煤层开采,广泛采用大采高一次全厚开采技术[3-5],然而在实际应用过程中也暴露出一些问题,在采动压力影响下,往往导致煤壁片帮、底鼓及坚硬顶板垮落压坏支架等,增加了工作面安全生产的困难[6-8]。为此,需要深入研究这类煤层开采中工作面支承压力变化特征,及顶板灾害预防与控制技术,以保证工作面安全开采。

在这方面研究中,徐刚等[9]针对我国顶板灾害监测与防治,建立了工作面顶板灾害全景监测预警技术架构,提出了工作面开采全过程的顶板灾害防治技术体系;张杰等[10]采用数值模拟分析了间隔式采空区顶板“双拱桥”结构应力分布特征,划分了浅埋间隔式采空区下开采时顶板动力灾害防控区域;杨科等[11]提出了煤壁注浆加固、支架防倒防滑以及“铺金属网+工字钢”辅助液压支架管理破碎直接顶等措施;杨威等[12]基于理论分析和数值模拟分析了坚硬顶板巷道临空侧切顶与未切顶巷道围岩应力、位移的变化规律,揭示了留巷围岩垂直应力与顶板层位、工作面距离之间的相互关系。综合分析,针对坚硬顶板厚煤层条件,采用大采高全厚开采技术时,对于支承压力的分布特征以及顶板防控方法有待进一步研究。

本文以某煤矿大采高工作面开采为研究对象,采用理论分析与数值模拟相结合的方法,深入研究了大采高工作面支承压力分布特征,给出了工作面顶板灾变防控方法,为大采高工作面安全高效开采提供了技术保障。

1 工作面概况

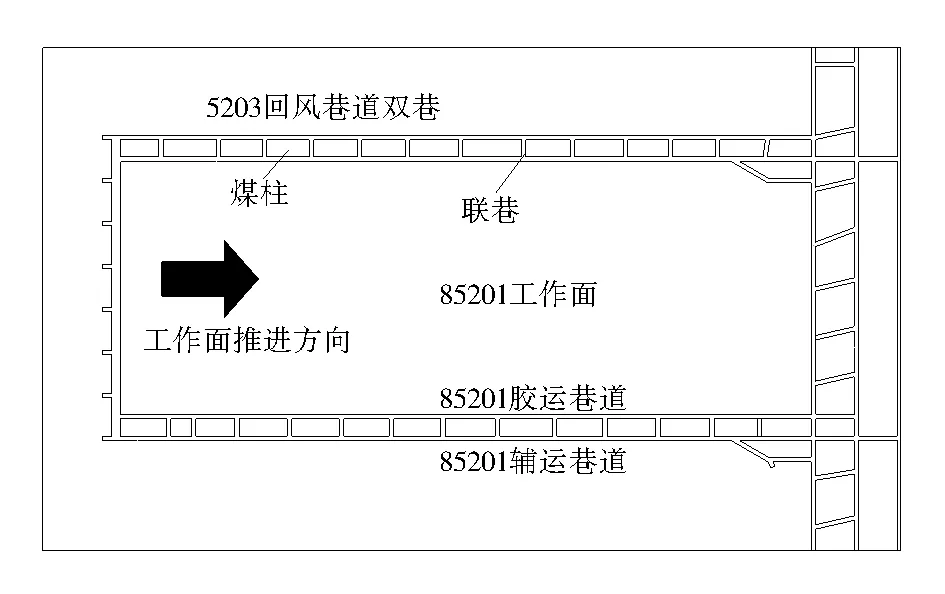

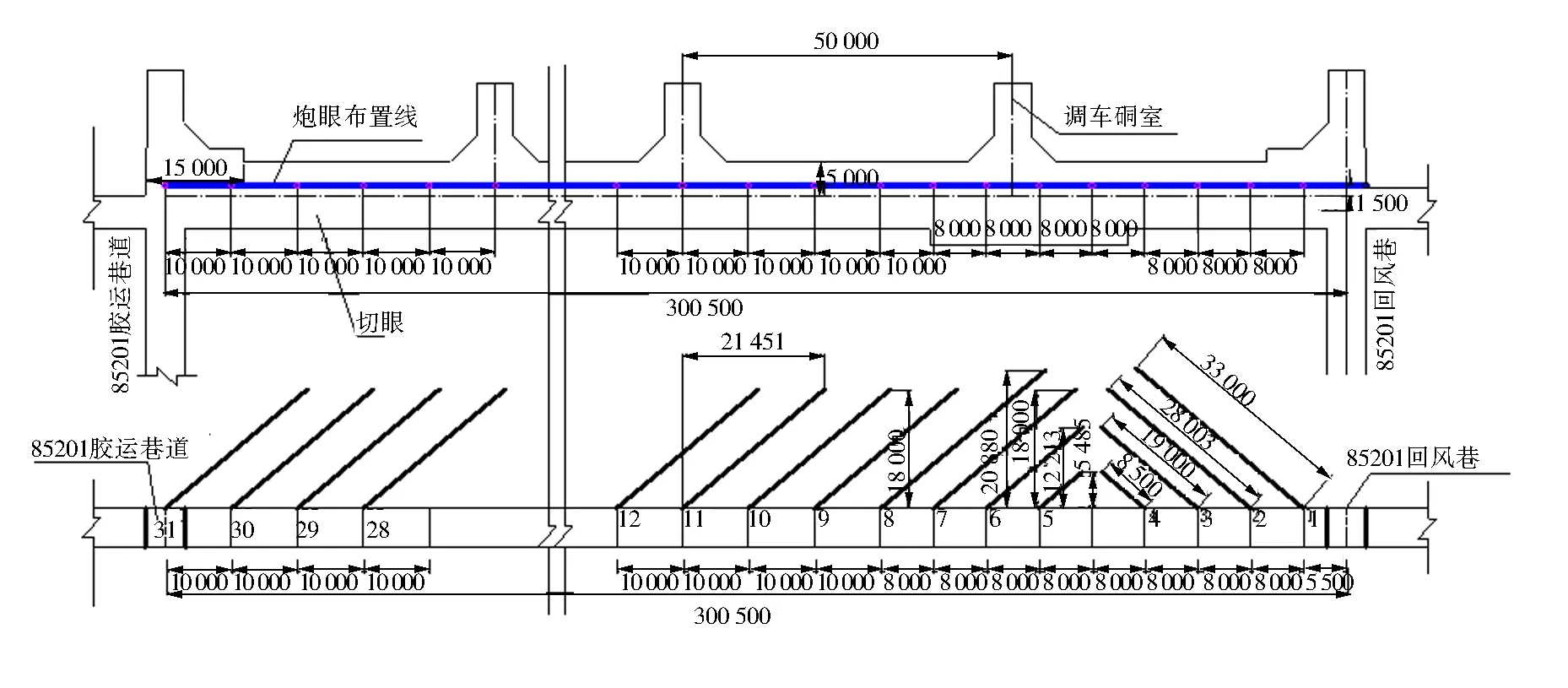

某煤矿年产量1 200万t,主采5号煤层,85201工作面标高1 098~1 132 m,走向长度3 160 m,倾斜长度290 m,采用大采高综合机械化开采技术,煤层顶底板详细情况如表1所示。工作面采取煤层倾向设计,巷道采取煤层走向设计,采高6.5 m.工作面共设置胶运巷与回风巷两条巷道。胶运巷主要用于煤炭转运与进风使用,辅运巷也用于回风使用,胶运巷与辅运巷间通过联巷联通,联巷间距50 m,主要作用在于辅助倒车与材料输送,工作面布置情况如图1所示。

图1 工作面布置图

表1 煤层顶底板情况

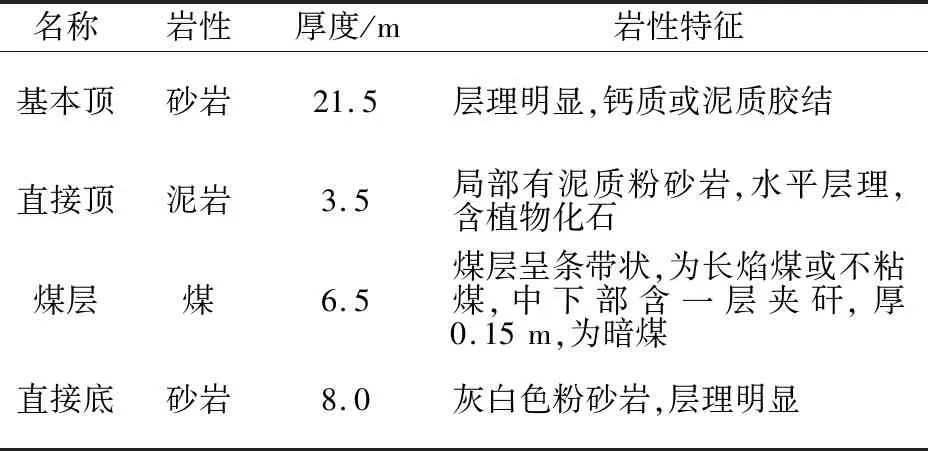

2 支承压力分布模型构建

研究采用极限平衡分析法构建支承压力分布模型,如图2所示。图中ABCD为应力极限平衡区,σx是对煤壁施加的水平应力。

图2 支承压力分布范围计算

支承压力解析方程如下:

(1)

式中:S1为塑性区跨度,m;S2为弹性区跨度,m;Sx为支承压力影响范围,m;γp为岩层容重,t/m3;σx为作用在煤体上的压力,kN;H为煤层采深,m;k为应力系数,取2.5.

(2)

当k=2.5时,则:

(3)

当Lx=L0时,则有:

(4)

Sb=2Sx+L0+2B

(5)

B=Hcotθ

(6)

式中:L0为工作面长度,m;Ci为基本顶周期来压步距,m;θ为岩移角,°.

建立平衡方程如下:

(7)

结合公式(5)、(6)、(7),得支承压力分布公式如下:

(8)

85201工作面长度290 m,周期来压步距35 m,采深160 m,岩层移动角为65°,将数据代入式(8),可得到其支承压力为216.84 m.

3 支承压力变化特征数值模拟分析

3.1 数值模型构建

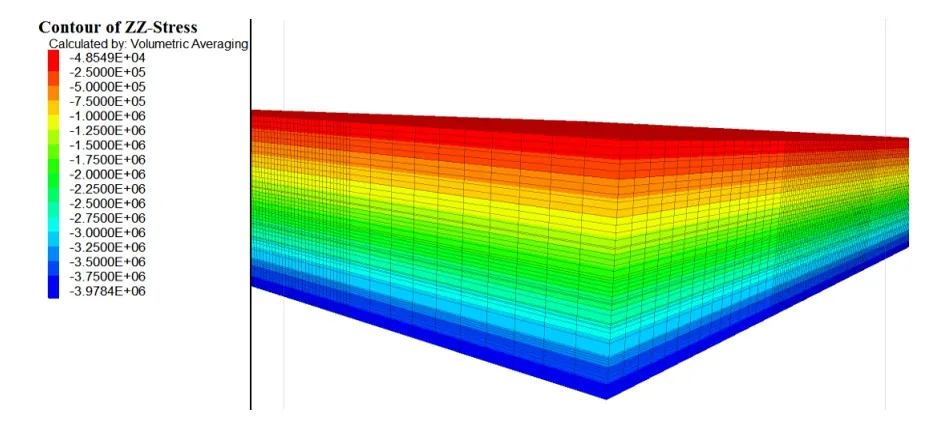

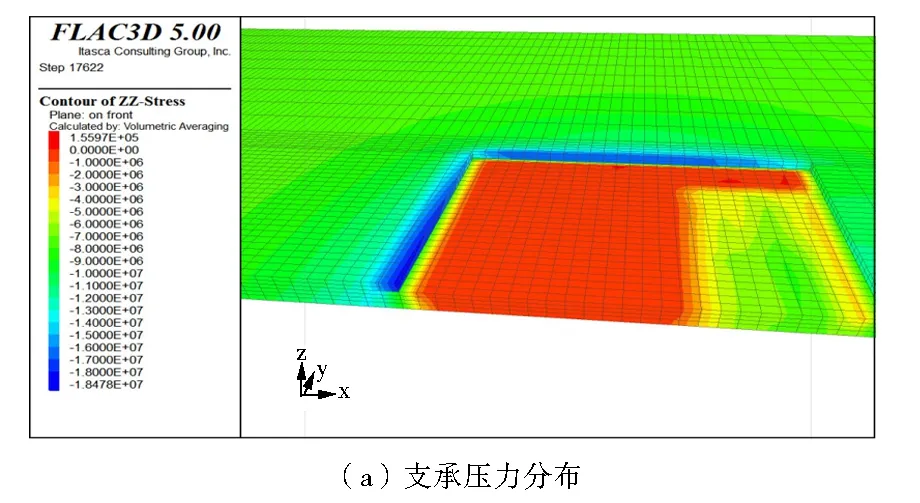

了解深入研究该工作面支承压力变化特征,采用FLAC3D软件进行数值分析,模型采用摩尔库伦准则,模型顶部施加垂向载荷等效于上覆岩层容重,对侧面及底面进行法向位移约束。模拟工作面推进长度280 m,每步推进步距10 m,每30 m输出一次计算结果。岩体力学参数如表2所示。模型初始应力场如图3所示。

图3 模型初始应力场

表2 岩体力学参数

3.2 数值结果分析

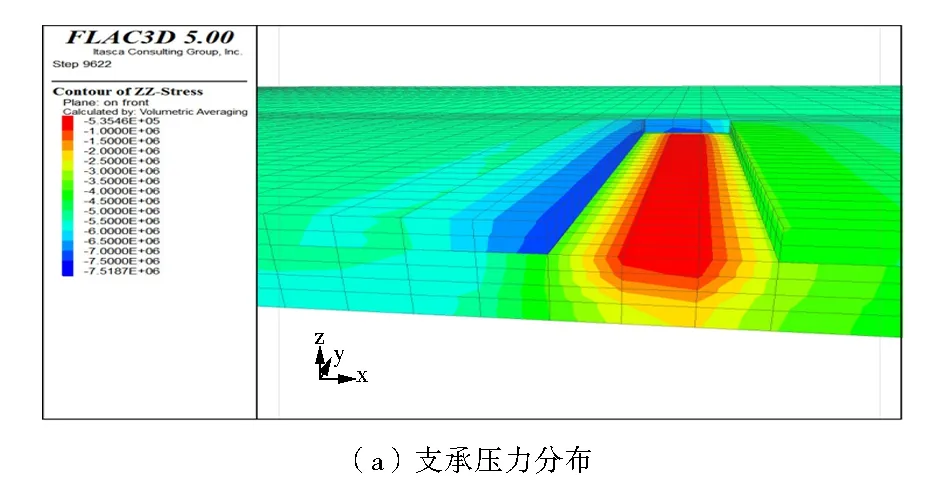

工作面推进30 m时(图4),超前支承压力达7 MPa,直接顶上方出现小范围的剪切与拉伸损伤,基本顶位置未出现明显的塑性区分布,此时顶板依然处于稳定状态。

图4 工作面推进30 m计算结果

工作面推进60 m时(图5),超前支承压力达13.5 MPa,直接顶上方出现大规模的拉剪损伤,其中切眼端头位置主要表现为拉伸损伤,直接顶出现了明显的位移变化,覆岩塑性区在顶板预裂范围表现为拱形发展特征,基本顶此时处于应力降低区,稳定性较好。

图5 工作面推进60 m计算结果

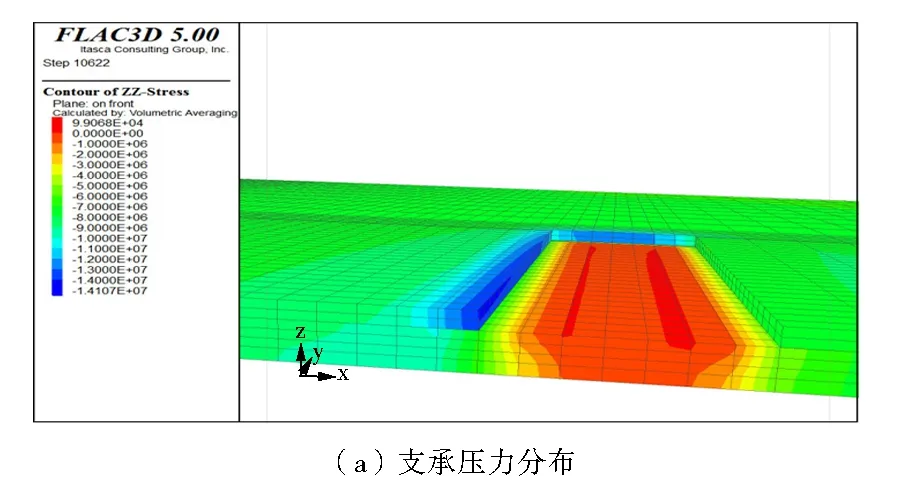

工作面推进90 m时(图6),超前支承压力达14 MPa,顶板塑性区范围继续扩展,直接顶位移变化显著,顶板最大垂直位移达到0.65 m,切眼端部的最大位移达1.18 m,此时的基本顶已经出现一定范围的拉伸损伤,此时处于基本顶初次来压时期。

图6 工作面推进90 m计算结果

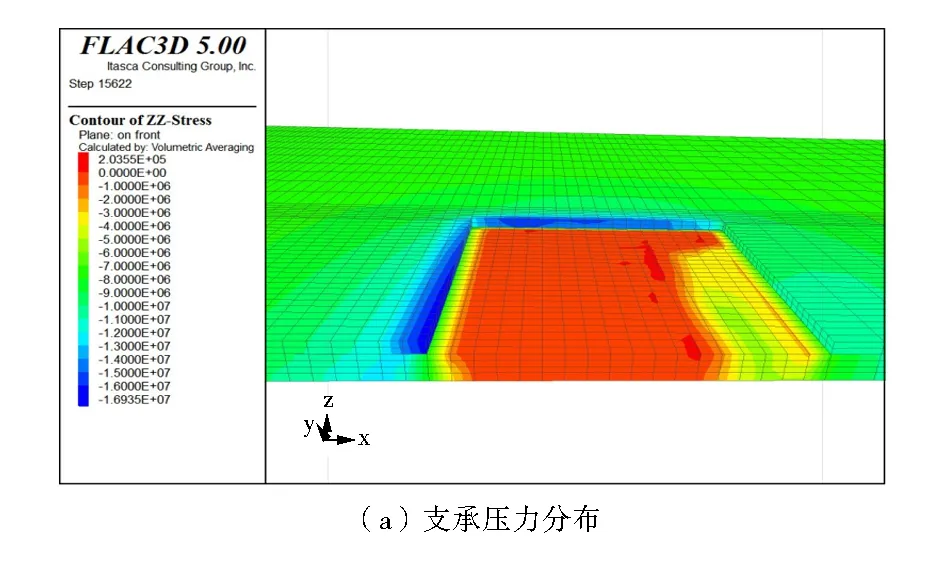

工作面推进150 m时(图7),在工作面前方8 m位置,超前支承压力达15.5 MPa,切眼处的垂直位移为1.35 m.顶板岩层损伤区逐步向上部扩展,工作面后方采空区顶板已完全垮落。

图7 工作面推进150 m计算结果

工作面推进210 m时(图8),工作面超前支承压力达18 MPa,顶板岩层损伤区继续向上部扩展,上覆岩层松散层和基岩破坏区域距离不断缩小,破坏范围继续扩大。

图8 工作面推进210 m计算结果

综合分析,当工作面推进90 m时,基本顶初次来压,随着后续工作面的持续推进,顶板垂直位移快速增加,发生明显下沉,直至工作面推进150 m后,顶板完全垮落;当工作面推进210 m后,在工作面前方8 m位置,超前支承压力达18 MPa,支承压力总体影响范围为210 m.上覆岩层基岩层主要为拉伸损伤,松散层主要为剪切损伤,工作面顶板存在垮落致灾风险,必须采取防控措施。

4 工作面顶板灾变防控方法

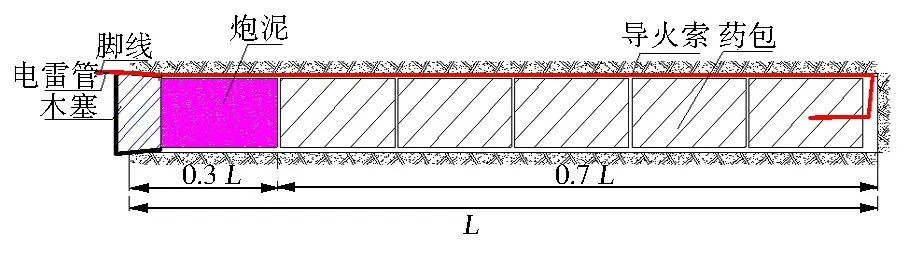

针对该矿坚硬顶板垮落致灾防控需要,研究提出以预裂爆破为主要手段的防控措施。即在切眼处实施强制放顶,设置炮孔数为31个,呈横向排列方式,炮孔深度范围为8.5~33 m,炮孔间距分为8 m与10 m两种,炮孔直径52 mm,孔口炮泥封堵长度为2.5 m,巷道采用单体柱+铰接梁实施架前及架后临时支护。炮孔布置方式见图9,炮孔参数如表3所示。

表3 炮孔参数

图9 炮孔布置方法图(mm)

现场使用的炸药为水胶炸药,毫秒延期电雷管爆破方式,炮孔药量为3.75 kg/m.炸药填充系数为0.7,即在孔口部位炮泥充填系数为0.3,装药方式如图10所示。

图10 装药方式图

5 现场应用效果分析

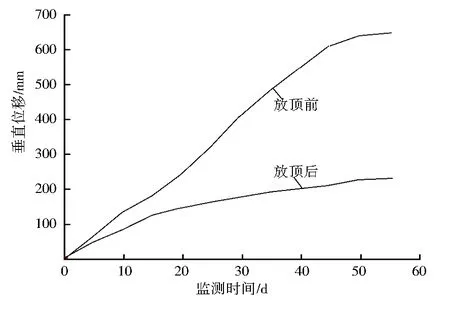

为了验证该技术的可靠性,在工作面前方80 m范围进行了卸压效果监测,主要对巷道顶板下沉量进行监测,结果如图11所示。

图11 顶板垂直位移监测结果

顶板位移表现为快速-缓慢变化特征,强制放顶前后,巷道顶板趋于稳定时的最大垂直位移分别为657 mm与236 mm,顶板垂直位移降低64%,巷道顶板变形量在容许范围内;强制放顶后,支架初撑力均值达12.5×103kN,占额定量的80.6%;最大工作阻力均值达13.2×103kN,占额定量的73.3%.支架整体工作状态良好。该技术方案取得了良好的卸压效果,有效避免了顶板垮落致灾风险,保障了工作面安全开采。

6 结 语

1) 研究构建了支承压力分布数学模型,确定该矿支承压力影响范围为216.84 m,数值模拟分析得到支承压力影响范围为210 m,与理论分析结果较为接近,进一步验证了理论分析的可靠性。

2) 通过数值模拟分析,当工作面推进90 m时,基本顶初次来压,随着后续工作面的持续推进,顶板垂直位移快速增加,上覆岩层基岩层主要为拉伸损伤,松散层主要为剪切损伤,工作面顶板存在垮落致灾风险。

3) 研究提出了预裂爆破强制放顶防控方法,并给出了炮眼布置及装药方法。通过现场实践,顶板垂直位移降低64%,支架初撑力均值达12.5×103kN,占额定量的80.6%;最大工作阻力均值达13.2×103kN,占额定量的73.3%.实现了对坚硬顶板围岩的有效防控。