官地矿12607综采面沿空留巷柔模墙支护技术研究

朱云龙

(山西焦煤西山煤电官地矿,山西 太原 030000)

随着煤炭开采及支护技术发展的进步,煤炭开采效率越来越高,留煤柱护巷也在很多矿井回采巷道中予以应用。在开采深度较大的矿井,护巷煤柱也随之变宽,产生了资源浪费问题。此外,在回采过程中,护巷煤柱承受的应力逐渐增大,引起巷道垮塌变形,严重影响生产[1-3]。为了解决以上问题,提出了一种新型护巷方式即沿空留巷,其具有取消预留煤柱、加大煤炭采出率、防止瓦斯超限、减小围岩应力等优点[4-8],引起国内众多学者的深入研究。

刘建功等[9]为了提高固体充填开采工作面沿充留巷作业效率,降低劳动强度,提出一种沿固体充填工作面后方充填体边缘留巷的机械化方法,把沿空留巷与充填开采相结合,可最大化地开采资源。柏建彪等[10]在青龙同昌煤矿15102工作面开展沿空留巷试验研究,以高水材料充填沿空留巷以基础,提出“基本顶二次破断”的覆岩顶板运动特征,并开展数值模拟,结果表明充填留巷覆岩基本顶的旋转下沉是留巷巷道所受外力的主要来源。张智强等[11]在白芨沟煤矿0102~402工作面进行特厚煤层分层开采沿空留巷,提出巷道副帮小煤柱加固方案、特厚煤层分层开采双柔模墙沿空留巷设计方案实践结果表明:实施双柔模墙开采技术后,有助于提高煤炭采出率,顶底板形变量减小,巷道整体留巷效果良好。以上科研成果对沿空留巷技术的快速发展起到了重大促进作用,然而由于国内各煤矿煤层赋存条件各不相同,尤其西山矿区地质条件复杂、开采年限长,此矿区的煤矿在开展留巷时,因开采深度较大、顶板破碎,留巷后顶板变形量大,且煤帮被挤压凸出、底鼓严重,使得沿空留巷技术在西山矿区推广难度较大[12-13]。

基于西山矿区官地矿在沿空留巷时,存在因开采深度较大、顶板破碎,留巷后顶板形变量大,且煤帮被挤压凸出、底鼓严重的难题,本文以山西焦煤集团西山煤电公司官地矿12607综采面为研究对象,在12607综采工作面开展切顶卸压柔模墙支护技术研究,为邻近矿井提供了一定的技术依据。

1 工程概况

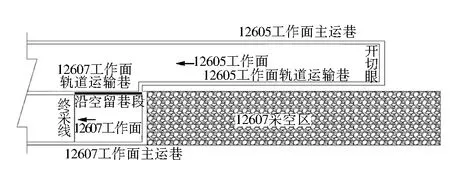

官地矿12607综采工作面位于南六采区胶带巷东南侧,工作面上方为12605工作面,回采后预计会造成相邻巷道顶板破碎变形等状况。工作面开采煤层为2号煤,工作面标高为999~1 062 m.地面标高范围1 308~1 488 m,高差180 m.盖山厚度280~438 m,平均359 m.工作面沿走向和倾向方向的长度分别为851 m和211 m,煤层厚度为2.5~3.1 m,平均厚度为2.78 m,煤层倾角为5~15°,平均倾角为8°.工作面外段轨道运输巷采用沿空留巷技术,巷道布置如图1所示。

图1 工作面布置情况

工作面2号煤层为简单结构煤层,全工作面稳定可采,以亮煤为主,2号煤层顶板属于复合型顶板,顶板岩层为砂泥岩互层,具有一般的岩层稳固性,在构造发育地段易垮落。

2 柔模墙支护技术原理

图2为柔模墙支护技术原理。从图2得出:将1组爆破孔布置于工作面前方回采侧沿空留巷顶板肩角处,开采工作面前借助定向爆破将工作面顶板切顶卸压,顶板悬臂梁上的应力和悬臂梁回转的变形压力明显下降,巷旁和巷内支护体上的应力进一步降低,从而提高了巷道围岩力学环境。随着工作面持续推进,在滞后工作面煤壁一定范围内,将柔模板安设于支架后方巷旁充填处,利用搅拌机把添加剂、沙子、石子以及水泥以一定比例搅拌均匀形成混凝土,再通过浆液泵供到柔模板内,等混凝土完全凝固稳定之后,最终产生支护强度高的柔模墙[14]。沿空留巷后该柔模墙可成为新的巷帮,既能够有效支护顶板,抑制顶板下沉,还可以减少采空区有毒有害气体涌出,确保工作面安全回采。

图2 柔模墙支护原理

3 支护工艺

3.1 巷道支护

由于12607工作面轨道运输巷沿空留巷之后遭受两次采动作用,导致巷道承受的压力增大,围岩变形量增大,另外巷道断面需达到通风与运输要求,所以沿空留巷的断面形状按照梯形进行设计,面积为20.8 m2,选择“锚杆+锚索+钢带+钢筋网”联合支护,具体如图3所示。

图3 巷道支护(mm)

顶板、回采帮与非回采帮所使用的锚杆型号与锚固力、金属网均相同,其中顶板锚索按照1排5根布置,间排距与锚固力见表1.同时使用W型钢带辅助支护;回采帮不布置锚索,锚杆间排距为700 mm×800 mm,使用H型钢带辅助支护;非回采帮与顶板锚杆间排距布置一致,同时采用D10 mm钢筋焊制成的H型钢带辅助支护,并在帮中部布置1根钢绞线锚索,规格为D21.8 mm×4 200 mm,排距为1 600 mm,设计锚固力≥140 kN.

表1 锚杆和锚索型号

3.2 充填处支护方式

为提高巷旁待充填区域柔模墙的施工速度,减小顶板下沉量,在巷旁待充填区域的支架前方提前铺设由10号铁丝编织的双层菱形网,达到顶板的补强支护,利用架间施工锚索固定菱形网,锚索选用D21.8 mm×7 200 mm,间距设计为1 600 mm.

巷旁待充填地点选择挡矸方法为“木点柱+金属网+挡矸板”。使用2块钢板焊接成挡矸板,钢板尺寸为1 600 mm×4 800 mm×50 mm(高×长×厚),在刮板输送机机尾侧支架上连接好挡矸板,随着工作面不断推进,挡矸板持续向前移动;在支架上部提前将金属网铺设好,随着支架不断前移,金属网滑落至挡矸板上;在支架的作用下,每次挡矸板被拉移1个步距,就在靠近巷道一侧紧贴挡矸板间隔800 mm打设1根木点柱。

3.3 巷旁支护方式

巷旁采用柔模墙来支护,12607轨道运输巷宽度设计是5.2 m,沿空留巷宽度保持在4.0 m,柔模墙尺寸为1.0 m×4.4 m(宽×高),柔模板选用C30混凝土制作,长度为3 000 mm.通过提前在柔模板上留设好锚杆孔,在锚杆穿入孔之后,两端安设好托板和螺母,最后浇筑混凝土,明显增大了柔模墙强度,降低了墙体横向变形量。横向锚杆孔的直径为22 mm、间排距为750 mm×750 mm,纵向使用H型钢梁联合支护,为了抑制柔模板的横向变形,在每个柔模板施工20根锚杆和4根H型钢梁,同时在距离柔模板顶部500 mm的区域施工1个泵浆口,其直径为250 mm.

3.4 巷内临时支护方式

沿空留巷开展临时支护工作的范围为至少超前工作面50 m及滞后工作面100 m,以确保巷道的稳定性和可靠性,支护方式选用“单元支架+单体液压支柱+铰接顶梁”。图4为超前工作面巷道,在非回采帮每间隔2 500 mm布置单元支架,工作面开采时单元支架从超前支护自动转为滞后支护;在回采帮侧每间隔1 000 mm布置单体液压支柱和铰接顶梁,与煤壁距离保持在1 000 mm,伴随工作面开采逐步将其搬移到工作面后方作为滞后支护。位于滞后工作面这段巷道内,单元支架的支护方式仍与超前工作面相同;单体液压支柱和铰接顶梁的布置间距不变,仍为1 000 mm,与柔模墙的距离保持在600 mm.

图4 超前临时支护

因单元支架具有较高的支护强度和良好的护顶效果,工作面超前及滞后支护均选用单元支架,另外借助单轨吊从后向前移动单元支架循环支护顶板,顶板仅支护1次,解决了传统的重复支护顶板难题。

4 预裂支护参数确定

4.1 预裂切顶高度及角度

预裂切顶高度计算见公式(1):

H=(M-VH1-VH2)/(K-1)

(1)

式中:H为预裂切顶高度,m;M为煤层采高,取2.78 m;VH1为顶板下沉量,m;VH2为底鼓量,m;K为碎胀系数(1.3~1.5),取1.33.

忽略巷道底鼓以及顶板下沉的影响,计算获得预裂切顶高度为8.42 m,现场实际采用8.5 m爆破,设计卸压孔与铅垂线之间的夹角为10°(向采空区侧偏转),距回采帮的距离为200 mm,每间隔500 mm布置。

4.2 工艺参数选取

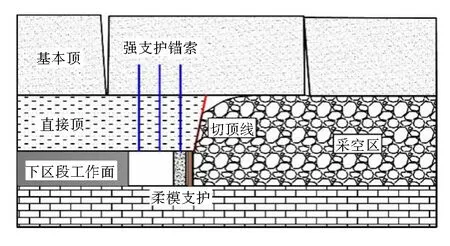

借助双向聚能爆破技术进行预裂爆破。此技术通过组合聚能管与炸药,结合切顶卸压关键参数改变聚能方向,确保预裂爆破和顶板预裂两者的方向相同,爆破后形成的能量可以顺着聚能方向运移,形成聚能效应,同时形成的张应力作用在聚能方向的顶板岩层,沿着聚能方向贯穿整个预裂炮孔,从而形成预裂切缝面。采用特制的定向聚能爆破管作为双向聚能装置,爆破管及爆破使用的炸药具体参数见表2.

表2 爆破管及炸药参数

5 现场实践

5.1 切顶卸压效果

为了得到合理的炸药布置顺序、炸药量及封孔长度,在工作面进行聚能爆破切顶卸压之前,首先开展单孔爆破试验。现场原位单孔试验发现,在每个爆破孔安设9卷炸药时效果最理想,钻孔封孔长度以及药卷安装顺序如图5所示。采用正向起爆方式,药卷通过导爆索和双电雷管引爆,相邻爆破孔之间距离为1 000 mm.

图5 药卷安装顺序和封孔长度(mm)

通过双向聚能爆破技术预裂爆破顶板后,针对钻孔内部裂缝发育情况借助钻孔窥视仪进行观测,钻孔裂隙发育情况如图6所示。

由图6发现,处于钻孔内不同深度处存在2条较明显的裂缝,说明实施双向聚能爆破技术具有良好的切顶卸压效果。

图6 切顶卸压效果

5.2 沿空留巷效果

实施柔模墙支护技术后,成巷效果如图7所示。

图7 沿空留巷后的支护效果

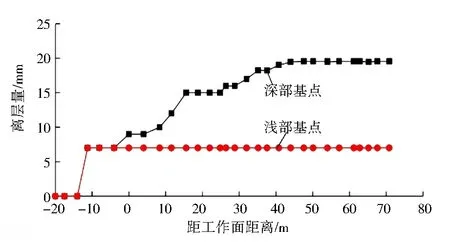

从图7得到,顶板呈现出良好的支护状态,不存在发生冒顶问题,具有良好的留巷效果。通过现场监测顶板离层量和围岩变形量来研究沿空留巷效果,在工作面前方20 m处,布置顶板离层监测点,在5 m深度安设浅部基点,在10 m深度安设深部基点,达到观测不同深度顶板的离层发育状况;在沿空留巷初始地点布置围岩变形监测点,借助十字交叉法监测工作面开采一段距离之后的沿空留巷围岩变形量。

图8为顶板离层量随着监测点与工作面距离之间的变化曲线。从图8发现:①从超前工作面11 m开始,浅部基点的离层量处于平稳状态,离层量稳定在8 mm;②从超前工作面13 m到滞后工作面16 m,深部基点的离层量呈现出明显增大趋势,共计升高15 mm;在滞后工作面16~40 m区域,离层量发生缓慢升高,累计增大4 mm;在滞后工作面40 m后离层量逐渐达到平稳状态,不再增大,最大离层量为20 mm.

图8 顶板离层量

图9为围岩变形量随着工作面不断回采的变化曲线,从图9发现:①顶底板移近量最大值为443 mm,顶板下沉量最大值为52 mm,占顶底板移近量的12%,巷道底鼓量最大值为381 mm,所以底鼓是导致顶底板变形的主要原因;②巷道煤帮移近量最大值为378 mm,柔模墙移近量最大值为103 mm,所以煤帮变形是导致两帮变形的主要原因;③围岩变形量处于滞后工作面0~85 m阶段时开始快速升高;围岩变形量处于滞后工作面超过85 m后,逐渐保持平稳,不再增大,顶底板移近量为429 mm、两帮移近量为486 mm,巷道形变量不大,基本达到下一个工作面的生产要求。

图9 围岩变形量

6 结 语

1) 结合官地矿12607综采工作面煤层赋存情况,选择沿空留巷方案为预裂爆破切顶卸压、柔模墙支护,完成留巷后发现顶板应力大幅度下降,实现了强力支护顶板的目的。

2) 在超前工作面实施双向聚能爆破技术后,有效对沿空留巷顶板进行切顶卸压,处于钻孔内不同深度处存在2条裂缝发育较突出,证明预裂爆破可发挥出良好的切顶卸压效果。

3) 通过分析顶板离层量及围岩变形量曲线,发现顶板深部基点和浅部基点的最大离层量分别为20 mm和8 mm,说明在顶板深部或是浅部所产生的离层量都比较小,支护效果良好;当滞后工作面大于85 m后,围岩变形逐渐保持稳定,此时两帮移近量保持在486 mm,顶底板移近量保持在429 mm,巷道围岩变形处于安全生产要求允许区间内,发挥了良好的留巷效果。