重型多轴车辆分动器烧蚀原因分析

邱栋 张云鹏 刘双燕

(泰安航天特种车有限公司,泰安 271000)

1 前言

重型多轴车辆通过分动器实现全轮驱动,在道路条件较差的环境下,车辆陷入泥泞沟槽时通过多轴驱动,使车辆继续行驶[1]。分动器工作可靠与否将极大影响整车性能[2-3],其故障分析往往较为复杂[4-5]。分动器的典型故障为漏油、烧蚀、断裂,本文针对某重型多轴车辆分动器烧蚀的问题,分析造成烧蚀现象的可能原因,并最终定位造成该现象的主要原因。

2 问题描述

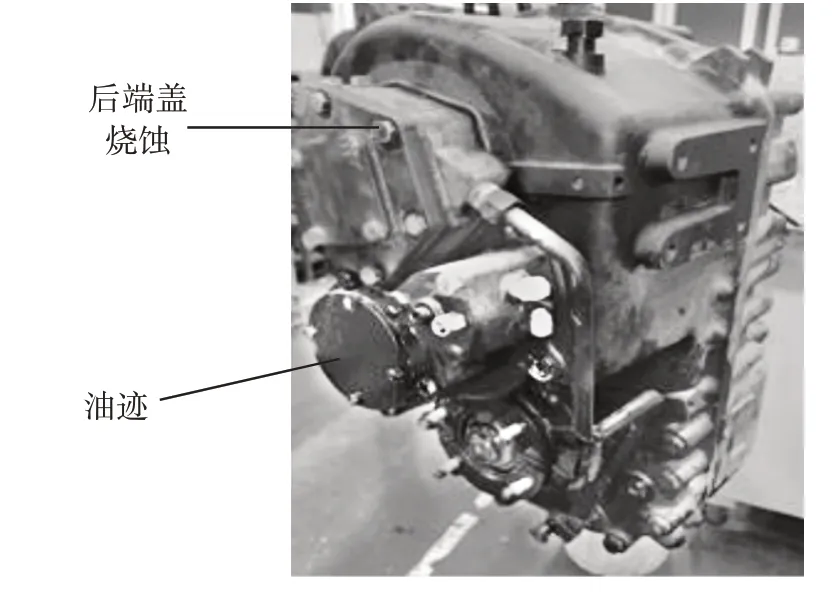

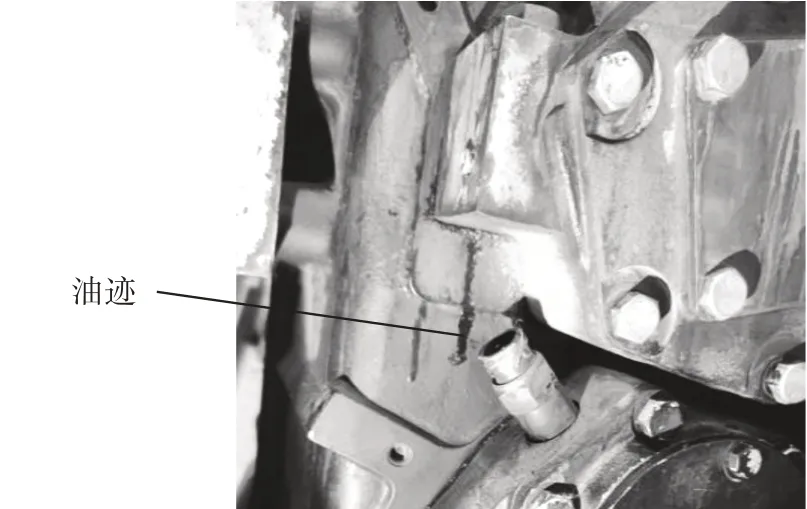

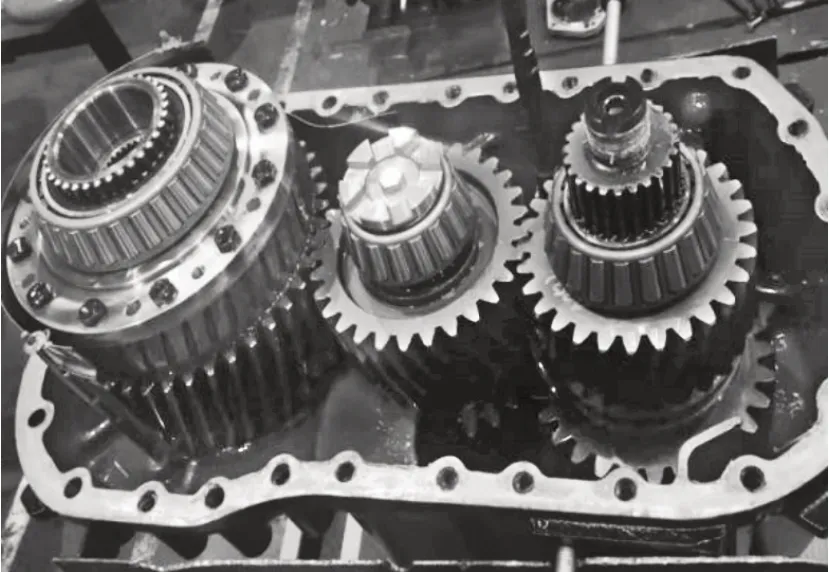

某车辆在使用过程中分动器输入后端盖变色,后端盖紧固螺栓松动且接合面存在漏油现象,如图1所示。此时车辆共行驶了约8000 km。经检查,故障总成中润滑油量约1 L,放油后重新加注润滑油9 L,以500 r/min的转速跑合1 min后,输入后端盖与分动器后壳体接合面出现漏油现象,如图2所示,油泵不吸油。以1000 r/min的转速跑合1 min后,油泵不吸油,跑合停止。拆解检查发现输入轴后端盖上紧固螺栓松动,轴承保持架磨损脱落,轴承滚子和轴承外圈变形。分动器润滑油泵卡死,油泵齿轮、齿圈和壳体内孔变形造成油泵无法转动,分动器所有齿轮齿面均有不同程度的高温烧伤变黑现象,内腔多处出现铁屑和润滑油高温变质残渣混合物。

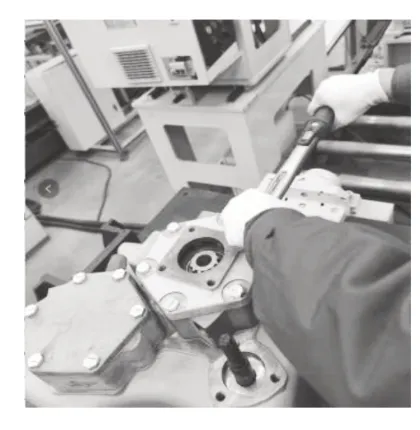

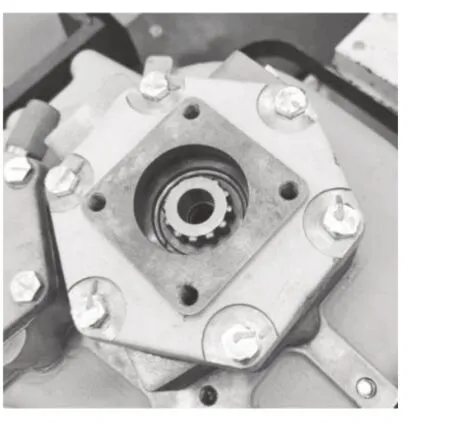

图1 故障分动器总成

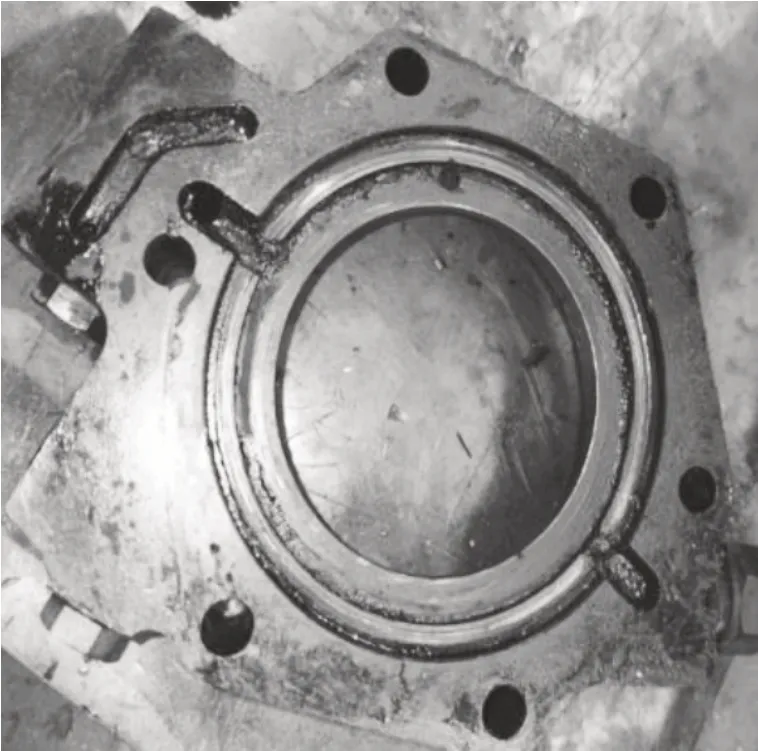

图2 输入后端盖与分动器后壳体接合面漏油

3 故障原因分析

该分动器由输入轴总成、中间轴总成、差速器总成、换挡系统、壳体、润滑系统等组成[6-9],有高挡、低挡、空挡3个挡位。为满足分动器在行车和驻车取力等工况下齿轮和轴承等零件的润滑需求,除飞溅润滑外,还增加了油泵强制润滑。分动器在高(低)挡运行时,低(高)挡齿轮内孔与输入轴外缘相对滑动,除油泵的吸油润滑外,分动器上所有轴承均设计有油杯,通过盛接齿轮飞溅的润滑油实现轴承润滑。

对于分动器出现的烧蚀现象的原因,主要从6个方面进行分析。

3.1 润滑能力设计分析

故障分动器采用飞溅加自带齿轮油泵吸油循环相结合的双重润滑,润滑情况可以通过润滑试验进行验证。最近一次润滑试验的润滑油覆盖情况如图3所示,为全覆盖,因此可排除润滑能力设计不良导致分动器烧蚀的可能性。

图3 润滑试验润滑油覆盖情况

3.2 分动器漏油情况分析

若分动器出现漏油,油量不足会直接导致分动器烧蚀[10]。经现场查看,故障分动器输入轴后端盖的螺栓均松动脱出,输入轴后端盖存在漏油现象,因此需确定是否为漏油导致分动器烧蚀,特别是螺栓松动导致的分动器输入轴后端盖漏油[11]。可能引起螺栓松动的原因有拧紧力不足、振动、热膨胀、冲击和垫片蠕变。

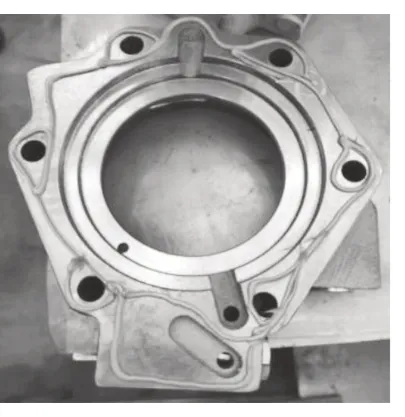

分动器输入轴后轴承承受的轴向载荷理论最大值为56500 N·m,经计算分析,螺栓的拉伸力为230000 N·m,螺栓可提供的轴向拉力远大于轴向载荷。如分动器出厂前螺栓均未拧紧,下线台架测试即会出现漏油现象。若个别螺栓拧紧力不足,输入轴后端盖与壳体间一般会发生微量渗油,不会出现大量漏油现象,微量渗油持续很长的里程才会造成分动器严重缺油、轴承烧结,而故障分动器共行驶了8000 km,其间多次排查未发现渗漏现象。经复查装配过程,输入轴后端盖装配过程会在接合面涂抹平面密封胶且保证无断胶,如图4所示,螺栓装配前在尾部涂抹螺纹锁固厌氧胶,如图5所示,均满足实施要求。螺栓需采用气动扳手按对角线预拧紧,再采用扭矩扳手定扭,并在螺栓上画防松标记,螺栓的标记线未出现错位,如图6、图7所示。分动器总成在下线前均进行台架测试和密封性检测以验证螺栓紧固效能,检查未发现该接合面漏油,因此排除拧紧力不足导致松动的可能性。

图4 接合面涂胶

图5 螺纹锁固厌氧胶

图6 扭矩扳手定扭

图7 防松标记

在受到持续的振动或冲击时,许多小的“横向”滑动导致螺栓头与连接件产生相对运动,这些重复运动会抵消螺栓与被连接件之间的摩擦力,最终导致螺栓松动。当螺栓安装处的螺纹孔材料与螺栓材料不同且温度急剧变化时,会导致螺栓和连接件迅速膨胀或收缩,造成螺栓松动。分动器螺栓采用涂螺纹锁固厌氧胶的方式防松,该螺纹胶耐热温度为150℃,高温会导致螺纹胶软化甚至碳化,失去防松功能。拆解的输入轴后端盖平面上存在碳化的平面密封胶,螺栓头上有碳化的螺纹胶,如图8所示。

图8 平面胶碳化

因此,固定螺栓全部松动是由分动器烧蚀后轴承变形产生的振动、冲击和高温导致的,可以排除振动及热膨胀导致螺栓松动。

经复查,松动的螺栓未加垫片,可排除由垫片蠕变导致的松动。综合上述分析,可以排除因螺栓在使用过程中松动导致大面积漏油的情况。

通过分析,可以排除分动器漏油导致分动器烧蚀的可能性。

3.3 润滑油加注量分析

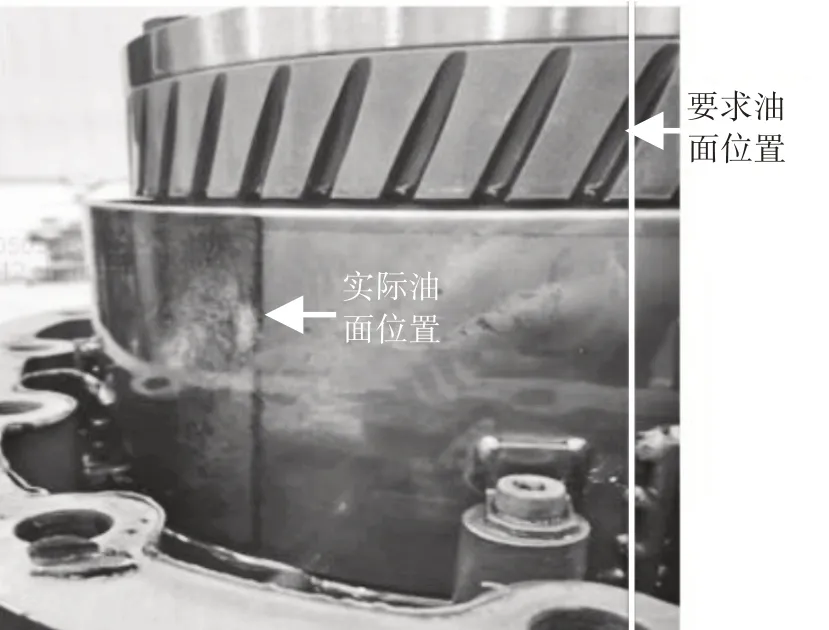

检查时,故障总成仅放出约1 L润滑油,故障总成的挡油板的浸油痕迹显示润滑油加注量不足,如图9所示,润滑油量加注不足问题不能排除。

图9 挡油板浸油痕迹

3.4 应急泵故障吸油情况分析

应急泵油封失效时,会将分动器的润滑油吸到液压系统中,混油后会导致液压油变色,现场处理过程未发现液压油变色现象。

将故障分动器的应急泵拆解分析,重装后试验发现应急泵工作正常,将其装在分动器上运转,未发现分动器内的润滑油流到液压油桶内,如图10所示,因此可排除应急泵故障吸油的可能性。

图10 应急泵测试

3.5 润滑油道分析

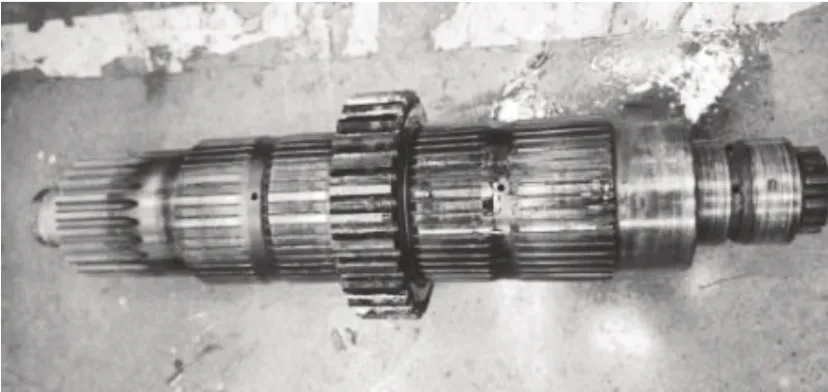

将故障分动器拆解后检查油泵吸油管、输入轴内孔等油道,未发现油孔堵塞,且油孔堵塞烧箱为早期故障,可以排除油道堵塞的可能性,如图11、图12所示。

图11 油泵吸油管

图12 输入轴油孔

3.6 润滑油泵故障分析

分动器输入轴后轴承的润滑方式为油杯润滑与油泵强制润滑相结合,如油泵失效,分动器输入轴后轴承可依靠油杯润滑继续正常运转,而输入轴与齿轮件的滑动配合仅依靠油泵润滑,油泵失效最直接的后果是齿轮与输入轴烧结,与此次故障的失效模式不符,可排除油泵故障的可能性。

综上所述,分动器烧蚀的原因确定为分动器润滑油加注量不足,车辆在行驶过程中,因分动器总成润滑油不足,底部少量润滑油被油泵吸取用于高低挡齿润滑后,底部的输出齿轮飞溅的油量过少,依靠飞溅润滑的轴承润滑不良,最终导致输入轴后端轴承破损,其余轴承也出现不同程度发热现象。

4 机理分析及故障复现

4.1 机理分析

分动器输入轴和高、低挡齿轮采用无轴承结构,该结构属于静压轴承的一种,通过分动器上自带的齿轮泵将润滑油强行泵入齿轮和轴之间的微小间隙形成油膜,避免输入轴与高、低挡齿轮直接接触和磨擦,该结构为国内外分动器通用结构,技术成熟可靠,分动器油泵的吸油口在分动器的底部,当分动器润滑油油量不足时,分动器的飞溅润滑效果会下降,当润滑油面降低至油泵吸油口位置时,油泵会断续吸油,润滑能力大幅下降,飞溅润滑对位置较高的输入轴轴承基本失效,当润滑油量<3 L时,油泵将无法吸油,飞溅效果基本失效。

4.2 故障复现

分动器加注4 L润滑油时,在输入转速1000 r/min条件下运转5 min,分动器油泵出油口上接的压力表读数为0,拆下压力表后,出油口有断续的油泡喷出。试验结果表明,润滑油加注量在4 L左右时,分动器油泵无法形成稳定润滑循环,故障得以复现。

5 结束语

本文针对某分动器输入后端盖烧蚀且其与分动器后壳体接合面处漏油的问题,对可能原因进行故障定位,主要从润滑能力设计、分动器漏油、润滑油加注量、应急泵故障吸油、润滑油道堵塞、润滑油泵故障方面进行了分析,并最终确认了产生该问题的原因为分动器润滑油加注量未达到要求。

造成该分动器烧蚀现象的主要机理为更换的油量较少造成底部的输出齿轮飞溅的油量过少,飞溅润滑基本失效。