48 V轻混系统动力电池热管理试验方法研究

陈正东 于翔 王文葵 赵文天 李保权

(中国第一汽车股份有限公司研发总院,长春 130013)

1 前言

48 V轻混系统以其低成本和相对较高的节油性受到关注[1]。该系统通过协调控制带传动一体化起动/发电机(Belt-driven Starter Generator,BSG)及电池的输出,使起停响应更快速、更平顺,通过优化发动机工作区域增加有效功率输出,并在整车滑行和制动时进行能量回收,可有效降低整车油耗10%[2]并显著提高整车驾驶性和动力性。

48 V动力锂电池的使用性能受温度影响很大。当电池温度超出其最佳工作温度区间(20~40℃)时[3],充放电效率随之降低,系统辅助效果受限;当电池温度进一步延伸至高、低温限值时,考虑到电池的寿命与安全性,系统会对充放电功率进行限制,甚至直接断开系统继电器,使动力系统辅助功能中断,同时节油功能消失。因此,研究48 V电池热管理性能试验方法,明确不同温度对该系统的影响具有重要意义。

本文通过研究48 V动力电池在不同试验条件下的热管理性能对48 V轻混系统功能的影响,制定48 V电池热管理性能的有效验证方法,为48 V轻混系统车型的开发提供保障。

2 48 V轻混系统及热管理性能

2.1 48 V轻混系统

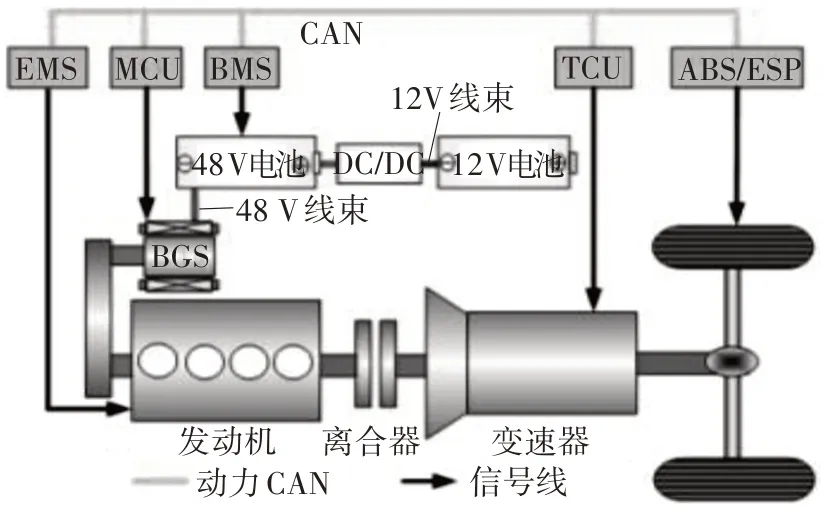

目前,48 V轻混系统主要分为BSG与集成式智能起动/发电一体化电机(Integrated Starter Generator,ISG)2种布局方案,考虑到成本、传统总成的通用性、平台化和整车搭载性等方面的因素,目前大多采用BSG方案。典型的P0级架构BSG轻混系统布置方案如图1所示,系统主要部件包括48 V电机、48 V动力电池、DC/DC控制器、12 V蓄电池。其中,48 V电机兼具起动、加速辅助、行车发电、能量回收等功能,48 V电池负责为整个系统存储和提供能量,DC/DC控制器将48 V系统电压转换成12 V为整车用电器供电和为12 V电池充电。

图1 P0级48 V轻混系统布置方案

2.2 48 V系统热管理性能

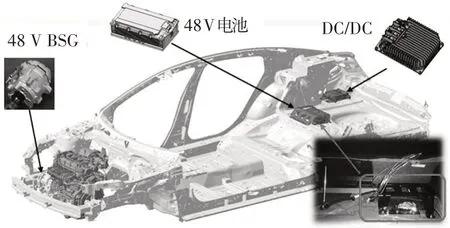

本文以某款搭载P0级48 V轻混系统的车型为研究对象,该款车型的48 V系统整车布置结构如图2所示,48 V电池布置在备胎舱内的后排座椅右下方,未设计专门的热管理系统,依靠乘员舱和备胎舱内的循环风被动冷却。由此可知,电池的温度变化不受外部热源影响,主要由电池充放电时电极和内阻产生的热量以及电池与周围空气的对流换热决定。电池生热、电池温升、对流换热基本原理公式[4-5]为:

图2 某车型48 V系统整车布置方案

式中,Q1为电池产生的热量;Q为化学反应过程正、负极产热量的代数和;I为电池充、放电电流;R为电池内阻;t为电池充、放电时长;Q2为电池吸收的热量;c为电池的比热容;m为电池的质量;T1为电池初始温度;T2为电池结束温度;Φ为电池与周围空气对流换热量;h为对流换热系数;A为对流换热面积;tw为固体(电池)温度;tf为流体(周围空气)温度。

从能量守恒角度出发,电池所产生的热量一部分被其自身吸收,其余均通过与周围空气对流换热释放。因此,车辆运行后,48 V系统开始工作,动力电池频繁充、放电产生热量,导致电池温度不断上升,假设在车辆开始运行的一段时间t1内,电池温度由T′1上升到T′2,充放电电流和电池温度均随时间变化,电池周围环境温度受空调影响保持稳定。则存在如下关系:

由式(4)可知,电池温度从T′1上升到T′2的时间段内,电池吸收的能量为固定值。因此,电池的充、放电电流越大、充放电越频繁,电池产生的热量和对周围环境散发的热量就越多,温度上升也越快。

当车辆在48 V系统的辅助工作下,行驶到48 V电池达到热平衡稳定状态时,如果车辆继续行驶一段时间t2,电池的温度将保持不变,即T′1=T′2,Q2=0。存在如下关系:

由式(5)可知,电池达到热平衡状态后,平衡温度tw取决于电池的当前充、放电电流。

电池的温升速率和到达热平衡状态时的温度均与电池的充、放电电流相关,通过试验手段制定能够使48 V系统以较高的充、放电电流频繁参与整车辅助功能的试验工况,探究其对电池温升速率和电池平衡温度的影响,对48 V电池的热管理有重要意义。

考虑到电池充放电性能、寿命及安全性方面的因素[6],针对图2所示车型48 V电池设定的温度策略包括:低于-15℃时,电池停止对外输出电能;电池温度在(65.0,68.8)℃范围内时,对电池进行充、放电功率限制;电池温度达到68.8℃时,将电池充、放电功率限制为零,等待电池温度下降,而后恢复功率;电池温度在(68.8,72)℃范围内时,主动请求断开继电器;电池温度达到74℃时,直接断开继电器。以上策略的温度分界点是结合该款车型搭载的48 V电池的台架试验数据所制定的,⁃15℃的低温分界点是考虑低温条件下电池充、放电效率低以及对电池寿命的影响设置的,65℃分界点是考虑高温对该款电池充、放电效率和寿命的影响设置的,68.8℃的分界点是考虑该款车型在电池温度大于68.8℃后电池安全性存在一定隐患制定的。电池在72℃和74℃时,随着温度的提高,电池的安全隐患逐级升高;这些温度界限与电池本身的特性有关,且均指电池内部模组的平均温度,即48 V电池的平均温度。

电池对外做功时的功率与电池充、放电电流之间存在如下关系:

式中,P为电池的充、放电功率;U为电池的电压。

由式(6)可知,电池的充、放电电流不仅与电池温度有关,而且直接影响48 V系统的对外输出功率。

当电池达到热平衡状态时,电池的温度是否超出电池管理系统(Battery Management System,BMS)设定的温度策略限值,对于48 V系统辅助功能非常重要,由式(5)可知,电池达到稳定的热平衡状态后,若电池的充、放电电流稳定,电池的温度与电池周围的空气温度成正比。电池周围空气温度受整车行驶的环境温度和空调模式直接影响。因此,通过试验手段确认不同环境温度和空调模式组合下电池的热管理性能,以及环境温度低于电池低温限值-15℃时电池热管理性能对整车48 V系统开发的环境适应性有重要的指导意义。

3 电池热管理试验工况开发

在48 V系统整车设计开发中,电池的热管理试验工况应从用户的整车使用角度出发,试验工况应能够全面覆盖用户工况。依据热管理试验经验,考核工况一般涵盖3种类型:中大负荷的稳态工况、大负荷的极限工况、正常行驶的瞬态工况。

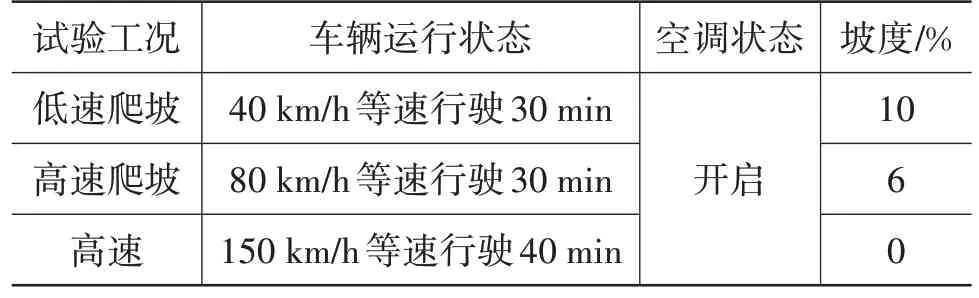

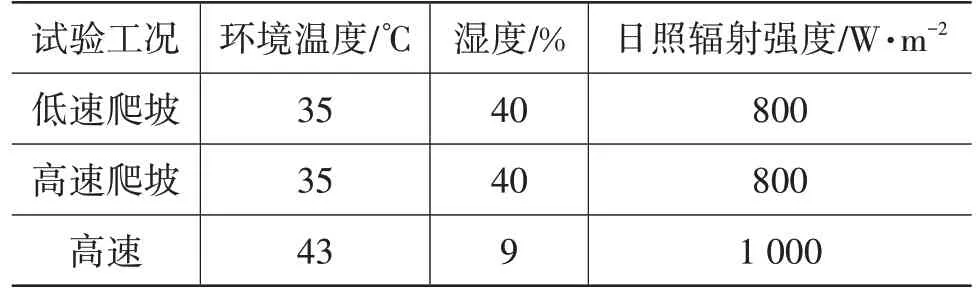

3.1 中大负荷稳态工况

依据GB/T 12542—2020《汽车热平衡能力道路试验方法》[7],针对乘用车的中大负荷稳态工况包括模拟山路爬坡工况和高速工况[8],结合某企业关于考核乘用车零部件热损害的试验标准开展试验。中大负荷稳态工况分别为:低速爬坡工况,代表用户在热带山区道路行驶,如海南山区道路;高速爬坡工况,代表用户在热带丘陵地区道路行驶,如贵州、重庆等地区省道;高速工况,代表高温地区用户高速行驶工况,如夏季新疆高速公路。各工况的具体内容如表1所示,各工况的环境条件如表2所示。

表1 试验工况

表2 试验环境温度条件

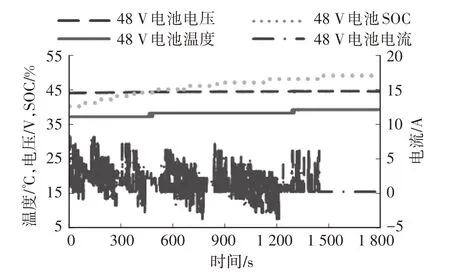

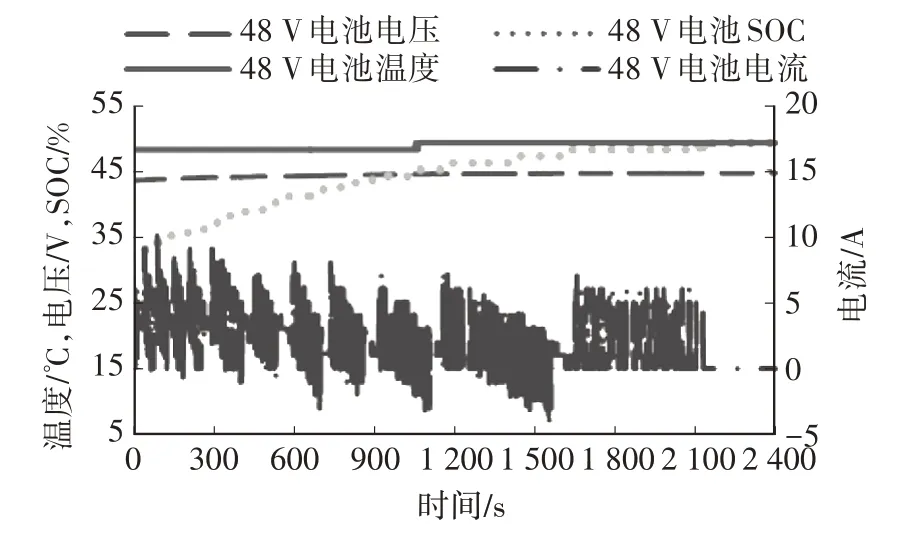

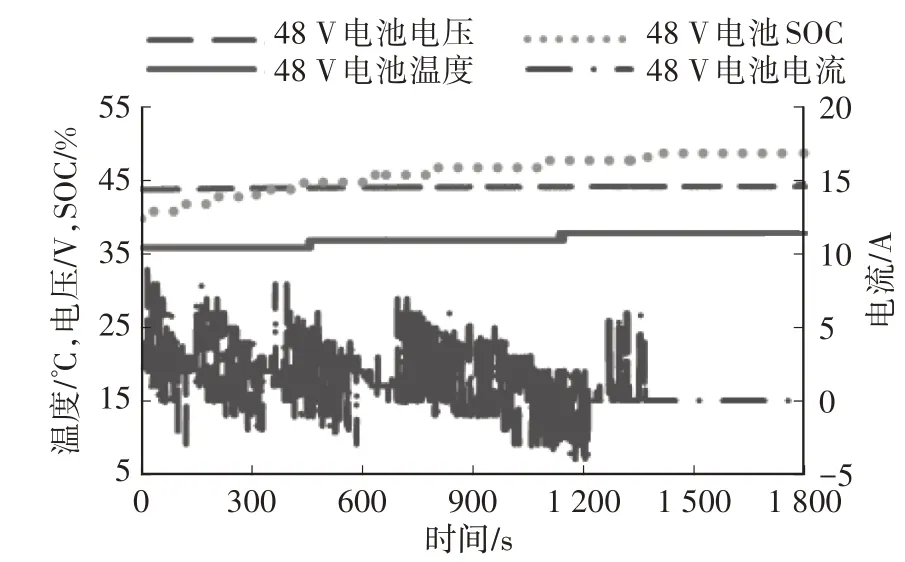

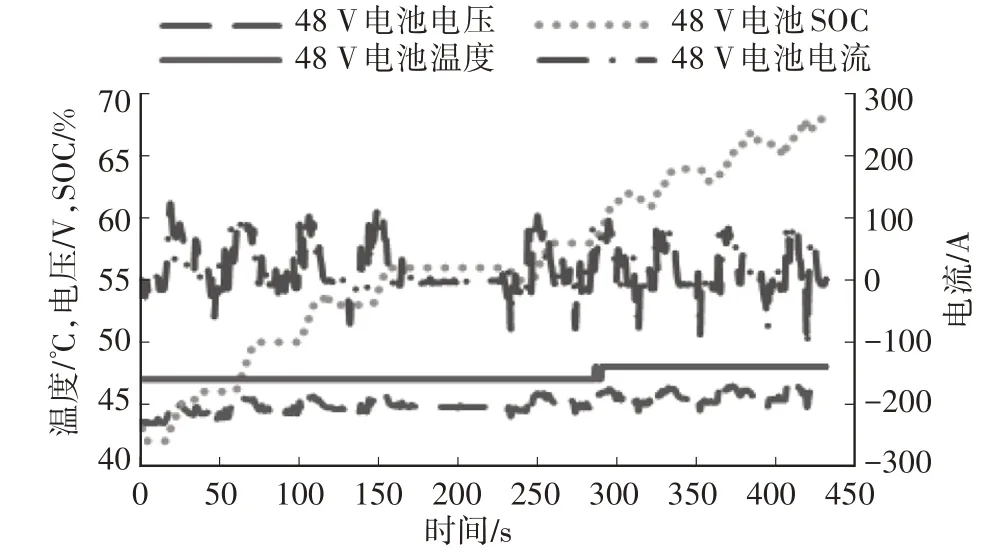

在环境模拟试验室按照表1和表2进行3种工况的试验,测得48 V电池温度、SOC及电流和电压变化情况如图3~图5所示。试验过程中,电池助力放电电流为负值,能量回收充电电流为正值,整车试验过程中电池的电压几乎保持不变,由式(6)可知,电池的功率与电流成正比,因此,电流的变化趋势也代表了电池做功的变化状态。

图3 低速爬坡工况试验结果

图5 高速工况试验结果

由图3可知:低速爬坡工况30 min内48 V电池温度上升了2℃,SOC连续上升了9百分点。电池充电(回收能量)最大功率为0.35kW,回收电量28.51W·h;对外输出助力最大功率为0.17 kW,输出电量3.97 W·h。由图4可知:高速爬坡工况30 min内48 V电池温度上升了2℃,SOC连续上升了9百分点。电池充电最大功率为0.40 kW,回收电量25.9 W·h;对外输出助力最大功率为0.18 kW,输出电量3.58 W·h。由图5可知:高速工况40 min内48 V电池温度上升了1℃,SOC连续上升了17百分点。电池充电最大功率为0.44 kW,回收电量50.5 W·h;对外输出助力最大功率为0.18 kW,输出电量3.02 W·h。由于图3~图5中大负荷稳态工况下48 V电池充放电效率低,电池温度上升幅度较小,且电池温度为从整车动力CAN采集的电池平均温度,该信号经过整车的滤波处理,比较平滑圆整,没有小范围的波动,因此呈现出阶梯型缓慢的上升趋势。

图4 高速爬坡工况试验结果

3.2 大负荷极限使用工况

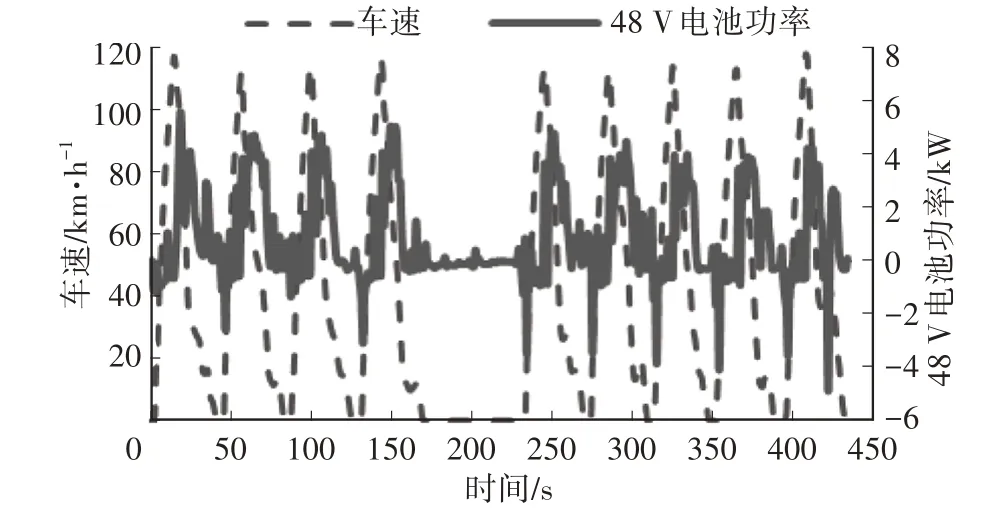

在用户使用的大负荷极限工况中,瞬态全油门加速工况最具代表性,整个工况加速过程中节气门全开,发动机对外输出扭矩达到峰值380 N·m(5500 r/min),整车动力系统热负荷处于极限状态,对考核整车零部件的瞬时耐温极限有重要的指导意义。参照GB/T 12543—2009《汽车加速性能试验方法》[9],在环境温度25℃条件下的整车试验场进行连续9次0~120 km/h全油门加速试验。试验过程车速和48 V电池功率如图6所示,测得48 V电池温度、SOC状态及电流、电压变化情况如图7所示。电池能量回收功率为正,对外助力输出功率为负。

由图6、图7可知,在434 s内连续进行9次0~120 km/h全油门加速试验,48 V电池温度上升了1℃,SOC持续波动上升了25百分点。电池充电最大功率5.56 kW,回收电量126.9 W·h;对外输出助力最大功率4.88 kW,输出电量34.2 W·h。

图6 全油门加速工况车速和电池功率变化过程

图7 全油门加速工况电池参数试验结果

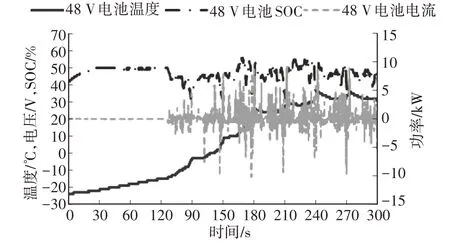

3.3 正常行驶的瞬态工况

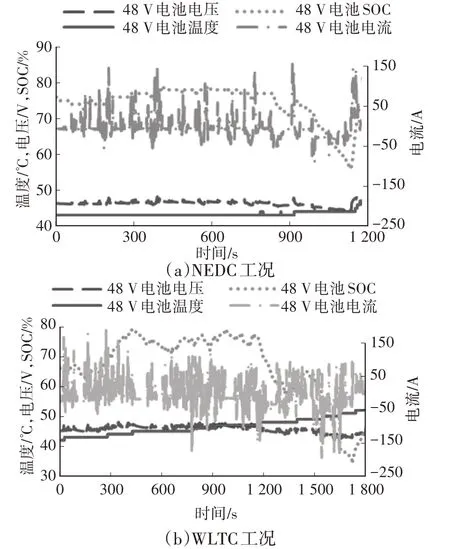

目前,行业内针对用户正常行驶的瞬态工况是新欧洲驾驶循环(New European Driving Cycle,NEDC)[10]工况和全球轻型汽车测试循环(World Light Vehicle Test Procedure,WLTC)[11]工况。在整车环境模拟试验舱内进行43℃下的48 V电池热管理试验,测得2种工况下的试验结果如图8所示。

图8 正常行驶瞬态工况试验结果

由图8a可知,NEDC工况下1180 s内,电池温度上升了4℃,SOC小范围频繁波动,极差值为23%。电池充电最大功率7.41 kW,回收电量139.2 W·h;对外输出助力最大功率4.12 kW,输出电量170.38 W·h。由图8b可知,WLTC工况下30 min内,48 V电池温度上升了10℃,SOC以较大幅值频繁波动,极差值为44%。电池充电最大功率为8.82 kW,回收电量362.4 W·h;对外输出助力最大功率为8.28 kW,输出电量423.0 W·h。

3.4 各工况下48 V电池热管理性能分析

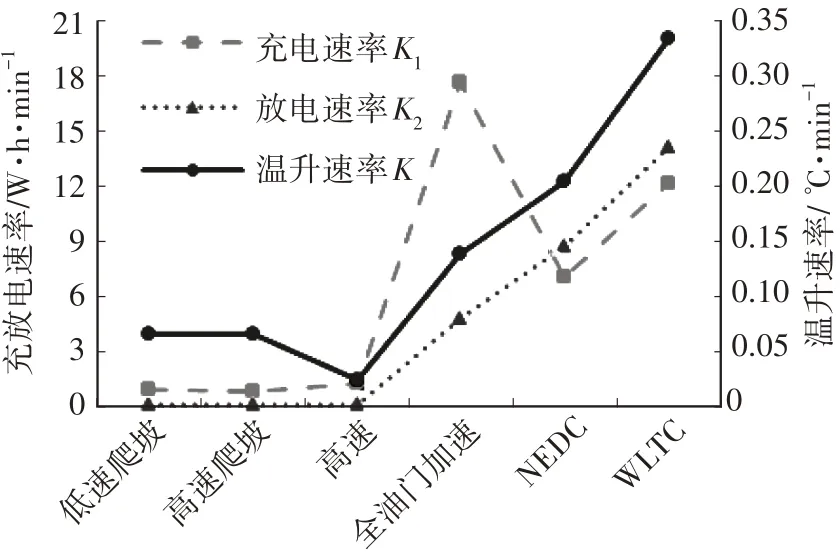

比较各工况下整个试验过程中单位时间内的电池温升速率K、电池充电速率K1、放电速率K2,如图9所示。

图9 充放电速率、温升速率比较

由图9可知:各稳态工况下电池充放电速率均小于1.3 W·h/min,且图3~图5中SOC均呈现上升趋势,试验过程中未出现电池频繁的充放电交互,导致温升速率很低,均不大于0.07℃/min,故大负荷稳态工况不适合验证整车48 V系统热管理性能;在全油门加速试验过程中,电池的充电速率较高,达到17.9 W·h/min,放电速率较低,仅4.7 W·h/min,可知加速过程助力作用较小,在减速过程中回收能量效果明显,因此电池的温升速率也不高,仅为0.14℃/min,连续9次全油门加速过程中,电池并未出现极端充放电情况,电池仅上升1℃,该工况也不适用于验证48 V系统热管理性能;在正常行驶的瞬态工况下,WLTC工况的电池温升和充放电速率均较NEDC工况大,且效果远远优于其余各工况,将其用于考核48 V系统电池热管理性能是最佳选择。

4 电池热管理试验环境开发

4.1 高温环境对电池平衡温度的影响

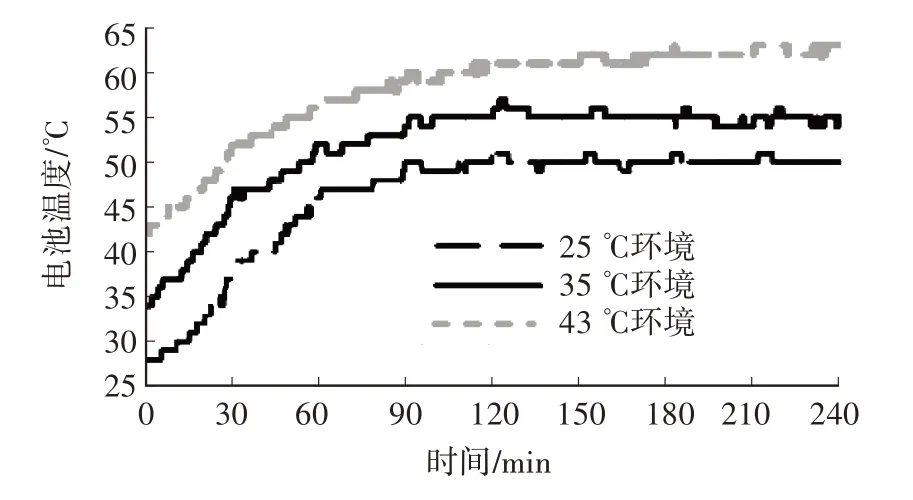

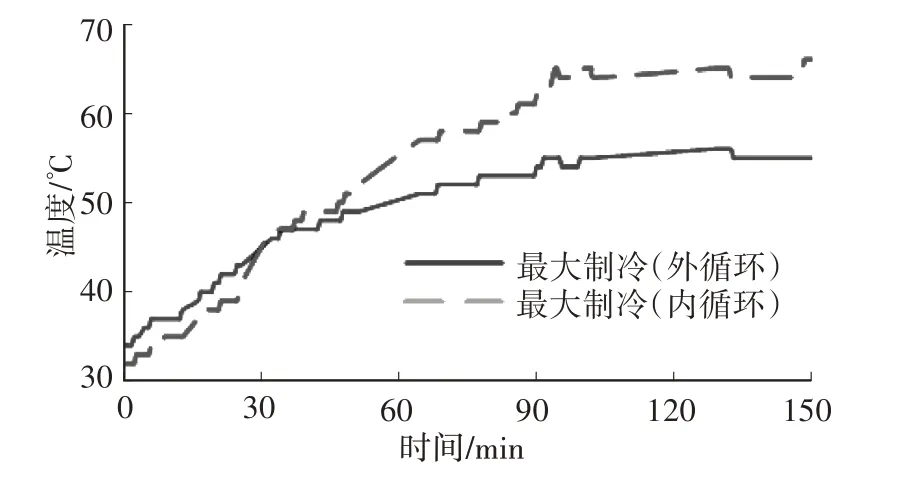

在整车环境模拟试验室内分别在25℃、35℃、43℃高温条件下进行连续8个WLTC工况循环试验,空调状态均为最大制冷(外循环)模式。48 V电池温度变化结果如图10所示。

图10 高温环境条件下电池温度变化情况

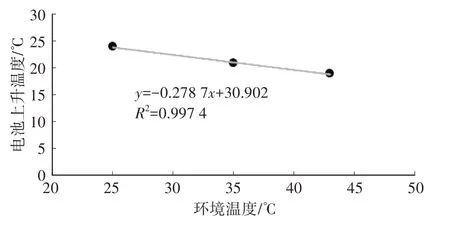

依据48 V电池热管理试验方法企业标准,可认为电池30 min内温度变化不大于1℃即达到平衡状态。由图10可知,不同高温环境中运行90 min(3个WLTC工况循环)后电池温度达到平衡状态。25℃环境下电池平衡温度为50℃,比电池初始温度上升了24℃;35℃环境下电池平衡温度达到55℃,上升了21℃;43℃环境下电池平衡温度为61℃,上升了19℃。达到平衡后,在43℃高温条件下,空调策略的影响导致电池周围空气温度变化,从而导致电池温度波动,但未呈现出明显的上升趋势。由此可知:高温条件下进行5个WLTC工况循环测试,电池即可达到平衡状态,且环境温度和电池到达平衡状态的上升温度存在一定关系,线性拟合结果如图11所示。拟合相关系数大于0.99,相关性很好。

图11 高温环境条件下电池上升温度变化情况

由图11可知:在相同的车辆运行与空调设置条件下,随着试验环境温度的升高,电池的温升速率逐渐减小,但平衡温度会随环境温度线性提高。依据拟合公式可以确定,当环境温度为51.4℃时,电池温升13.6℃,电池将到达高温功率初始限值65℃。

4.2 低温环境对电池平衡温度的影响

在整车环境模拟试验室内-25℃低温环境下进行连续10个WLTC工况循环试验,空调状态设为最大采暖。48 V电池温度、充放电功率、电池电量结果如图12所示。

图12 -25℃条件下试验结果

由图12可知:48 V电池温度低于-15℃时充放功率为0,SOC基本保持不变,电池受保护策略影响,不对外做功。试验开始后前95 min内电池的温度仅受周围空气温度变化影响缓慢上升,当温度高于-15℃后,电池充放电功率逐渐增大,电池温度快速上升,试验进行到第240 min(完成8个WLTC工况循环)后,电池温度达到平衡温度33℃。

4.3 空调模式对电池平衡温度的影响

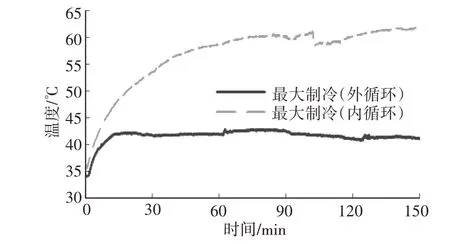

在35℃环境温度下,将空调状态分别调整为最大制冷(内循环)和最大制冷(外循环)2种模式进行连续5个WLTC工况循环试验。48 V电池温度试验结果如图13所示。

图13 不同空调模式电池温度变化情况

由图13可知:空调状态最大制冷(外循环)模式下,电池的最高温度达到67℃,超出电池温度策略限值65℃,电池进入热保护模式,是由空调模式不同使得电池周围空气温度不同导致,试验过程中电池周围空气温度变化情况如图14所示。

图14 不同空调模式下电池周围空气温度变化情况

由图14可知:由于电池处于整车备胎舱后排座椅右下方,在空调最大制冷(外循环)模式下,鼓风机将外部的空气抽入乘员舱内,增大了乘员舱的空气压力,乘员舱温度较低的空气通过车身流道持续进入备胎舱电池周围,如图15所示。电池周围空气温度20 min内稳定在42℃。最大制冷(内循环)模式下,驾驶室内的空气处于闭环内部流动状态,压力保持不变,低温空气无法到达电池周围,因此电池周围空气温度不断升高,最后稳定在62℃。由此可见,不同的空调模式直接影响了电池周围的空气温度,从而造成了电池达到平衡的温度存在较大的差异。

图15 外循环模式下乘员舱内空气流动示意

5 结束语

本文通过对某款搭载48 V系统的车型进行不同方案下的48 V电池热管理性能试验,结果表明:正常行驶的瞬态WLTC工况下,48 V电池能够频繁充放电,且电池温升速率和充放电速率远大于其他工况,将WLTC工况用于验证48 V电池热管理性能最合适;高温环境下,48 V电池达到平衡时的上升温度与环境温度存在一定的线性关系,在35℃、43℃、52℃环境温度下连续进行5个WLTC工况循环能够有效验证48 V电池高温热管理性能,低温-25℃环境温度下连续进行8个WLTC工况循环能够有效验证48 V电池低温热管理性能。

空调的内、外循环模式对48 V电池平衡温度影响很大。对于布置在整车备胎舱内的48 V电池,高温环境条件下将空调置于最大制冷(内循环)模式时能更加有效地验证电池的热管理性能,低温条件下将空调置于采暖模式,采用最大采暖(内循环)模式电池温度上升较慢,因此在低温条件下将空调置于最大采暖(外循环)模式时能更加有效地验证电池的热管理性能。建议P0级48 V车型开发时将电池置于乘员舱内:在高温环境下,乘员舱内由于空调制冷对温度的调节,电池周围空气温度相对较低,可有效提高48 V电池的整车高温性能;在低温环境下,乘员舱内采用空调采暖进行温度调节,电池周围空气温度相对较高,可有效保证48 V电池在整车低温环境条件下的性能。