乘用车悬架系统极限强度台架试验研究

梁焕彬 樊愿华 吴博龙 刘鑫 梁天开 王高峰

(广州汽车集团股份有限公司汽车工程研究院,广州 511434)

1 前言

悬架系统的极限强度直接影响整车的安全性,其强度性能开发主要遵循V字型研发流程。在试验验证阶段,主要开展零部件、系统、整车3个级别的试验。其中:零部件类极限强度试验用于快速验证零部件的失效部位及失效形式;悬架系统极限强度试验用于验证系统的极限受载能力及失效模式;整车类极限强度试验一般在试验场进行,以坑洼路冲击、路肩冲击为典型极限工况,从不同级别冲击载荷、不同判定等级等方面对车辆结构强度进行考核。

以上各类试验中,零部件类试验的技术条件较为单一,而整车试验费用高、周期长,受环境及操作人员因素影响较大,且精度低、重复度低。系统类试验可以在零部件装配后,复原各零部件连接状态及整车受力状态,验证所有零部件及其连接处的强度,从而研究其结构失效链,故本文针对悬架系统级的台架强度试验方法展开研究,主要针对工况的选择、试验设备与台架工装设计、试验数据的测量与处理、试验结果的判定以及实际台架应用案例方面进行分析。

2 工况的选择

工况的选择主要是指确定悬架的初始装配状态、加载点位置、加载方向及载荷加载的形式[1]。

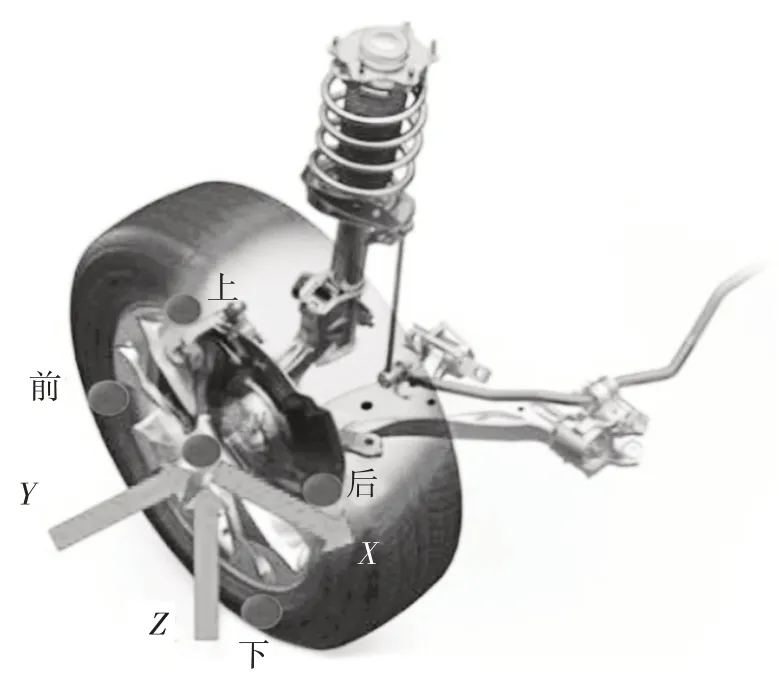

悬架的初始状态是指装配后的悬架处于满载、设计载荷、空载等状态。加载点及加载方向如图1所示,其中:加载点位置5个,包括轮心及轮缘的前方、后方、上方、下方4个点;加载方向为整车坐标系的X向、Y向、Z向。

图1 悬架系统的强度加载方案

在理想状态下,台架试验应能关联整车实际受力工况,特别是需要调查整车状态下的失效模式。但整车工况通常受多个方向力的同时作用,如急减速通过减速带同时承受X向和Z向的冲击,受不同角度的路肩撞击时承受X向和Y向的冲击,而台架只能对某个方向进行其极限强度的验证。常见的加载方向工况如表1所示。

表1 悬架系统强度台架试验工况

载荷加载的速度也是重要参数。静强度试验要求的加载速度较低,一般可设置100 N/s或规定2 min内完成试验,方便试验过程的观察及评价;冲击强度试验要求的加载速度较高,例如,为了更接近实车撞击工况,需要在几十毫秒内完成整个车轮侧向变形位移的加载过程。

3 试验设备与台架工装的设计

静强度试验通常采用伺服作动器,一般为液压伺服作动器或电动伺服作动器。冲击强度试验采用的设备有多种,如摆锤、台车、伺服作动器等。

试验台架的工装必须保证悬架系统各零件按照实车状态装配,且具有比试验样件更高的强度和刚度,确保工装在试验过程中不发生失效及变形,主要设计步骤为:

a.根据已设计完成的零件数模装配整个悬架系统,关注各零件的约束形式,确认各硬点间的相对距离;

b.在悬架系统与车身连接的位置设计安装夹具;

c.将整个悬架系统装配至台架框架内,调整施载作动器的高度,并将施载作动器装配在系统中;

d.根据不同的加载方向调整作动器的位置,并确保装配完成的加载作用点满足空间布置要求;

e.在作动器与轮胎替代件之间增加高度可调的导向机构,根据不同车型轮心或轮毂边缘位置高度的不同加以调节,保证加载过程中方向一致,有效消除施载作动器的径向力;

f.对所设计的夹具做强度校核,优化夹具结构,特别是冲击强度反力装置,进行反力架受冲击作用力时的强度校核。

g.依据试验加载行程的要求,在数模上模拟复现,以检查夹具与悬架系统各零件是否存在动态干涉。

根据以上步骤,本文设计了一种台架方案,如图2所示,约束部位采取框架式结构,更改少量工装即可实现多种不同悬架规格的装配,提高了通用性及利用率。

图2 悬架系统纵向加载试验台架方案

4 试验数据的测量与处理

悬架系统强度台架试验一般需要测量加载载荷和加载的位移,可利用位移-载荷曲线测算屈服极限及峰值载荷。

如图3所示,针对拟合的位移-载荷曲线提取斜率,发生明显变化(25%)的拐点L1为屈服极限[2],曲线中的峰值点L2为峰值载荷。

图3 加载位移-载荷曲线

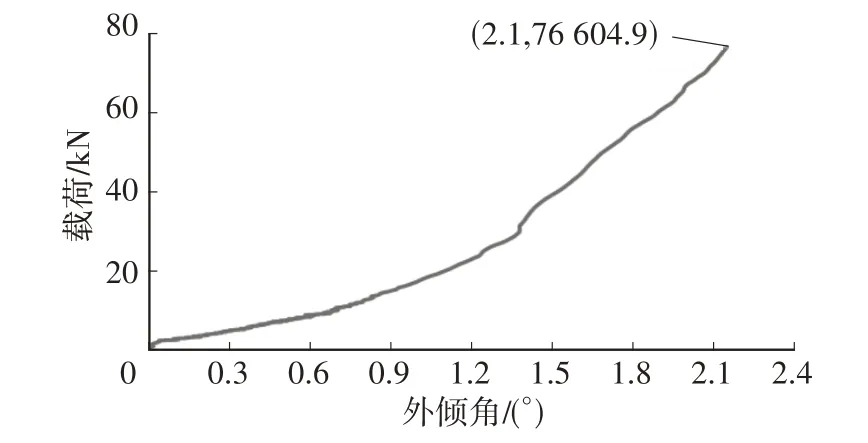

除位移-载荷曲线外,可以根据试验需求对试验过程中的一些变化量进行测量,如关键点的应力应变、零部件的相对位移变化、四轮定位参数中外倾角的变化。根据不同的测试需求制定不同的方案,本文以外倾角的测量为例开展说明。

外倾角测量所需设备为100 mm顶杆式位移传感器2个、数据采集设备1套。在车轮替代工装上安装测试用的位移传感器,传感器1通过轮心,传感器2位于竖直向上距离为L处,如图4所示。

图4 外倾角测量的传感器布置方式

外倾角的计算公式为:

式中,α为外倾角;LA为传感器1位移;LB为传感器2位移。

实际试验过程中,采集并计算获得的外倾角与加载载荷的关系如图5所示。可结合加载曲线分析判断悬架系统的变形趋势及屈服点等特征。

图5 外倾角-载荷曲线

5 试验结果的判定

进行极限强度试验时,悬架系统的薄弱部件将发生失效,失效模式一般为屈服、断裂、松脱,如图6所示。

图6 悬架系统极限强度试验常见失效模式

强度试验的结果一般依据载荷及悬架零部件的失效情况综合判定。悬架系统结构比较复杂,可以分多个层级描述不同的失效状态,并给定对应的载荷要求。结果判定示例如表2所示,分为4个层级,失效程度逐级递增。其中,G为单轮满载轮荷。

表2 悬架系统强度结果的判定

载荷要求可以通过整车试验或根据经验获取。由整车试验获取时,先进行整车极限载荷工况(如冲坑、路沿冲击、紧急制动等)试验,采集车轮处受力数据,并通过应力-强度干涉模型解算出载荷系数Ks,载荷要求F=KsG[3]。

另外,对比试验前、后悬架系统各连接点的紧固力矩也是一种评价试验结果的方法,如要求试验后力矩变化小于20%。

6 零部件台架与系统台架强度的结合应用

零部件台架具有快速验证的优势,当系统构件出现强度缺陷时,可以通过零部件台架快速验证优化。零部件试验与系统台架试验相结合,可以快速调查、验证质量问题,如图7所示。

以某车型的后悬架系统强度验证为例,其在侧向力工况下,失效模式为后上摆臂定位孔处断裂,如图8所示。其余工况也出现屈曲的失效现象,可以判断为典型的最薄弱部件,需要进行针对性改善。

图8 后上摆臂断裂失效模式

经过初步分析,失效原因为其是单板冲焊件,板厚不足,屈曲强度低,大载荷作用下易出现断裂或屈曲失效。进一步分析,摆臂改进为中空盒状钣金冲焊结构,增大横向断面,并以此类型结构进行优化。后上摆臂优化方案如图9所示。

图9 后上摆臂优化方案

设计优化后,先进行零部件台架验证,如果零部件的屈曲强度存在明显提高,则装配到系统进行验证。反之,则需继续改进。后上摆臂优化后零部件强度试验结果如图10所示,由图10可以看出,优化后的屈曲强度为原方案屈曲强度的1.5倍,优化效果较好。

图10 后上摆臂优化后零部件强度试验结果

零部件台架试验验证通过后,在悬架系统台架上对原失效工况及其他相关工况进行验证,得出系统极限强度的载荷峰值比优化前提高了25%,表明优化有效,如图11所示。

图11 上摆臂优化前、后悬架系统强度试验结果对比

7 结束语

悬架系统极限强度试验需要选定合适的工况、设计合理的试验台架以及完善试验数据测量的手段,以保证试验的精度和有效性。后续可通过试验量的累积,完善试验结果的评价指标,获得更有指导性的试验结果,为悬架结构设计及仿真提供有效参考,并为悬架结构进一步轻量化提供方法支持,同时提升对售后零件失效形式的风险评估能力。