物理参数对高温质子交换膜燃料电池性能的影响研究

邓美隆 刘宇航 张凯

(1.海南热带汽车试验有限公司,琼海 571400;2.海南大学,海口 570228)

1 前言

氢能和燃料电池技术能够有效缓解当前全球面临的能源危机和环境污染。在燃料电池类型中,质子交换膜燃料电池(Proton Exchange Membrane Fuel Cell,PEMFC)因其性能高、平衡装置简单等优点受到了学术界和工业界的高度关注[1-3],但受到技术储备、基础设施及综合成本等多种因素的影响,实现燃料电池的进一步商业化还需提高电池的性能,解决成本、耐久性等关键性问题[4-9]。根据工作温度的不同,PEMFC可分为低温PEMFC(LT-PEMFC)和高温PEMFC(HT-PEMFC)2种[10-13]。

许多学者已经进行了HT-PEMFC的研究[14-17]。J.Benziger等[18]研究了阴极氧气浓度对PEMFC性能的影响,结果表明,燃料电池的阴极处使用空气作为氧化剂会大幅降低其性能。F.J.Pinar等[19]研究了基于单电池聚苯并咪唑(Polybenzimidazole,PBI)膜的HT-PEMFC使用重整制氢方式运行的性能,结果表明,阴极氧气浓度为30%时可以防止较高氧气浓度下发生腐蚀。P.V.Belyaev等[20-21]利用MATLAB/Simulink软件建立了HT-PEMFC模型,通过提高氧气浓度的方法来补偿氧化剂消耗,结果表明,空气流速降低100 L/min可以增加2.5%的氧气浓度。陈果等[22]借助MATLAB/Simulink平台,研究了空气和氧气分别通入HT-PEMFC中的性能,结果表明,用氧气作为氧化剂可显著提升燃料电池的功率。李赏等[23]通过瞬态测试方法结合理论分析,研究了阴极氧气浓度对PEMFC动态响应特性的影响,结果表明,随氧浓度增加,PEMFC动态响应时间线性减少。

根据现有的燃料电池相关研究,工作温度、膜层厚度和氧气浓度可能影响HT-PEMFC的性能。工作温度升高可以提高HT-PEMFC的性能[24-25]。对于膜层的研究大多集中在材质方面[26],膜层厚度对性能的影响方面研究较少,对于燃料电池中氧气浓度的研究也较少。因此,本文研究氧气浓度、工作温度和膜层厚度对HT-PEMFC性能的影响,建立HT-PEMFC的三维模型,并进行试验验证。

2 仿真模型

2.1 模型描述

本文通过多物理场仿真软件COMSOL Multi⁃physics 5.6平台中的燃料电池模块建立了如图1所示的稳态HT-PEMFC模型,模型由阳极气体通道、阴极气体通道、阳极气体扩散层、阴极气体扩散层、阳极催化剂层、阴极催化剂层和质子交换膜组成。根据现有研究[27]中提供的尺寸等物理参数建立了数学模型,模型中的几何参数如表1所示。

图1 HT-PEMFC的几何模型

表1 模型的几何参数 mm

为了简化计算,HT-PEMFC模型计算过程中作如下假设:

a.所有的运行工况为稳态;

b.模型中的气体流动均为层流;

c.反应气体均为理想气体;

d.模型中的气体扩散层和催化剂层均为均质材料且各向同性;

e.质子交换膜不发生气体渗透现象;

f.电池工作温度保持在水的沸点以上,反应生成的水均为气态。

2.2 控制方程

该模型的控制方程涉及的守恒定律包括质量守恒、电荷守恒和动量守恒。在气体扩散层和质子交换膜中反应气体的传质只考虑扩散通量的方向。斯特凡-麦克斯韦(Stefan-Maxwell)方程和菲克(Fick)方程用于描述反应气体的扩散,法拉第定律用于表示电化学反应中电流与反应物消耗之间的关系,达西(Dacry’s)定律用于描述气体扩散层、催化剂层和膜中的气体流动,巴特勒-沃尔默(Butler-Volmer)方程用于描述电流和电压之间的关系[28]。

由于在燃料电池中存在不可逆的电压损耗,所以其输出电压总是小于理论电压。HT-PEMFC的输出电压Vcell为:

式中,Er为理论电压;ηact为活化损耗;ηohmic为欧姆损耗;ηconc为浓度损耗。

理论电压Er由能斯特(Nentes)方程获得:

式中,T为HT-PEMFC的运行温度;R为气体常数;F为法拉第常数;P(H2)、P(O2)、P(H2O)分别为氢气、氧气、水的分压。

活化极化发生在电极表面之间,主要由于克服电化学反应能垒引起。阴极活化极化现象可由塔菲尔(Tafel)方程表示为:

式中,ic为阴极电流密度;a为催化剂层比表面积;为阴极参考电流密度;C(O2)为氧气浓度;Cref(O2)为参考氧气浓度;αc为阴极转移电子数;ηc为阴极电压损耗。

阳极极化现象可由巴特勒-沃尔默方程表示为:

式中,ia为阳极电流密度为阳极参考电流密度;C(H2)为氢气浓度;Cref(H2)为参考氢气浓度;αa为阳极转移电子数;ηa为阳极电压损耗。

欧姆极化相当于燃料电池的内阻,其主要取决于电解质材料的电导率,温度对其影响不大。根据欧姆定律,欧姆极化现象可表示为:

式中,i为电流密度;tm为聚合物膜的厚度;σm为电导率。

浓差极化主要发生在大电流工作条件下,电化学反应速度极快,电极处的反应物迅速消耗,燃料得不到及时补充导致压力下降,从而产生反应物浓度差。浓度损耗的计算公式为:

式中,iL为极限电流密度;n为电子数。

燃料电池堆的输出电压由单片电池输出电压与串联成电池堆的单片电池数量计算得到:

式中,Vst为燃料电池堆的输出电压;ncell为HT-PEMFC堆中的单片电池数量。

HT-PEMFC堆的输出功率等于电压与电流的乘积,电流由电流密度与电池的活性面积的乘积得到。HT-PEMFC堆的输出功率PFC为:

式中,A为燃料电池堆的活性面积。

2.3 模型参数与边界条件

本文提出了一种基于PBI膜的HT-PEMFC数学模型。HT-PEMFC的运行温度为160℃,膜电导率为9.86 S/m。单电池模型的阴极通入不同浓度的氧气,阳极通入纯氢气,氢气的入口浓度固定为7.43%。模型中使用的物理参数如表2所示。

表2 模型中的输入参数

HT-PEMFC模型中所使用的边界条件如下:

a.单元内的所有边界都是连续的;

b.通道外所有壁的边界条件为无滑移;

c.阴极和阳极的入口边界都设置为充分发展流动;

d.所有其他边界设置为对称;

e.阴极和阳极反应气体出口边界均以压力形式流出。

3 结果与讨论

3.1 模型验证

使用HT-PEMFC模型前,须对其进行验证以确保模型的可靠性。根据单电池模型获得燃料电池的极化曲线结果,并与文献[29]中的试验结果进行比较,如图2所示。

图2 模拟结果与试验数据对比

由图2可知,燃料电池电压为0.7 V所对应的电流密度为0.11 A/cm2,而单通道电池模型获得的电流密度为0.10 A/cm2。模拟与试验结果之间的偏差是由燃料电池中电化学反应动力学引起的活化损失造成的。通过改变仿真模型中的动态参数,可以使得模型模拟的结果与试验结果更接近。燃料电池运行电压为0.6 V时,HT-PEMFC模型中模拟对应的电流密度为0.38 A/cm2,而试验数据为0.39 A/cm2,二者非常接近,数值模拟得到的数据结果与试验结果相对偏差小于8.61%,模型得到验证。因此,HTPEMFC模型的仿真结果可以很好地模拟燃料电池性能,该模型可以用于燃料电池的性能研究。

3.2 氧气浓度对HT-PEMFC性能的影响

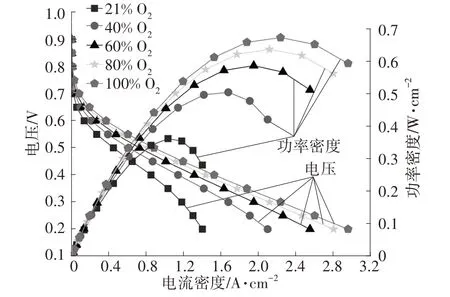

建立单通道HT-PEMFC模型,在运行温度为160℃、标准大气压条件下进行模拟。在单通道电池模型中,得到不同氧气浓度下的最大功率。空气的化学计量比是影响燃料电池性能的主要因素,因此设定氢气的化学计量比为1.2。在单通道燃料电池模型中,阳极的氢气流量是固定的,阴极的气体通道始终通入氮气和氧气,因此无论氮气的浓度是多少,阴极处的水蒸气始终是均匀的。图3显示了在温度不变的条件下,HT-PEMFC单电池模型中阴极通入不同氧浓度得到的电压和功率密度与电流密度的极化曲线。

图3 不同氧气浓度条件下HT-PEMFC的极化曲线

由图3可以看出,随着供给到燃料电池阴极侧的氧气浓度提高,氧气与氢气发生反应产生的电流密度增大,提高了燃料电池的输出功率。由于燃料电池的电流密度与氧气浓度有关,在保证其他参数不变的条件下,氧气浓度越高,电流密度越大。燃料电池中通入空气和纯氧时产生的最大功率密度分别为0.36 W/cm2和0.67 W/cm2,对应的电流密度分别为1.03 A/cm2和2.24 A/cm2。

图3仅列出了氧气浓度分别为21%、40%、60%、80%和100%条件下通入HT-PEMFC的阴极中得到的功率密度和电流密度与电压的极化曲线,可以看出,氧气浓度为21%、40%、60%、80%、100%对应的最大功率密度分别为0.36 W/cm2、0.5 W/cm2、0.59 W/cm2、0.64 W/cm2、0.67 W/cm2,并且每个氧气浓度对应的功率极化曲线中都有最大功率密度。在燃料电池中,阴极气体通道的气体成分与催化剂层的气体成分相同,那么纯氧或O2/N2混合气体之间极化曲线的热力学位移取决于氧气浓度。氧气浓度对燃料电池的输出功率影响很大,可以通过改变燃料电池阴极侧的氧气浓度来提高HT-PEMFC的输出性能。氧气通入燃料电池阴极中的浓度不足可能会降低燃料电池的输出性能,缩短聚合物膜层寿命。

3.3 运行温度对HT-PEMFC性能的影响

图4所示为不同运行温度下模拟燃料电池得到的电压和功率密度曲线,可以看出,随着燃料电池运行温度的升高,HT-PEMFC的输出性能提高。燃料电池运行电压从0.9 V下降到0.6 V后,电压和电流密度的极化曲线几乎重叠,因为在该电压区域内,运行温度对电流密度没有显著影响,而该区域的电压降低是由燃料电池在反应过程中存在不可逆的活化损耗引起的,并且活化损耗不受燃料电池运行温度的影响。因此,HT-PEMFC模型中温度保持不变,燃料电池在低电流密度下的性能大致相同。燃料电池的极化曲线中欧姆损耗为线性部分,主要受膜电阻影响,聚合物膜中质子的传递机理表明,膜的离子电导率是温度的函数,因此,极化曲线的线性部分主要受膜电导率的影响,膜的电导率受HT-PEMFC的工作温度影响。从图4中可以得出,HT-PEMFC的工作温度在100℃、120℃、140℃、160℃和180℃条件下的功率密度分别为0.23 W/cm2、0.25 W/cm2、0.27 W/cm2、0.28 W/cm2和0.29 W/cm2。而燃料电池运行温度从100℃提高到120℃后,燃料电池的功率密度提高了8.6%,但燃料电池运行温度从160℃提高到180℃后,功率密度仅提高2.9%,温度变化对HT-PEMFC在低温条件下的性能影响更为显著。

图4 HT-PEMFC在不同运行温度下的极化曲线

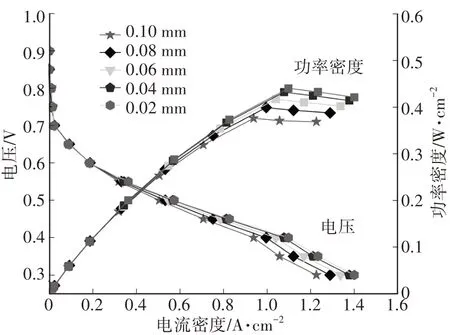

3.4 膜厚度对HT-PEMFC性能的影响

常见的PBI膜层厚度约为40µm。因此,本文在运行温度为160℃、催化层厚度为20µm的条件下,研究膜层厚度分别为20µm、40µm、60µm、80µm、100µm和120µm时HT-PEMFC的性能。如图5所示,随着膜层厚度的增加,HT-PEMFC的各项性能逐渐降低。其中,膜层厚度不影响开路电压,但可能改变极化曲线中的欧姆损耗和浓度损耗。在HT-PEMFC中,离子导体是磷酸单晶体,而不是PBI膜,PBI膜结构中含有大量的磷酸单体。因此,HTPEMFC中使用较薄的膜层具有较小的内阻,可减少欧姆损耗和浓度损耗,从而提高电池性能。然而,HT-PEMFC中使用的膜层不能过薄,因为PBI膜层要有足够的机械强度,以维持在高温条件下发生的电化学反应。燃料电池中的PBI膜层在长时间运行后,膜层降解速度越快、膜层厚度越薄,结构可靠性越差,越容易发生断裂。因此,最佳的膜厚度约为20~60µm。

图5 不同质子交换膜厚度条件下得到的极化曲线

4 结束语

本文利用COMSOL软件建立了HT-PEMFC的三维模型,分析了工作温度、氧气浓度和质子交换膜厚度3个主要参数对燃料电池性能的影响。结果表明:提高氧气浓度和工作温度,HT-PEMFC的性能明显提高,工作温度从100℃提高到180℃后,HT-PEMFC的性能明显提高,合适的工作温度范围为160~180℃,在此温度范围内,既保证了燃料电池的性能,又降低了高温条件下的维护成本;HTPEMFC性能受质子交换膜厚度的影响,膜层越薄,其内阻越小,HT-PEMFC的性能越好,但是质子交换膜越薄,就越容易被机械和气体的挤压损坏,适宜的膜层厚度为20~60µm。