EPB盾构螺旋输送机的参数多目标优化

陈怀远,陈江义,秦东晨,朱 强

(郑州大学 机械与动力工程学院, 郑州 450001)

0 引言

盾构是一种全断面隧道掘进机[1],随着国内各大城市地下空间的逐步开发,土压平衡盾构机施工已成为现在地铁隧道开挖的首选方式[2],工业和技术的快速发展,使得对盾构掘进的效率和性能的要求越来越高。螺旋输送机作为土压盾构机渣土输送系统的重要组成部分[3],必须要具备优秀的排渣能力,其结构参数对输送性能、功率损耗和抗磨损强度联系复杂,选取合适的参数对螺旋输送机甚至盾构整机都具有较大的影响。

国内外已有许多学者对盾构螺旋输送机及相关领域进行了研究分析,如:王默[4]利用EDEM对盾构螺旋输送机的输送特性进行了研究,说明离散元法对于土体研究更加符合实际情况;张文[5]以EPB盾构螺旋输送机的空心轴内径和螺旋叶片厚度为变量,以螺旋输送机最小质量为优化目标,通过理论公式建立目标和约束条件函数,对EPB盾构螺旋输送机进行了轻量优化;张言龙[6]以EPB盾构螺旋输送机螺旋体的叶片直径、螺杆直径和螺距为设计变量,以螺旋空腔体积为优化设计目标,得出最佳参数组合的优化方案。余书豪等[7]采用离散元法,获得垂直螺旋输送机性能指标,通过单目标遗传算法,对输送机的填充系数、转速等参数进行优化。贺福强等[8]将辣椒输送机最大主应力作为目标,基于遗传算法获得最优设计变量。甘镇瑜等[9]以螺距、转速和输送长度为变量,进行多目标优化提高了混凝土螺旋输送机的输送效率。

以上研究具有一定的成效,但是目前将输送机安装倾角作为优化变量的研究并不多见,且将磨损量作为优化目标协同输送量和功耗的多目标优化还有所欠缺,而在实际工程中,螺旋输送机磨损是导致盾构故障的重要因素。因此,为提高EPB盾构螺旋输送机的输送效率,减小输送机螺旋体的磨损并降低运输过程中的功率损耗,本文选取EPB盾构螺旋输送机安装倾角、螺距、轴径、螺旋内径4个因素作为优化变量,设计正交试验,基于离散元软件EDEM对不同因素和水平下的螺旋输送机进行仿真分析,得到EPB盾构螺旋输送机输送量、螺旋体磨损量和功耗与各个因素的关系,通过数据拟合的方法得到优化变量与性能指标之间的关系,并提出一种基于NSGA-Ⅱ(改进多目标遗传算法)算法和熵权TOPSIS法的寻优方法,求得盾构螺旋输送机的最佳参数组合,达到高效节能抗磨损的目的。本研究为EPB盾构螺旋输送机结构设计的改进提供了一定的参考。

1 EPB盾构螺旋输送机性能仿真

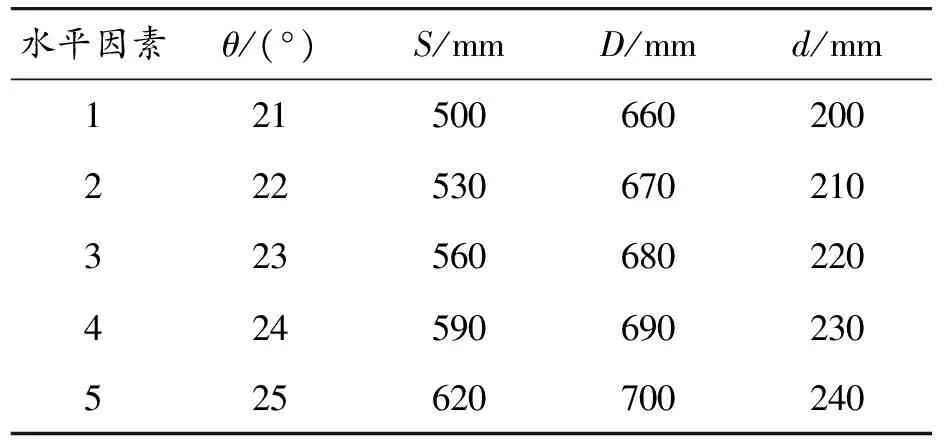

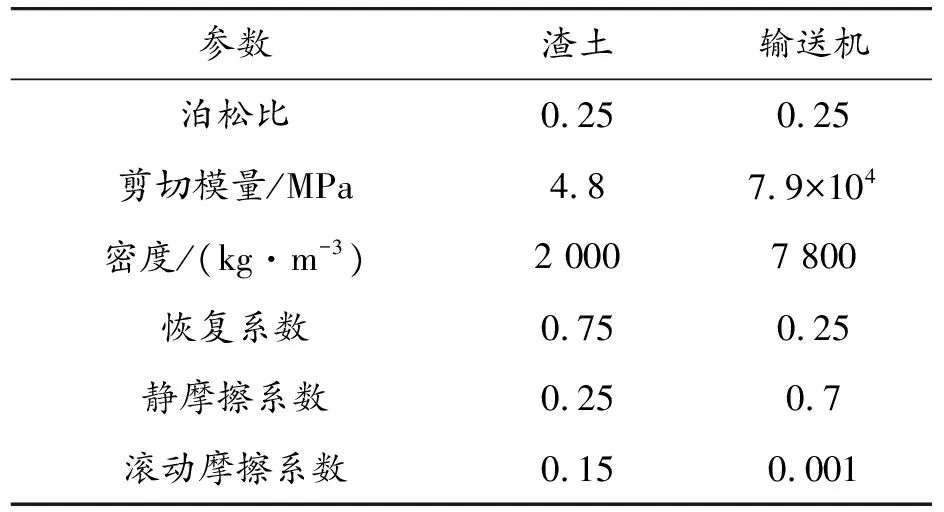

螺旋输送机各性能指标与设计变量之间不容易找到显式的函数表达式,为便于优化,需要构造表达性能指标的数学模型。构造模型可采用数据拟合的方式,为了获得可拟合的数据,这里采用离散元软件对螺旋输送机的性能指标进行仿真计算。以某公司生产的6.28 m土压平衡盾构机用螺旋输送机参数作为仿真对象[10],该型号的输送机参数分别为:安装倾角θ为23°,螺距S为560 mm,螺旋内径D为680 mm,螺旋轴径d为220 mm。将其三维模型导入离散元软件,建立离散元分析模型,如图1所示。选取螺旋输送机的安装倾角、螺距、螺旋内径、螺旋轴径作为设计变量,即X=[x1,x2,x3,x4]T=[θ,S,D,d]T,其中X为参数向量,xi分别代表4个变量。仿真计算过程中,采用正交设计方法,将影响性能指标的4个设计变量各分为5个水平,其水平因素见表1,采用L25正交表进行正交设计。查阅相关文献获得输送物料的物理参数,具体如表2所示,在软件中进行设置。

图1 螺旋输送机EDEM分析模型

表1 水平因素表

表2 输送物料物理参数

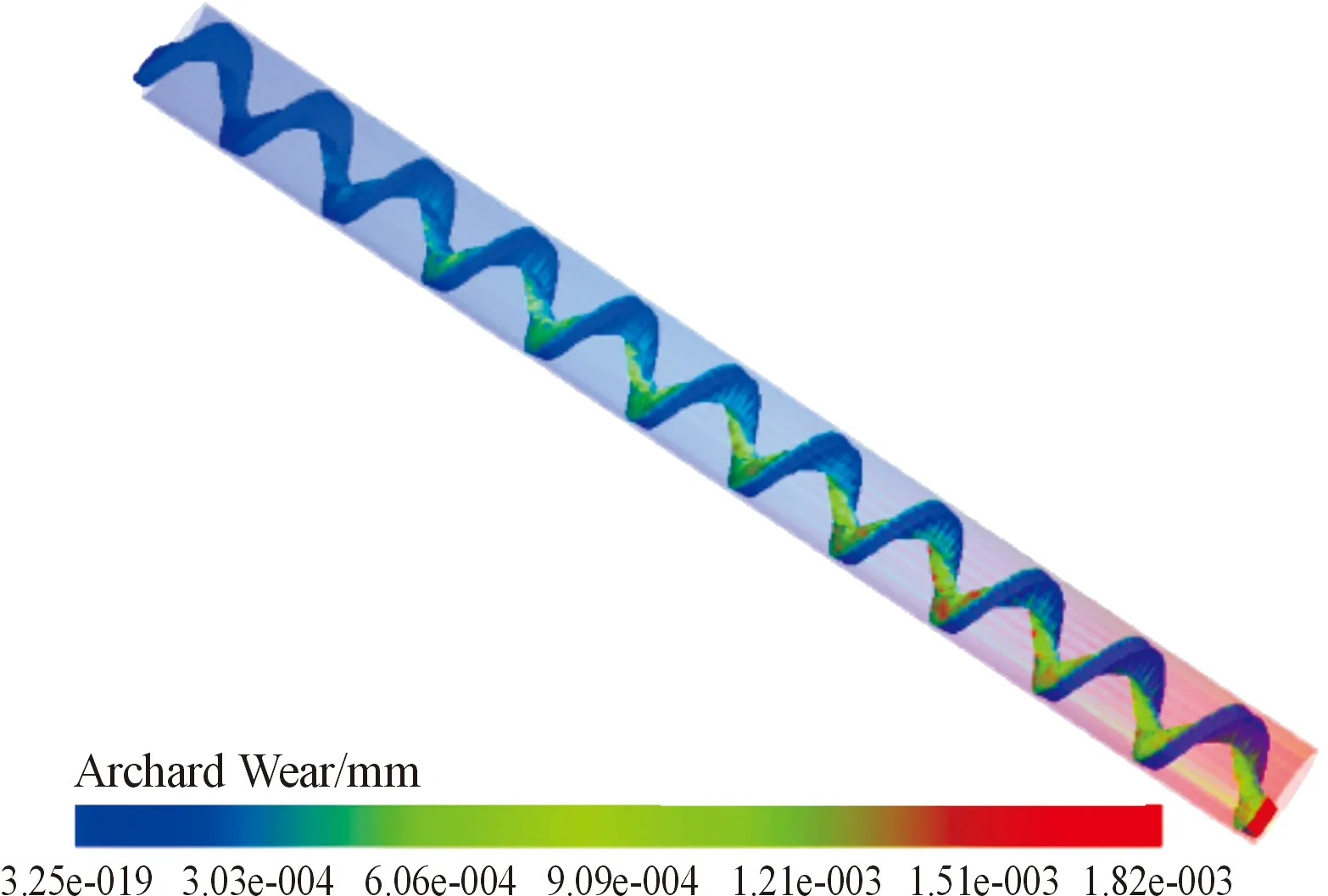

将质量流率L螺旋体平均磨损量M和功率损耗P作为性能指标。质量流率是指输送物料在单位时间内通过垂直于螺旋轴的某一平面的质量,可由EDEM后处理软件获得。螺旋轴磨损量由EDEM软件中Archard Wear磨损模型获得,该模型适用于疲劳磨损和磨粒磨损,其评价指标为输送物料对机器磨损深度的估值,计算原理如式(1),功耗可通过螺旋轴转速及阻力矩来计算获得,这两个参数很容易由EDEM的后处理软件获得。

(1)

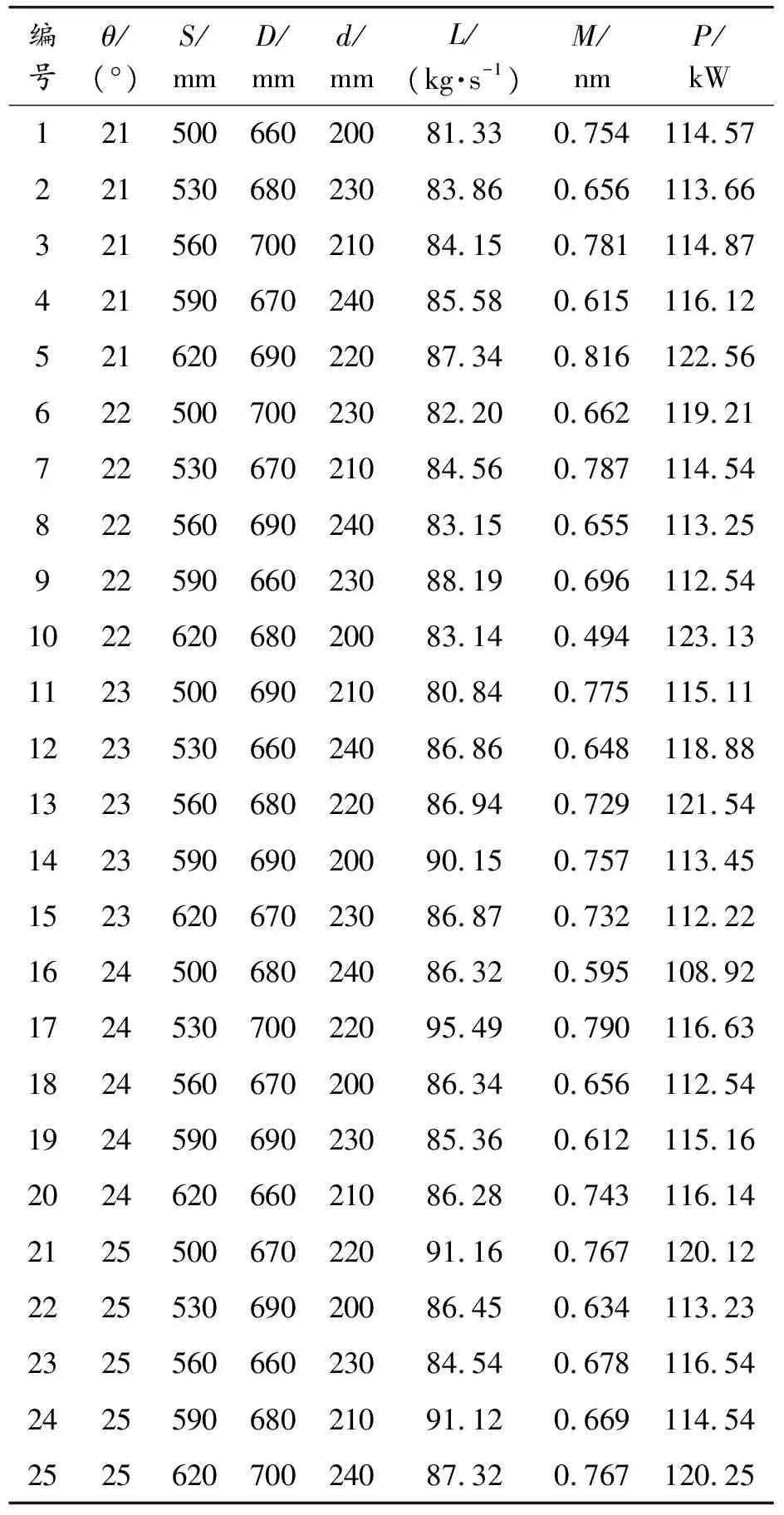

式中:W为磨损常数;fn为法向接触力,N;dt为切向磨损距离,m;A为磨损面积。在EDEM软件中建立仿真模型并完成仿真参数设置后,即可对质量流率、螺旋体磨损量和功耗3个指标进行仿真计算了。根据正交参数表,进行25次性能仿真计算后获得的结果如表3所示。

表3 正交仿真结果

2 仿真结果的可靠性验证

由于EPB螺旋输送机的仿真过程较为复杂,而以上仿真模型的建立、参数的选取均来源于理论公式和相关文献,并不能说明此模型的可靠性[11]。将本文所获得的数据与前人的理论计算、文献[12]中的仿真结果基本一致。

2.1 质量流率可靠性验证

盾构螺旋输送机输送量计算公式为:

(2)

式中,φ为填充率,取0.8。

由式(2)可得该螺旋输送机的输送量为95.15 kg/s,而仿真结果中质量流率值为 83~96 kg/s,与理论值基本一致。

2.2 磨损量可靠性验证

该盾构螺旋输送机仿真过程中螺旋轴磨损量和文献中螺旋轴磨损量分别如图2和图3所示。两图对比,磨损量数值和螺旋轴各位置的磨损程度都比较吻合。

图2 仿真过程中螺旋轴磨损量

图3 文献[12]中螺旋轴磨损量

2.3 功率损耗可靠性验证

盾构螺旋输送机功率计算公式为:

(3)

式中:K为安全系数,取1.2;f为物料与螺旋输送机间的摩擦系数,取0.25;L1为有效输送长度,为7 m;H′为物料在土仓的积压高度,为6 m;L′为进料口长度,为0.5 m。

由式(3)可得该螺旋输送机的消耗功率为118.25 kW,与仿真值基本一致。

综上所述,可认为EPB螺旋输送机模型参数和仿真参数的设置是合理的,即该仿真能够模拟现实的输送过程。

3 性能指标与约束函数构造

3.1 性能指标函数

根据表3中的结果,采用最小二乘法数据拟合的方法构造质量流率、螺旋轴磨损量和功耗3个指标关于设计变量的数学表达式。这里采用一次多项式、二次多项式函数和指数函数2种不同的拟合函数来进行数据拟合,根据拟合效果选择较好的拟合函数。以质量流率L为例,2种不同的拟合函数获得的表达式分别为:

1) 一次多项式拟合

L1=66.33+53.09x1+24.79x2-

25.81x3+8.79x4

(4)

2) 二次多项式拟合

L2=-1 939.89-267.05x1+67.28x2+

5 668.92x3+1 149.85x4+

(5)

3) 指数函数拟合

L3=e4.22+0.62x1+0.29x2+0.30x3-0.11x4

(6)

基于同样的操作也可以拟合出螺旋轴磨损量和功耗指标。

下面对不同拟合函数的拟合误差进行分析,分别将各组自变量代入所拟合的函数中,将得到因变量的值与仿真得出的数据进行比较,通过计算,获得误差均方根以及平均误差百分比[13]。质量流率、螺旋体平均磨损量和功耗的拟合误差分别如表4、表5、表6所示。

表4 质量流率拟合误差

表5 螺旋轴磨损量拟合误差

表6 功耗拟合误差

通过对上表的对比分析,误差均小于10%,故以误差大小作为选取的依据。对于质量流率、螺旋轴磨损量和功率损耗数学模型,均取二次多项式函数形式。

3.2 约束函数

螺旋输送机需要满足的约束条件主要有:

1) 功耗约束

由式(3),根据P≤P0,P0为该型号螺旋输送机额定功率,为160 kW。可得功耗约束函数:

(7)

2) 转速约束

螺旋输送机转速与输送量的关系为:

Qmax=47φβSρnD2

(8)

式中:Qmax为螺旋输送机最大输送量;φ为填充系数,取0.6;β为螺旋输送机倾斜系数,取0.6;ρ为物料的堆积密度,取1.4 t/m3。根据n≤[n],[n]为最大许用转速,取25 r/min,可得转速约束函数:

(9)

3) 输送机轴剪切强度约束

螺旋输送机轴剪应力应满足:

τmax≤[τ]

(10)

由

(11)

式中:τmax为轴材料极限剪应力,轴材料为20号钢,故[τ]=102.5×106N/m2,T为扭矩,T=9 550 P/n,Wn为抗扭截面系数,Wn=πd3/16。

可得抗扭约束函数:

102.5×106≤0

(12)

4) 输送机轴刚度约束

盾构排渣系统中的螺旋输送机的螺旋轴为细长轴,故限制螺旋轴最大挠度ymax不能超过许用值[y],查看手册,取许用挠度[y]:[y]=0.000 2L/2=0.000 1L。螺旋轴最大挠度ymax为

(13)

式中:a为系数,取0.005 2;E为弹性模量,N/m2,取200×109N/m2;I为螺旋轴惯性矩,m4,I=πd4/64;q为均布载荷,N/m,q=mg/L,m为螺旋体的质量。

可得刚度约束条件:

(14)

5) 边界约束

根据输送机的设计要求,确定各设计变量的边界约束条件:

(15)

4 优化及结果分析

4.1 基于NSGA-Ⅱ的多目标优化

本文涉及的盾构螺旋输送机的参数优化属于多目标优化问题。而NSGA-Ⅱ算法是基于第一代非支配排序遗传算法改进得来,其在多目标优化方面能得到非常满意的效果[14]。NSGA-Ⅱ具有全局寻优稳定,收敛速度快的优点,故采用此方法对所建立的参数多目标优化模型进行求解。

将性能指标与约束函数转化为多目标求解模型:

{maxf1,minf2,minf3),g1(x),gi(x),

i=1,2,3,4,5}

式中:f1、f2、f3分别为上节所建立的质量流率、螺旋轴磨损量和功率损耗指标函数,gi(x)为约束函数。

通过运用NSGA-Ⅱ算法,设置参数:迭代次数为300,交叉概率为0.6,种群大小为200,变异概率为0.02。对盾构螺旋输送机的质量流率、螺旋轴平均磨损量和功率损耗进行优化计算,共得到60组pareto前沿解集,各性能指标之间pareto解的关系如图4所示。

图4 多目标优化的Pareto最优解集

4.2 基于熵权TOPSIS的寻优

为了从Pareto前沿解集中选取一个最优解,采用熵权TOPSIS方法,可以结合熵值法和TOPSIS法各自的特点,对螺旋输送机性能指标进行综合评价。熵权分析法以信息熵来综合判断不同指标的权重,可提高目标权重的信服力,广泛应用于多目标优化。TOPSIS方法可将多指标评价问题转换为单个综合评价问题进行研究[15],将NSGA-Ⅱ优化获得的60组前沿解的性能指标转化为TOPSIS方法中的决策矩阵,即:

(16)

式中:m为方案数量;n为性能指标数量。

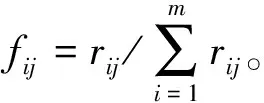

对决策矩阵进行正则化处理以达到量纲化,EPB螺旋输送机的质量流率为效益型(越大越优)指标,螺旋轴磨损量和功率损耗为成本型(越小越优)指标,其计算公式分别为:

(17)

(18)

分别计算EPB螺旋输送机各性能指标的信息熵和权重系数,信息熵计算公式为:

(19)

权重系数计算公式为:

(20)

得到各指标的信息熵及权重系数如表7所示。

表7 性能指标权重

对其加权处理,得到新的决策矩阵:

(21)

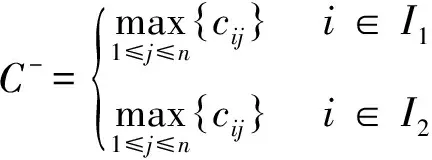

TOPSIS法采用各个指标与正、负理想解的欧式距离对其优劣选择,相应计算公式为:

(22)

(23)

式中:I1为效益型指标;I2为成本型指标。

欧式距离由下式获得:

(24)

相对贴近度由下式而得:

(25)

根据上式计算各方案的相对接近程度,并根据相对贴近度的大小进行选优,相对贴近度越大表明该方案越优,60组Pareto前沿解的相对贴近度如表8所示。

表8 欧式距离及相对接近度

各方案的相对贴近度综合评判螺旋输送机质量流率、螺旋轴平均磨损量和功率损耗,基于此确定出第10组为最优方案。该组螺旋输送机参数组合:安装倾角θ为24.69°,螺距S为613.25 mm,螺旋内径D为696.34 mm,螺旋轴径d为211.88 mm。

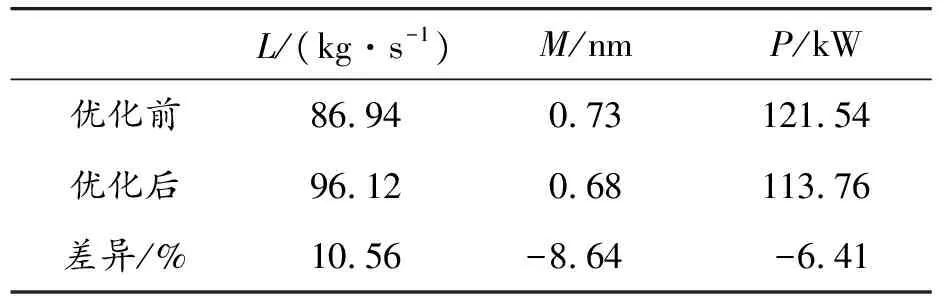

4.3 优化结果分析

根据优化得到的EPB螺旋输送机结构参数建立仿真模型,进行运输过程的仿真,相应优化性能指标如表9所示。通过与优化前的性能相比,可以发现螺旋输送机质量流率提高了10.56%,螺旋轴平均磨损量下降了8.64%,功率损耗降低了6.41%。螺旋输送机的输送效率,抗磨损性能和耗能均得到了明显的改善。

表9 优化前后性能指标

5 结论

1) 基于正交试验,通过EDEM仿真获得EPB螺旋输送机性能指标,对仿真的可靠性进行了验证。

2) 采用最小二乘法数据拟合建立了优化变量与质量流率、磨损量和功耗之间的数学模型,对不同拟合函数形式的误差进行分析,并分析了优化模型的约束条件。

3) 提出一种基于NSGA-Ⅱ算法与熵权TOPSIS法的螺旋输送机参数优化方法,由此得当螺旋输送机安装倾角θ为24.69°,螺距S为613.25 mm,螺旋内径D为696.34 mm,螺旋轴径d为211.88 mm时,输送机整体性能最好。

4) 优化后的EPB螺旋输送机在输送效率、抗磨损性能及降低运行功耗方面均得到了提升,为今后EPB盾构螺旋输送机的设计改进提供了参考。