多孔隔板注射成型随形水路优化及模具结构设计

林权,刘其南,林丽敏,刘磊,王先保

(武夷学院机电工程学院,福建武夷山 354300)

目前冷却水路的设计大多依照传统经验法则,并使用直通钻孔方式制作,但随着产品日趋复杂,以及模内结构与装置增加,在设计水路时,除了需对产品提供均匀的冷却之外,还需注意不能干涉到模具内其它机构,因此冷却水路设计空间自由度小,设计难度倍增,常造成冷却时间增加与产品产生翘曲变形等不足[1-3]。随着三维打印技术的发展以及激光烧结技术的成熟,随形冷却技术在注塑模水路设计中得到青睐,其不受传统水路加工限制,设计时更贴近产品轮廓,能有效解决产品死角积热问题,使产品整体冷却均匀,尤其对于复杂的模具结构,更能展现其优点[4-5]。笔者以多孔隔板塑件为研究对象,应用Moldex3D模流分析技术,比较分析传统常规水路与随形水路对产品成型冷却影响,探讨解决该模具的冷却效果不佳、生产周期长等问题,并进行注塑模具结构设计。

1 塑件结构工艺分析

图1为多孔隔板塑件三维结构及流道系统模型,塑件基本尺寸为78 mm×120 mm×66 mm,平均壁厚约为2 mm,多孔隔板作为仪器面板,要求外表面光滑、无明显瑕疵缺陷、强度及硬度高,成型过程不出现短射、裂痕、空孔、凹痕等缺陷。塑件顶面有两个通孔与一个沉头孔,沉头孔部分壁厚较小,容易出现短射,如图1中A点位置。塑件前端面设置有一个窗口孔,侧面设置有若干个卡扣连接孔,以及内侧边缘分布有较多的连接卡扣,使塑件外轮廓部分壁厚较大,为主要散热区域,如图1中B点位置。塑件后侧中部,有一个长40 mm的连接柱,为局部热节点,如图1中C点局部视图所示。多孔隔板塑件材料选用来自奇美公司的丙烯腈-丁二烯-苯乙烯塑料(ABS)材料,牌号为PA-765,材料模具温度范围为40~80 ℃,熔体温度范围为195~235 ℃,绝对最大熔体温度为255 ℃,顶出温度为90 ℃,最大剪切力为0.3 MPa,最大剪切速率为50 000 s-1,熔体密度为1.09 g/cm3,当熔体温度为215 ℃时,材料热导率为0.27 W/(m·K),比热为2 000J/(kg·K)。

图1 塑件三维结构及流道系统

从图1多孔隔板结构分析可知,成型加工的关键是塑件各面的成型孔及周边卡扣,模具需要在多个方向采用侧向分型与抽芯机构,综合考虑塑件的产量、精度、模具生产成本等因素,选择采用一模一腔布局,分型面选取塑件轮廓最大处,曲线分型,塑件主要成型零部件结构设计如图2所示。塑件外表面定模型腔部分采用一体成型,塑件内表面动模部分由主型芯与局部镶件滑块等组合构成。

图2 塑件成型零部件结构

2 成型浇注系统设计

通过利用Moldex3D最佳浇口位置分析模块,结合图2塑件成型零部件结构设计,选择在塑件内表面靠近A点的筋板上设置潜伏浇口,这种设计不仅不影响塑件外观,而且进料区域接近塑件中心,既有利于成型压力布局,又有利于薄壁沉头孔充填,流道系统构成如图1所示。图1中锥形主流道始端直径为3.5 mm,锥度为2°,圆形分流道直径为8 mm,锥形潜伏浇口始端直径为1.5 mm,末端为5.0 mm。通过利用Moldex3D成型窗口模块,获得成型工艺参数如下:模具温度为80.0 ℃,熔体温度为235.0 ℃,注射时间为0.6 s,开模时间为5.0 s。为了更贴近真实生产过程,模拟注射生产过程中的参数变化,充填控制手段采用相对螺杆速度曲线的流道速率与注射体积,当注射体积百分比分别为10.0%,15.0%,30.0%,40.0%,50.0%,60.0%,70.0%,80.0%,90.0%,100.0%,对应的熔体流动速率为25.8%,25.8%,63.5%,74.5%,75.0%,91.5%,100.0%,59.6%,41.9%,22.3%。

3 冷却系统设计

3.1 常规水路设计

常规冷却水路是在模具型腔板或型芯上钻孔加上水嘴、堵头形成水路,依据多孔隔板塑件结构和流道型腔布局,建立常规冷却系统模型如图3所示。水路采用传统加工工艺,分别是位于塑件上方和下方的一条阶梯式直通冷却回路,水路直径统一设计为8 mm,依据传统1∶3∶5规则进行水路排列[6-7],即水路直径∶水路中心至型腔表面距离∶相邻水路间中心间距的比值为1∶3∶5,并设置冷却水雷诺数为10 000,冷却水温为40 ℃。

图3 常规水路冷却系统模型

3.2 随形水路设计

随形水路是由带水路的成型零件通过将金属粉末激光烧结成型而成,常见的冷却水路的截面形状有圆形、椭圆、U形等,由于圆形截面的管道比较适合选择性激光熔化(SLM)成型工艺,且不存在尖角,从而减小了边角处的热应力积累,避免了在较大注射压力作用下发生模具开裂损坏等情形[8-9]。从图2多孔隔板模具成型结构分析,该塑件冷却可分为定模和动模两部分,塑件外表面为一体式定模型腔成型,依据实践经验,外表面的冷却效果一般优于内表面,因此随形水路设计主要考虑在成型内表面的动模型芯上进行构造,以加强塑件内表面冷却,缓解积热,均衡动定模温。图4为多孔隔板塑件随形水路设计方案,在动模型芯内部沿着多孔隔板的形状空间布局设置随形冷却水路,巧妙地避开了其它成型结构零件,冷却介质相关参数设置与常规水路一致。

图4 随形水路冷却系统模型

4 模流结果分析

4.1 水路形式对冷却时间影响

多孔隔板塑件原料为ABS PA-765,其顶出温度为90 ℃,所以只有当产品中心层各部分温度低于90 ℃时,才能进行产品顶出,以确保顶出时产品强度能承受顶出力,避免因刚性不足,在顶出时造成产品变形或破裂。另外在产品顶出后,为了避免因产品各部位温差太大而发生收缩不均与翘曲,最终导致产品变形从而影响质量,故对于产品脱模条件,除了需要低于顶出温度外,还需确定产品最厚处与较薄处中心层的温度差不大于5 ℃。在此,为了观察冷却分析过程中产品内部温度随时间的变化,在图1中选取远离浇口位置的塑件最厚处B点与离浇口较近的较薄处A点作为参考点,利用Moldex3D进行模流分析。

图5为产品中心层温度随时间变化的曲线,其中图5a为常规水路中心层温度随时间变化曲线,图5b为随形水路中心层温度随时间变化曲线,由图5可知,常规水路中塑件A和B点的温度分别于8.4 s和12.2 s低于材料顶出温度,在28.5 s时两点温度差小于5 ℃,达到可以脱模顶出状态;随形水路中塑件A和B点的温度分别于6.5 s和9.5 s低于材料顶出温度,在19.8 s时两点温度差小于5 ℃,达到可以脱模顶出状态。由此可知,随形水路达到可顶出温度的时间减少24%,并进一步减小产品温差到达小于5 ℃的时间,可以节约成型周期时间30.5%,主要原因是随形水路的传热面积明显大于常规水路,随形水路也更贴近热源。

图5 产品中心层温度随时间变化曲线

4.2 水路形式对热移除效率影响

冷却水路与产品距离越近、水路内冷却液雷诺数越高、冷却液与模具间温差越大,热移除效率则越高,所以通过比较热移除效率可以观察哪些水路能排除更多的热量,可以了解水路各个区域的运作情形[10]。冷却成型周期内,冷却水管的热移除效率计算如下:若Qc表示透过水管放热量,Qm表示模座在成型过程总散热量,则可以把热移除效率定义为Qc=[Qc/(Qc+Qm)]×100%,此数据代表通过各水管吸收热量的百分比(效率),其中正值代表吸热,负值代表放热。

多孔隔板塑件设计冷却水温为40 ℃,水温上限为45 ℃,模具型腔表面温度上限为80 ℃,冷却水雷诺数为10 000,图6a为常规水路热去除效率模流分析结果,图6b为随形水路热去除效率模流分析结果。通过图6a和图6b的模流冷却分析结果可知,对于常规水路布局,定模水路移除热量为34.680%,动模水路移除热量为45.806%,标准差为5.556;对于随形水路布局,定模水路移除热量为21.919%,动模水路移除热量为60.176%,标准差为2.579,两者比较发现,内表面为主要热移除区,随形水路吸收了更多的热量,尤其是动模部分,热移除效率提高了23.8%,显著提高了塑件内表面散热效果。另外,从入口到出口的水路内冷却液温度变化,常规水路为2.17 ℃,随形水路为1.23 ℃,都满足水路温升小于3 ℃的标准。

图6 水路热移除效率

4.3 水路形式对零件温度影响

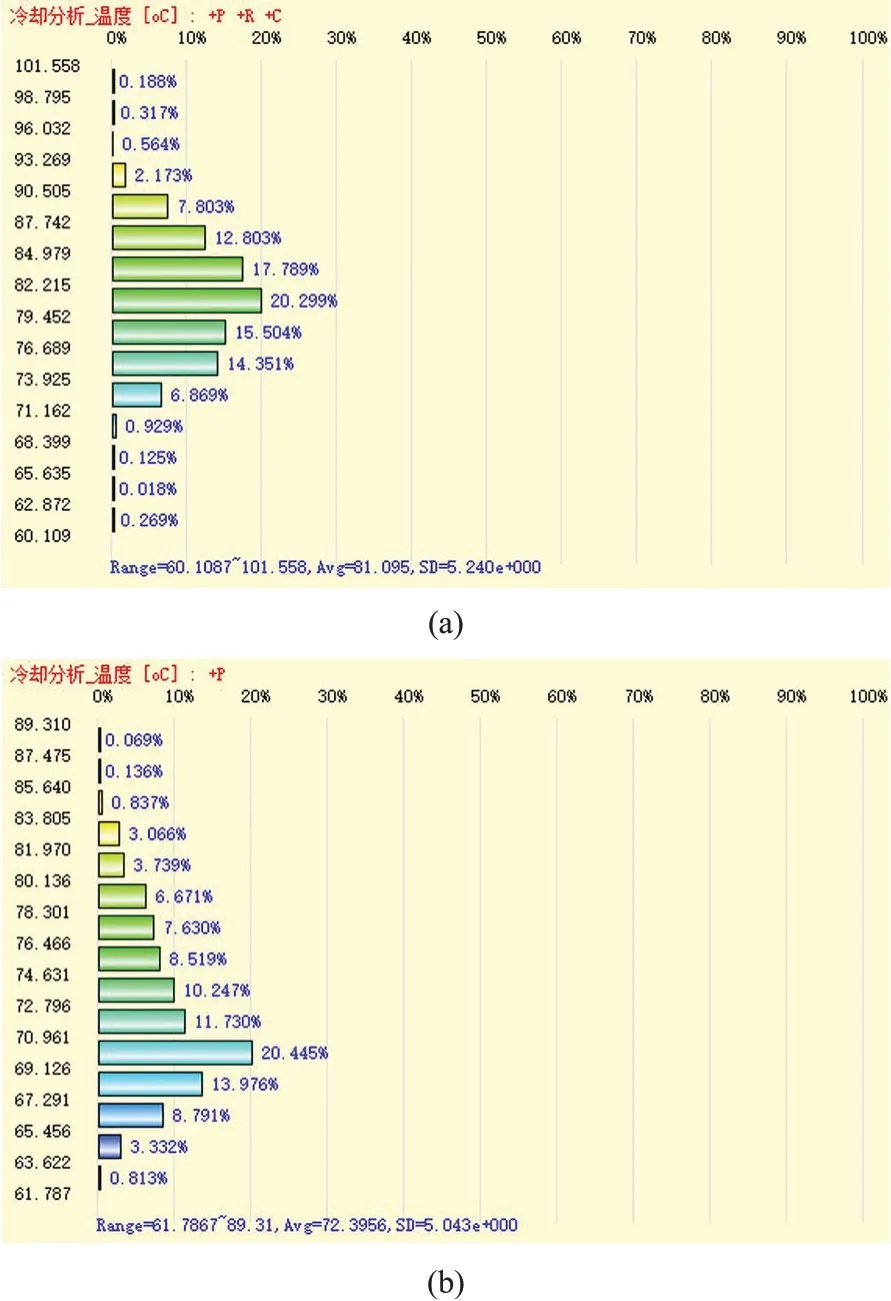

由于单一的模流冷却分析结果中,仅仅显示了塑件温度分布最大值和最小值,但大多数塑件产品顶出时温度分布是不均的,只有一小部分区域的温度为模流结果中的最大或最小值,因此单一值不适合直接作为指标进行比较[11-12]。依据Moldex3D模流分析理论,提出采用变动指数法[13],利用塑件产品温度分布色阶图的统计数据,来计算获取相对的变动指数,变动指数越小,则表示产品冷却系统参数设计合理,产品冷却固化越均匀。图7a和图7b分别为常规水路和随形水路顶出时的产品温度分布结果色阶图,图中描述了达到顶出时间塑件温度分布情形。图7a列出统计值由大到小的排列,例如排序第一的统计值为20.299%、排序第二的统计值为17.789%,以此类推;对应左侧零件温度轴,变动值处在一个范围内,在此固定取最上限值计算,比如排序第一统计值对应零件温度为82.215 ℃、排序第二统计值对应零件温度为84.979 ℃,以此类推;但也有部分统计值很小,其对应零件温度所分布的区域占比也很小,在此则忽略不计,所以比较分析时,取整体的95%来计算变动指数。零件温度分布变动指数定义为FCT.V,其计算方式如下:

图7 零件温度分布

式中:Pn——色阶图中产品冷却分析结果各区域温度统计值;

Tn——对应Pn的零件温度上限值。

由图7a可得,当n=8时,常规水路布局的零件温度就满足覆盖塑件95%以上区域,由图7b可得,当n=10时,随形水路布局的零件温度就满足覆盖塑件95%以上区域。

将图7常规水路和随形水路的零件温度分布统计数据分别代入公式(1)可获得两者零件温度变动指数分别为12.04与8.76,由此可知随形水路相比常规水路,其温度分布均匀性提高了27.25%,有效最高温度也下降了10.15%,有效最低温度也下降了10.60%,随形水路对均匀零件温度分布及降低有效作用温度有明显作用。

4.4 水路形式对翘曲的影响

翘曲变形量常作为判断产品质量好坏与冷却均匀与否的重要指标,影响变形量的因素有产品两侧温度不同所产生的收缩、产品各区域因厚度不同所产生的收缩、材料配向方向于平行和垂直方向所产生的收缩[14-16]。根据多孔隔板塑件使用装配要求,其对平行于主流道方向的Z轴变形量特别重视,坐标轴方向如图8所示,表1为两种水路布局形式翘曲变形模流分析结果。从表1可以看出,两种水路形式在X轴方向差异值为0.054 mm,Y轴方向差异值为0.003 mm,X轴与Y轴的变化差异较小,主要是其变形量不是由冷却差异所引起,故水路形式的改变并不会产生明显的影响,而Z轴变形量受水路形式影响较大,两种水路形式在Z轴方向差异值为0.112 mm,采用随形水路后翘曲变形量下降了18.48%,总体变形量下降了13.56%,主要原因是随形水路使塑件两侧温度不同所产生的收缩减小,有效缓解型腔型芯冷却差异。表1比较数据为两种形式水路在各方向及总体位移上的最大值,实际分析可知,在随形水路作用下,塑件产品大部分区域的翘曲变形量不足0.4 mm,符合产品变形量要求,随形水路作用下的翘曲变形总位移分布如图8所示。

图8 随形水路作用下的翘曲变形总位移

表1 各水路形式产品变形量 mm

5 注塑模具结构设计

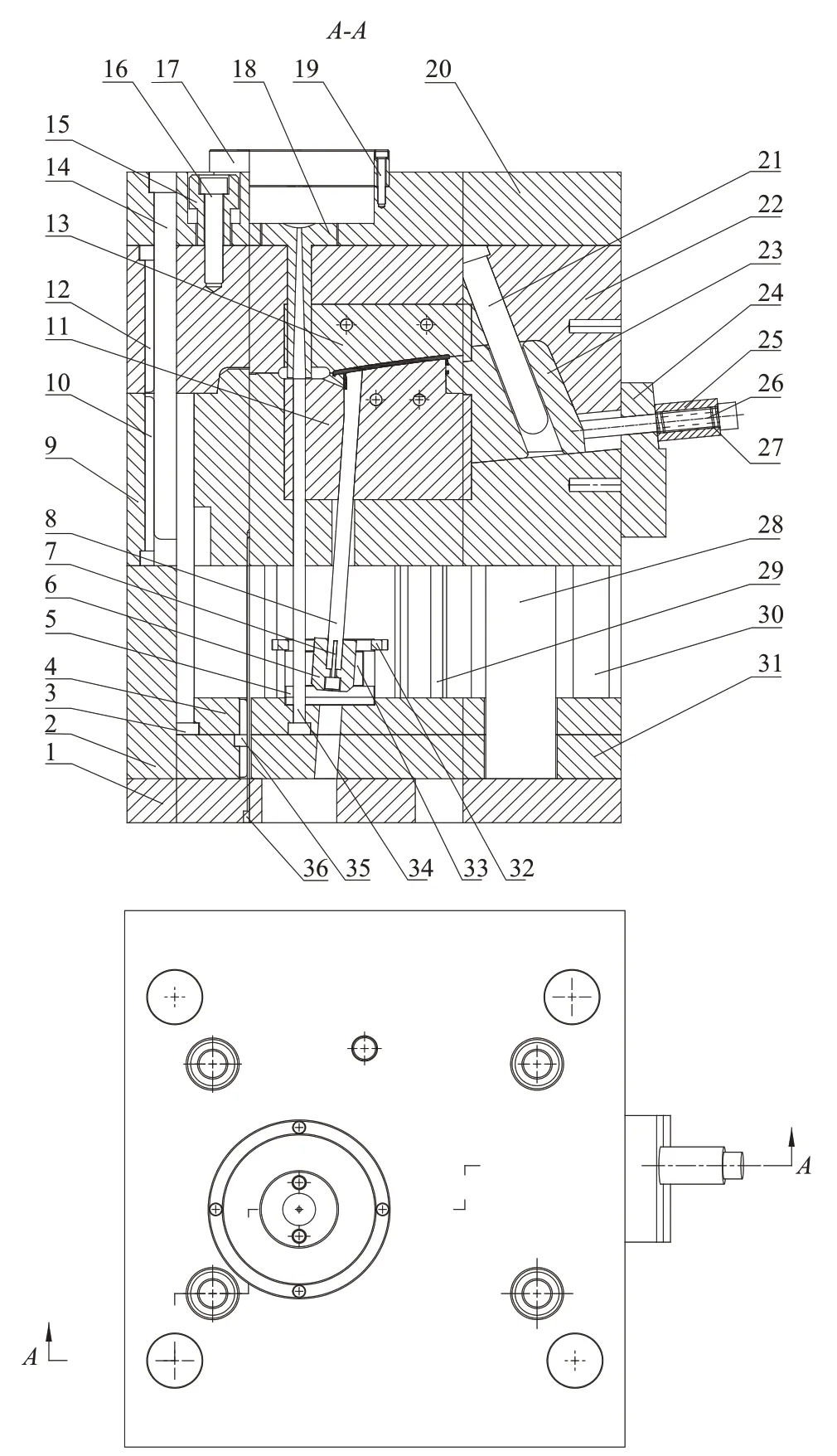

多孔隔板注塑模具结构如图9所示,为一模一腔两板式注塑模,为了保证外观不留入水痕迹,采用潜伏浇口内侧进料,模具型腔由动模型芯11、定模镶件13、斜导杆8、第二侧滑块23以及侧型芯等零件构成,动模型芯11与定模镶件13接触面为分型面,呈曲线状,通过斜导杆8以及推杆29顶出成型固化在动模型芯11上的多孔隔板实现脱模。

鉴于塑件的多孔多卡扣等特征,在该模具上设计一副内侧抽芯机构和三副外侧抽芯机构。

内侧抽芯采用斜顶滑座机构,在此选用深圳三上公司的万向斜顶滑座,主要由滑动底座5、滑板33、斜顶滑座6、斜导杆8、停止板32、固定件7及销轴等零件构成,斜顶滑座6安装在推杆固定板4上,通过推出动作驱动斜导杆8将塑件成型卡扣脱离斜导杆8,并辅助塑件顶出,完成抽芯。

外侧抽芯机构主要用于成型图1中塑件侧面的窗口孔以及周边卡扣,塑件顶面两通孔位于开模方向,通过动模型芯11与定模镶件13碰穿而成。第一副外侧分型抽芯机构由图2中的第一侧滑块V、第一斜导柱VI构成,抽芯方向与开模方向垂直,采用螺钉进行滑块定位。第二副外侧分型抽芯机构由图2中的第二侧滑块VII,第二斜导柱VIII构成,也就是图9中第二侧滑块23,第二斜导柱21,因该侧滑块抽芯方向与开模方向不垂直,向定模一侧倾斜5.5°,因此必须设计可靠的滑块定位装置,主要由挡板24、衬套25、拉杆26、弹簧27组成。第三副外侧抽芯机构由图2中的固定于定模座板的方销I,以及与方销端部采用锥面T型槽相连接的侧型芯II构成,同样通过开合模动作实现侧向抽芯。

图9 模具总装图

该模具冷却水路分别由定模的常规水路和动模的随形水路构成,常规水路开设在定模镶件13中,随形水路开设在动模型芯11中,所有不进出水的水道端头使用堵头密封,所有的水路接缝处,均需要安装“O”型密封圈,以防止水的泄漏使模具产生锈蚀,图10为模具三维剖切图。最后,经实践证明,一模一腔的潜伏浇口搭配一内三外的侧向抽芯结构方式,有效地简化了模具结构,结合随形水路冷却方式,使加工的多孔隔板质量优良,加工效率较高。

图10 模具三维剖切图

6 结语

在注射成型周期中,冷却时间占成型周期的三分之二以上,为了提高生产效率,缩短冷却时间为最佳选择,传统冷却水路设计受制于模具结构及加工条件,冷却系统不能迅速将模具的热量均匀带离模具,常导致冷却效率低,成型质量不佳等问题。笔者以多孔隔板塑件为例,利用Moldex3D模流分析软件,依据塑件结构形状特性,进行随形水路设计,并比较分析探讨常规水路与随形水路对产品成型冷却的影响,研究获得如下结论:

(1)相较于常规水路,随形水路能减少达到顶出温度的时间24%,节约成型周期时间30.5%,主要原因是随形水路的传热面积明显大于常规水路,随形水路也更贴近热源;

(2)在相同的水路参数设计下,相比常规水路,随形水路热移除效率提高了23.8%;

(3)利用变动指数法,获知随形水路相比常规水路对零件温度分布均匀性提高了27.25%,随形水路对均匀零件温度分布及降低有效作用温度有明显作用;

(4)相比常规水路,采用随形水路冷却可使塑件总体翘曲变形量下降13.56%,产品大部分区域的翘曲变形量不足0.4 mm;

(5)定模型腔的常规水路与动模型芯的随形水路配合,以及“一内三外”的独特侧向成型抽芯结构,有效地简化了模具结构,使加工的多孔隔板质量优良,生产效率较高。

综上所述,随形水路显著提高了冷却效果,均匀了模具热量,稳定了产品质量。