选择性激光烧结用尼龙1212粉末的制备

金叶,高唯,孙茂银,金正宏,吴健

(1.贵州省冶金化工研究所,贵阳 550014; 2.贵州森远增材制造科技有限公司,贵阳 550014)

选择性激光烧结(SLS)技术是当前发展最快、应用最广的3D打印技术之一[1-3]。SLS成形技术可实现卓越的品质和生产力,为注塑工艺无法实现的高性能打开了大门,省去了注塑成型模具的漫长交付时间和前期投资成本,广泛应用于航空航天、汽车、医疗等行业[4-5]。原材料的制备是助推SLS技术发展的关键技术之一,它对产品的物理化学性能、力学性能及其成形速度等起着决定性作用,直接影响到产品的用途。其中,尼龙(PA)是SLS常用的原材料之一,由SLS直接制造的PA塑料功能件具有韧性好、强度高、精度高和无须后处理等优点[6-7],已成为SLS工艺中使用最多的一类材料。国外对SLS用PA材料的研究相对成熟,国内对SLS用PA粉末的研究相对滞后,主要依赖海外进口,PA材料价格非常昂贵,在材料研究上的滞后直接限制了我国SLS技术的发展和应用。

在实际工程应用中,SLS对PA粉末的要求十分严格,要求粉末的粒度分布范围一般为20~80 μm、粉末表面平整光滑、几何形貌近似球形[8-10]。SLS粉末材料的几何形貌和粒径分布等受制备工艺影响极大,目前PA粉末的制备工艺方法主要有机械粉碎法和溶剂沉淀法等。机械粉碎法[11]是利用粉碎机,将PA材料在液氮中进行冷却粉碎,机械粉碎法虽然工艺简单,但需使用深冷设备,生产过程中还要耗费大量液氮,成本较高,而且粉碎得到的粉末形状不规则,粒径分布范围宽,不适用于SLS用PA材料的制备。溶剂沉淀法[12]是在高温下将PA树脂溶解于溶剂中,边搅拌边逐渐降温,使溶解的PA通过结晶或凝聚在溶剂中沉淀下来得到粉末。溶剂沉淀法加工成本低,生产过程易于控制,溶剂可回收利用。许多文献对采用溶剂沉淀法制备用于SLS的PA粉末材料进行了研究[13-16]。张建斌等[13]采用溶剂沉淀法生产了主要粒径在75 μm的PA1212粉末,张永朋[14]通过溶剂沉淀法制备了PA1212粉末,通过加入共聚组分PA1010,提高了PA1212粉末的可加工性;杨旭生等[15]通过溶剂沉淀法制备了SLS用PA6粉末,得到的粉末球形度高,粒径集中在65~100 μm,流动性好,有较高的堆积密度;方亮等[16]采用溶剂沉淀法制备了PA6/PA12复合粉末,讨论了不同PA12含量的复合材料对熔融温度、结晶度、成型件力学性能的影响。

商业化SLS用高分子粉末市场中进口PA12材料占统治性地位,而PA1212与PA12相比,具有原材料丰富价廉、合成反应条件温和、吸水率低、柔韧性和耐磨性高等优越性,有较强的竞争力,因此,为加快SLS专用材料的研发与应用,笔者探究了溶剂沉淀法制备PA1212粉末的工艺要点,旨在制备粒径分布范围为20~80 μm、几何形貌规则的球形PA1212粉末,能够适用于SLS成形技术;并将其和市面上购买的PA1212材料进行对比,分析自制PA1212材料的应用可行性,可有效降低SLS原材料成本,进一步提高产品工艺经济性。

1 实验部分

1.1 主要原材料

市售PA1212:FS 3300PA,湖南华曙高科技股份有限公司;

PA1212树脂:工业品,山东东辰瑞森新材料科技有限公司;

乙醇、甲醇:分析纯,重庆川东化工有限公司;

氮气:工业品,贵州德盛气体有限公司;

受阻酚类抗氧剂1010,1098:工业品,深圳市丹松塑胶有限公司。

1.2 主要仪器及设备

10 L高压反应釜:CJ-10型,威海新元化工机械有限公司;

SLS设备:SS403型,湖南华曙高科技股份有限公司 ;

分析天平:FA2204型,上海良平仪器仪表有限公司;

真空干燥箱:DZF-6050型,上海一恒科学仪器有限公司;

金相显微镜:BM-500T型,南京南派科技有限公司;

熔体流动速率(MFR)测定仪:ZRZ1452型,美特斯工业系统(中国)公司;

电子万能材料试验机:CTM9100型,协强仪器制造(上海)有限公司;

粒度分析仪:Bettersize2600型,丹东百特仪器有限公司;

扫描电子显微镜(SEM):ZEISS Gemini 300型,卡尔蔡司光学(中国)有限公司;

差示扫描热量(DSC)仪:DSC 3500 Siruis型,耐驰(上海)机械仪器有限公司。

1.3 PA1212粉末的制备

将PA1212树脂1.5 kg、溶剂6 L、受阻酚类抗氧剂1010和1098各5 g一同加入到高压反应釜中,全程搅拌,升温到溶解温度后保温90 min,保证PA1212完全溶解;随即降低温度,在降温过程中PA1212会结晶析出,待溶液温度冷至室温,得到PA1212粉末和溶剂的混合液;最后进行固液分离,烘干等后处理,得到PA1212粉末,溶剂继续回收使用。

1.4 SLS制件的制备

SLS成形使用的是华曙高科生产的SS403型设备,将过筛后的粉料加入左右粉缸及中间的工作缸中,来回滚动几次铺粉辊保证铺粉均匀平整;在计算机中调出需要打印的制件三维图,设定好烧结工艺参数(激光功率为85 W,预热温度160 ℃,扫描速度1 400 m/s,铺粉厚度0.15 mm)后启动仪器,通入氮气,当预热温度达到设定值后开始烧结。烧结结束后自然冷却机台,冷却至室温后取出制件。

1.5 性能测试

金相显微镜分析:取少许粉末样品于载玻片上,将载玻片放到光学显微镜下,用5倍的放大倍率观察粉末颗粒的形状,可以大致观测样品的表面形貌、表面质量和粒径大小;

SEM分析:取微量样品粘到导电胶上,喷金45 s制得待测样品,将待测样品放入SEM中,观察样品的微观形貌等;

DSC分析:在N2保护下,以10 ℃ /min从室温升至230 ℃,保温10 min,再以10 ℃ /min降至30 ℃,记录其DSC曲线;

热变形温度按GB/T 1634.2-2004测试,设定载荷1.80 MPa,加热速率为120 ℃/h,每组3个试样,试验结果取3个试样数据的平均值;

松装密度按GB/T 1479.1-2011测试,采用漏斗法测量,其中标准漏斗小孔直径为5 mm,漏斗小孔底部与量筒上部的距离为25 mm;

MFR按GB/T 3682-2000测试,温度为230 ℃,负荷为2 160 g;

力学性能测试:均在温度25 ℃条件下测试,样条尺寸均符合GB/T 1040-1992,其中拉伸性能按GB/T 1040.2-2006测试,跨距为50 mm,拉伸速率为10 mm/min,弯曲性能按GB/T 9341-2008测试 ,跨距64 mm,弯曲速率为2 mm/min。

2 结果与讨论

2.1 溶剂种类对PA1212粉末的影响

溶剂沉淀法可选择的溶剂有甲醇、乙醇、二甲基亚砜、乙二醇、乙醇-盐酸、二甘醇等,崔秀兰[17]研究了不同溶剂对制备PA粉末的影响,发现使用不同溶剂对制备得到的PA粉末形貌和粒度影响很大。在实际生产中,溶剂的选择要考虑许多因素,上述溶剂体系中,二甲基亚砜不仅毒性大且沸点高,二甘醇价格高且沸点高,不利于溶剂回收,乙醇-盐酸对设备有一定的腐蚀作用,因此在PA1212体系中粗筛选择甲醇和乙醇作为溶剂,图1是溶剂对PA1212粉末形貌的影响。从图1a中可以看出,当甲醇为溶剂时,PA1212球形颗粒间有团聚且表面质量差,粒径分布较宽,大颗粒粒径可达100 μm左右,小颗粒只有20 μm左右,有细粉末;当乙醇作溶剂时,产物为球形粉末,粒径分布相较于甲醇作溶剂时窄,基本没有细粉末。因此,相对甲醇来说,乙醇可能对PA1212的溶解过程有较强的促进作用。同时考虑到甲醇的毒性较大,不适合人工操作生产;乙醇不仅低毒,且价格低、易于回收,因此选用乙醇为溶剂进行下一步探究。

图1 不同种类溶剂制备PA1212粉末的微观图

2.2 溶解温度对PA1212粉末的影响

溶剂沉淀法制备PA1212球形粉末,实质是PA1212树脂在高温下溶解及在低温下析出的过程,所以在PA1212球形粉末的制备中溶解温度的选择较为关键,图2示出不同溶解温度对PA1212粉末形貌的影响。

图2 不同溶解温度制备PA1212粉末的微观图

分析图2可知,溶解温度越高,PA1212树脂溶解程度越完全,分子链运动越剧烈,聚酰胺分子分散程度越大,越利于PA1212粉末的析出,得到的PA1212粉末越细;溶解温度越低,PA1212树脂溶解越不完全,越不利于PA1212粉末的析出,同时生产的粉末粒径越大。在溶解温度为153 ℃或155 ℃时,粉末皆有团聚现象,且粒径都偏大,基本无小颗粒,在153 ℃时大颗粒粒径在95 μm左右,在155 ℃时大颗粒粒径在85 μm左右;在溶解温度为158 °C时,粒径分布集中,大部分在60 μm左右,有小颗粒,表面质量差;在溶解温度为160 ℃时,粒度适中,大部分颗粒粒径在50 μm左右,且表面质量较好,基本无小颗粒;在溶解温度为163 ℃时,总体粒径偏小,部分在30 μm左右,且小颗粒较多。当温度过高(>160℃)时,PA1212易发生氧化和降解[18],影 响PA1212成形件性能,并且制备过程中的溶解温度过低或过高会导致粉末粒径相对较大或较小,都不利于SLS烧结。因此,根据以上实验,PA1212树脂溶解温度应选择160 °C。

2.3 成核温度对PA1212粉末的影响

PA1212树脂在高温下溶解后,随着温度持续降低,溶液中形成晶核,PA1212会围绕这些晶核沉降长大。为了得到均匀的晶核,在PA1212沉淀前的某一温度下将成核阶段持续1 h,以保证成核时间充裕,得到尺寸均匀、球形度规整的PA1212粉末,图3为不同成核温度对PA1212粉末的影响。如图3所示,成核温度控制在120 ℃时,几乎全为小粒径的粉末颗粒,几何形貌规整;成核温度控制在125 ℃时,粉末粒径较均匀,粉末颗粒相互聚集,基本没有细粉末,大部分几何形貌呈“花生形”;成核温度控制在130 ℃时,粉末粒径较均匀,几何形貌规则,只有部分小粒径的粉末颗粒,大部分粒径可控制在49 μm;成核温度控制在135 ℃时,粉末粒径较小的占多数,粉末颗粒的几何形貌规则,还有部分较大的粉末出现,导致粒径不均一。因此,成核阶段维持1 h,成核温度为130 ℃时可获得较好的成核效果。通过对制备PA1212粉末影响因素的探索,得到了制备PA1212球形粉末的最佳工艺,即乙醇作溶剂,溶解温度为160 ℃,成核温度控制在130 ℃且保温1 h。

图3 不同成核温度制备PA1212粉末的微观图

2.4 PA1212粉末的性能

PA1212粉末的几何形貌如图4所示。由图4可知,PA1212颗粒几何形貌呈球形,粒子间部分有黏结状态,表面具有一定的沟壑结构,且粉末颗粒粒径分布均匀。从图5的粒径分布图可知,粒径大多分布在20~80 μm范围内,满足SLS对粉末粒径分布的要求。

图4 PA1212粉末的SEM照片

图5 PA1212粉末的粒径分布图

PA1212粉末应用于SLS时,要求PA1212粉末具有较广的烧结窗口,这样在烧结过程中不易发生翘曲,也不易产生结块现象,能够顺利铺粉[19]。采用DSC测试了PA1212粉末的熔融和结晶温度,如图6所示。从图6可知,PA1212粉末的起始结晶温度为133.6 ℃,起始熔融温度为181.6 ℃,烧结窗口温度为48 ℃,最佳工艺下制备的PA1212粉末的烧结窗口较大,利于SLS成形。

图6 PA1212粉末的DSC曲线

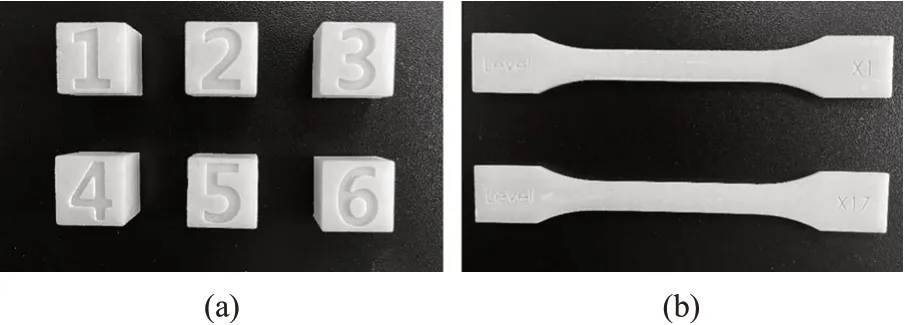

在SLS成形工艺中,SLS制件的性能与粉末的熔点、粒径分布、粉末流动性、熔体流动性等性能密切相关,如流动性好的粉末其烧结件表面光滑,具有高精度。因此,PA1212粉末的性能是影响SLS工艺的重要因素。对比了自制PA1212与市售PA1212的粉末和制件性能,结果见表1。通过表1的熔点、松装密度、粒径分布和MFR可以看出,自制PA1212和市售PA1212的粉末性能接近,MFR略低,在后续研究中会对其继续改进;从表1的拉伸强度、拉伸弹性模量、断裂伸长率、弯曲强度、弯曲弹性模量和热变形温度可知,自制PA1212和市售PA1212粉末的制件性能接近,其中弯曲强度和弯曲弹性模量略高于市售PA1212,因此,自制PA1212的粉末性能和制件性能已经可以满足选SLS对原材料的要求,且从图7可以看出,PA1212粉末的烧结制件表面光滑,没有翘曲、橘皮等现象,且其精度可达到± 0.1 mm。同时,市售PA1212粉末每千克售价可达390元,而自制PA1212粉末总成本为每千克180元左右,比市售PA1212价格低约53.8%,降低了制造成本;而且制备PA1212粉末所需的所有原材料方便购买、溶剂绿色环保且工艺简单,因此笔者所制粉末的成本相对较低,有利于SLS用PA材料的产业化。

表1 自制PA1212与市售PA1212的粉末和制件性能对比

图7 PA1212粉末制件图

3 结论

研究了PA1212制粉过程中溶剂种类、溶解温度和成核温度对产物形貌及粒径的影响,得出SLS用PA1212粉末最佳制备工艺:乙醇作溶剂、溶解温度为160 ℃,将成核温度控制在130 ℃。PA1212粉末呈球形、分散良好且粒径在20~80 μm范围内,获得了适用于SLS成形技术的PA1212粉末材料。分析自制PA1212产品可行性,自制PA1212与市售PA1212的粉末性能和制件性能接近,可有效降低SLS用PA材料的成本,提高了产品的经济性。