受限水域水上作业平台强度校核分析

张亮,越云超,刘伟

(武汉长江航道救助打捞局,湖北 武汉 430014)

1 工程概况

根据《XXX 大坝第四次定期安全检查报告》中明确提出“护坦、左岸护岸、护脚、丁坝基础等部位存在多处淘空,部分淘空规模较大,必须采取工程措施进行处理”。修复加固方案:潜水员对冲坑区域进行水下探摸,然后根据探摸情况采用混凝土回填+护脚混凝土加固的处理方式。

水面平台是应用于大坝修复作业的拼装浮式平台。浮式平台主要承受平台自重荷载、潜水设备荷载及吊放钢制模板等。使用时需在平台面上垫面板和角钢对上部荷载进行加固和浮力的均匀分配。本项目拟投入水面施工作业平台2 个,平台拟采用现场加工的方式进行制造,单个平台面积约为60 m2。

2 平台研发制作

2.1 结构尺寸及连接要求

单个平台结构外形尺寸定为12m×5.0m×1.22m(长×宽×高)。为了保证浮体的整体稳定性和浮体间的刚度,确保连接件的强度、刚度以及与浮体构件连接的可靠性,平面布置见下图:

图1 水上平台示意图

2.2 平台的加工制作

本平台选取的钢材品种为螺旋钢管,单个平台由四根外形尺寸为 12m×1.22m×8mm 的钢管组成。平台制作的钢管两端采用线性焊接的方式,将切割的1220×1260mm 钢板焊接于钢管两端,使其密封形成密封浮力单位。对密封后的四根浮力单位进行平铺,两头外表面采用5m×10mm×200mm 的槽钢焊接固定,接触处均用线性焊接,使其固定。端头封闭后,横向间采用13 根5m×100mm 的槽钢,焊接于四根平铺的钢管上表面,该组件作用为将支撑承重直接导力到浮力单位上,同时在两端下横向面用2 根5m×200mm 的槽钢焊接上去,使整个平台形成一个牢固的整体。每组平台上,田字形平铺6 块钢板,钢板四周均焊接到骨架上固定,使平台承重能够均匀分布到整个浮力范围上。

2.3 吊放装置A 字吊架的结构尺寸

吊架主体由2 根10 米×200mm×1.4cm 无缝钢管和2 套滑轮组组成。在平台一端的上表面的两侧作为A字架的左右两个支点,角度为78.46°,A 字架顶上连接1 米的横梁,向下隔2 米再安装一根横梁加固A 字架,然后用动力装置连接A 字架上的滑轮组即可。动力装置绞力达到15T。外形尺寸可以使用15 吨绞力的卷扬机,卷扬机连上A 字架上的滑轮组即可。

3 水上平台浮力及吊力计算分析

本次水上平台采用ANSYS AQWA 进行平台浮力计算,采用Abaqus 进行A 字架强度校核计算,平台材料为普通钢材。

3.1 平台浮力计算校核

此次计算主要是用来校核平台的吃水和浮力。计算时将平台上部不影响水动力及强度计算的钢结构去掉,水动力模型只考虑外壳,不考虑内部结构。

平台浮力计算校核结果如图2和图3所示。经计算平台未吊装时的吃水约为0.45m,排水体积约20m³,浮心坐标为(6000,0,-193),平台浮力满足要求。

图2 平台吃水示意图

图3 平台浮力计算结果(无吊重)

平台吊装8t 重物时平均吃水约为0.584m,排水体积为约28m3,浮心坐标为(6000,0,-254),平台浮力满足要求。

图4 平台浮力计算结果(吊重8t)

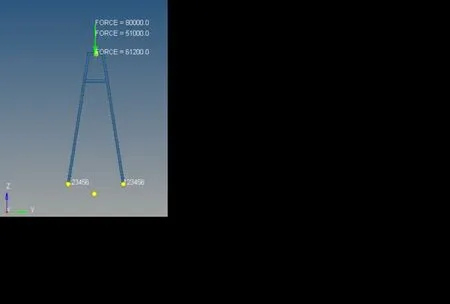

3.2 A 字架强度计算校核

A 字架布置如图5所示,卷扬机布置在平台尾部处,卷扬机钢索与平台夹角约为40。对平台及A 字架进行网格划分,网尺寸为50mm。因需要校核A 字架吊装时的强度,因此需要对A 字架进行强度计算。如图所示,对A 字架左右两个支点进行固支,并在A 字架吊点处分别施加竖直方向和沿卷扬机钢索方向的吊力(施加时分解为沿X 轴负方向和沿Z 轴负方向的力)。

图5 A 字架载荷及边界约束设置

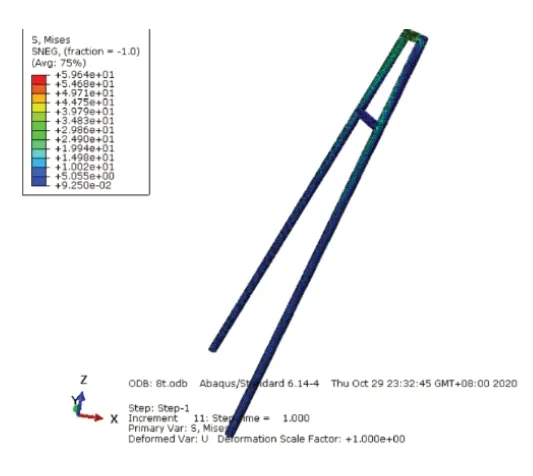

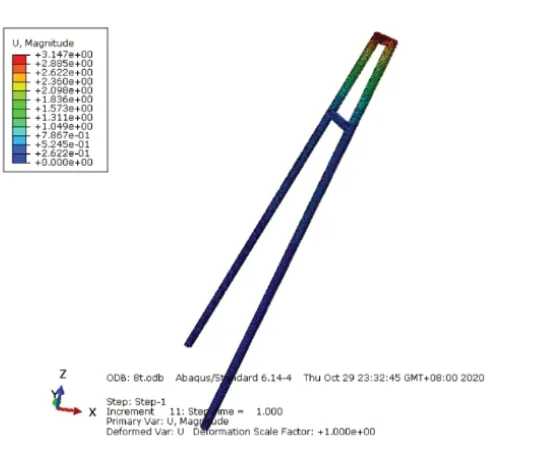

图6和图7分别为吊重为8t 时应力分布云图和变形云图,由图知吊重为8t 时A 字架最大应力为59.6Mpa,最大位移为3.147mm。吊重8t 时A 字架强度满足要求。

图6 吊重8t 时A 字架应力分布云图

图7 吊重8t 时A 字架位移云图

图8和图9分别为吊重为15t(卷扬机最大吊力)时应力分布云图和变形云图,由图知吊重为15t 时A 字架最大应力为112.2Mpa,最大位移为5.99mm。吊重15t时A 字架强度满足要求。

图8 吊重15t 时A 字架应力分布云图

图9 吊重15t 时A 字架位移云图

4 结论

通过以上计算分析,得到以下结论:

(1)该平台结构简单,受力合理,平台作业吊重为8t 时,平台浮力及吊架强度在工况载荷下均满足水下修复项目使用要求。

(2)计算分析方法能够对水上作业平台整体结构稳定承载力进行有效的系统分析,为该型平台在受限水域工况下的安全保障提供了技术支持。