阀芯零件激光再制造工艺方法及试验研究

舒林森 巩江涛 董 月 苏成明 王 昕

1.陕西理工大学机械工程学院,汉中,723001 2.陕西省工业自动化重点实验室,汉中,7230013.西安智能再制造研究院有限公司,西安,710000

0 引言

阀芯零件在能源、石油、化工等流程工业的流体介质输送以及压力控制中起着至关重要的作用,但是该类零件受到实际工况影响容易发生表面磨损、腐蚀及冲蚀等失效现象,不仅影响正常生产,甚至造成事故[1-2],因此,损伤阀芯零件的快速再制造修复就显得尤为必要。激光熔覆技术具有效率高、污染少和适应性好等优势,是实现损伤零件再制造修复的重要手段[3]。然而,实际机械零件结构复杂,其损伤部位与程度具有不确定性[4-6],导致其再制造路径不易规划,增加了零件再制造难度。学者和工程师针对该问题进行了探索与研究。王浩等[7]基于逆向工程原理研究含损伤特征的离心压缩机叶轮的三维重构方法及再制造应用,解决了受损叶轮再制造过程中原设计数据缺失的问题。刘立峰等[8]基于逆向工程重构再制造凸轮轴并进行激光再制造工艺路径规划,提高了再制造的质量。黄海博等[9]和刘金朵等[10]研究了复杂曲面零件的激光再制造路径规划的方法,并以实际案例验证了路径的可行性。ZHENG等[11]以叶片为研究对象,提出了一种基于CAD的机器人路径自动生成方法,可有效提高修复叶片的精度。由此可见,机械零件上连续光滑表面的激光再制造路径规划已取得进展,但是零件损伤特征提取、再制造边界曲面预制设计等还缺乏系统的研究,而且关于阀芯类零件再制造工艺路径及其修复组织、性能的研究也未见文献公开,所以阀芯零件再制造工艺方法还需深入研究。

鉴于此,本文以受损阀芯零件为对象,开展阀芯激光再制造工艺研究。

1 基于NURBS理论的损伤阀芯几何重构

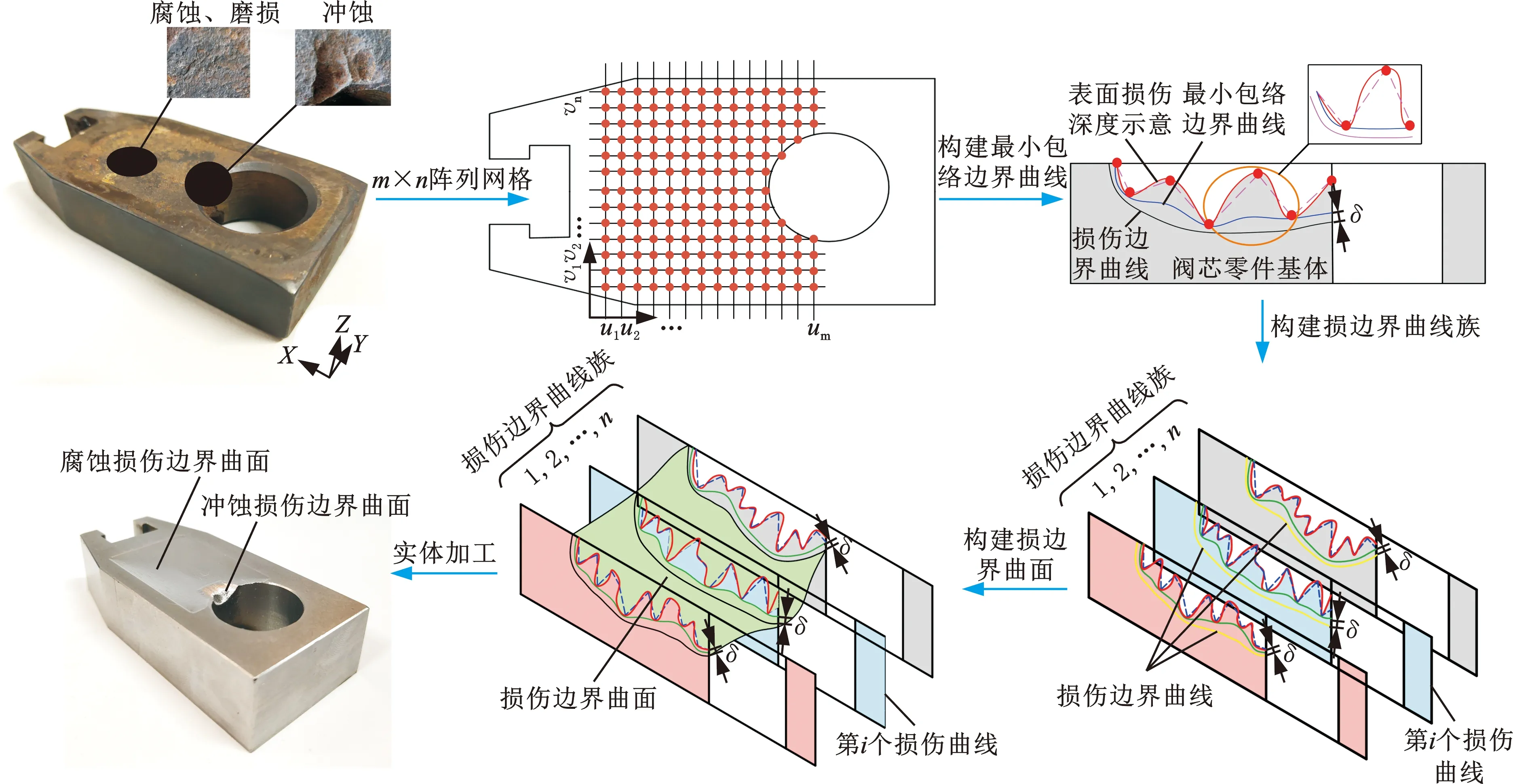

1.1 再制造边界曲面预制设计

在服役环境下,阀芯零件产生了严重的表面磨损、腐蚀及冲蚀等失效现象,导致其表面形状、尺寸以及浅表层材料性能被改变,该情况下不能直接对损伤几何部位进行激光再制造修复,设计并预制出再制造边界是激光再制造的首要工作。结合废旧阀芯零件几何特征和再制造工程实践经验,提出再制造边界曲面预制设计三原则。

原则Ⅰ彻底去除零件的损伤材料,避免损伤材料或杂质进入涂层形成再制造缺陷。

原则Ⅱ避免切除余量过大造成零件原材料丢失过多,增加涂层材料的使用量。

原则Ⅲ避免小曲面引起激光喷头位姿频繁调整而降低再制造效率。

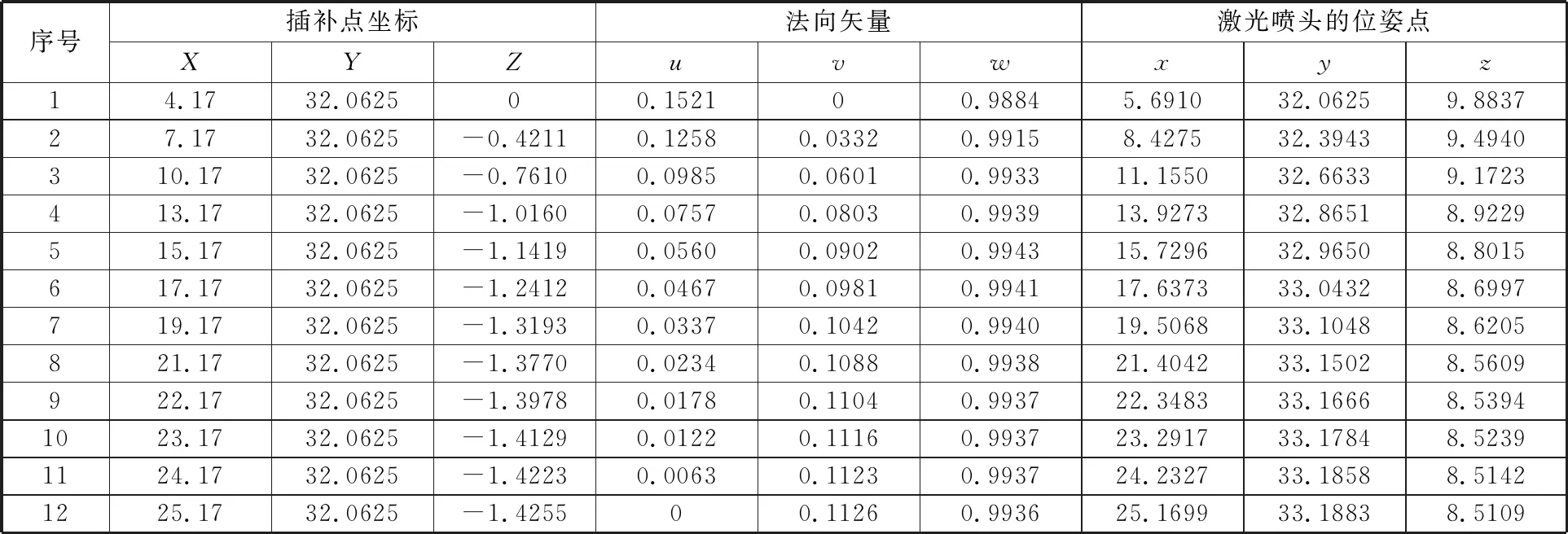

图1 阀芯零件的再制造边界曲面的预制设计过程Fig.1 The precast design process of remanufacturing boundary surface of valve core parts

1.2 关键表面的几何重构实现

1.2.1曲面拟合数学方程

预制后形成的待修复阀芯零件实物需要进行几何模型重构,才能为激光再制造的工艺路径及位姿规划提供目标表面。为了减小几何模型造成的误差,提高激光再制造精度,采用具有较高拟合精度的双三次NURBS曲面理论来重构阀芯几何模型,其中所需的点坐标可利用三坐标测量系统取得。

设阀芯某截面上存在m个测量点Uk(k=1,2,…,m),令NURBS曲线插值的型值点Tj(j=1,2,…,m)=Uk,截面构造曲线拟合采用的三次NURBS曲线方程[12]如下:

(1)

式中,li为Tj对应的参数,由积累弦长参数法得到;Vi为控制顶点,顺序将其连成折线为控制多边形;Bi,3(t)为由型值点t确定的3次B样条基函数。

以n条构造曲线上给定的测量点Pij(i=1,2,…,n;j=1,2,…,m)为NURBS拟合曲面的型值点,再将截面曲线方向u向、截面垂线方向v向作为待修复阀芯零件重构曲面的参数方向,求解NURBS插值曲面的控制点网格,控制网格的曲面拟合采用双三次NURBS曲面方程[12],如下:

(2)

式中,n为u向控制顶点个数;m为v向控制顶点个数;Vij为曲面的控制顶点;ωi,j为Vij的权因子,规定四角顶点处取正权因子,即ω0,0、ωn,0、ω0,n、ωn,n大于0,其余ωi,j≥0;Bi,3(u)为沿u向3次NURBS样条基函数;Bj,3(v)为沿v向3次NURBS样条基函数。

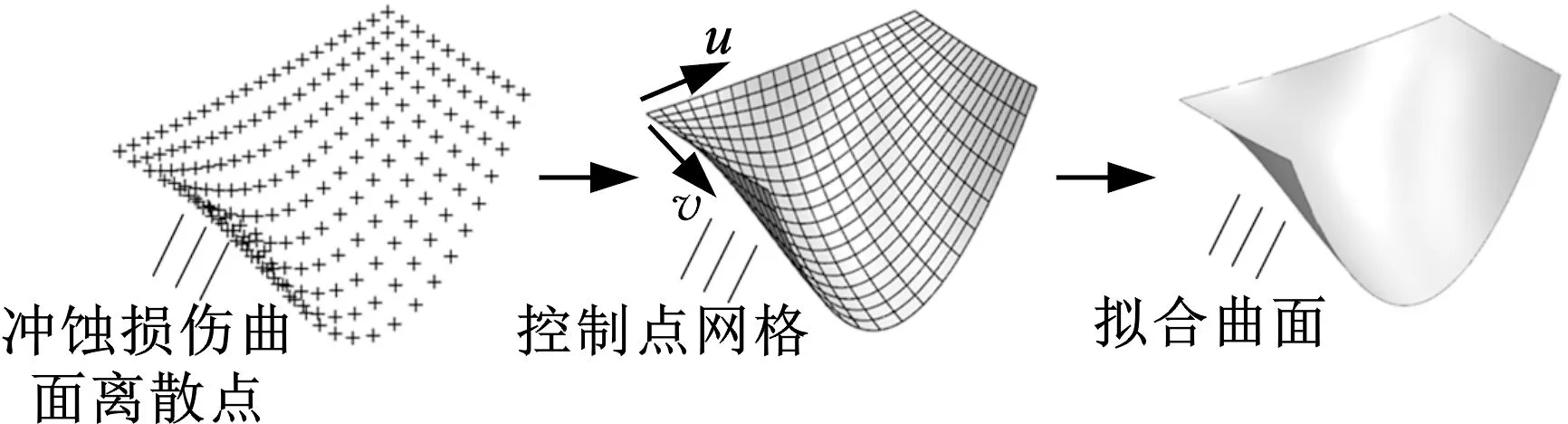

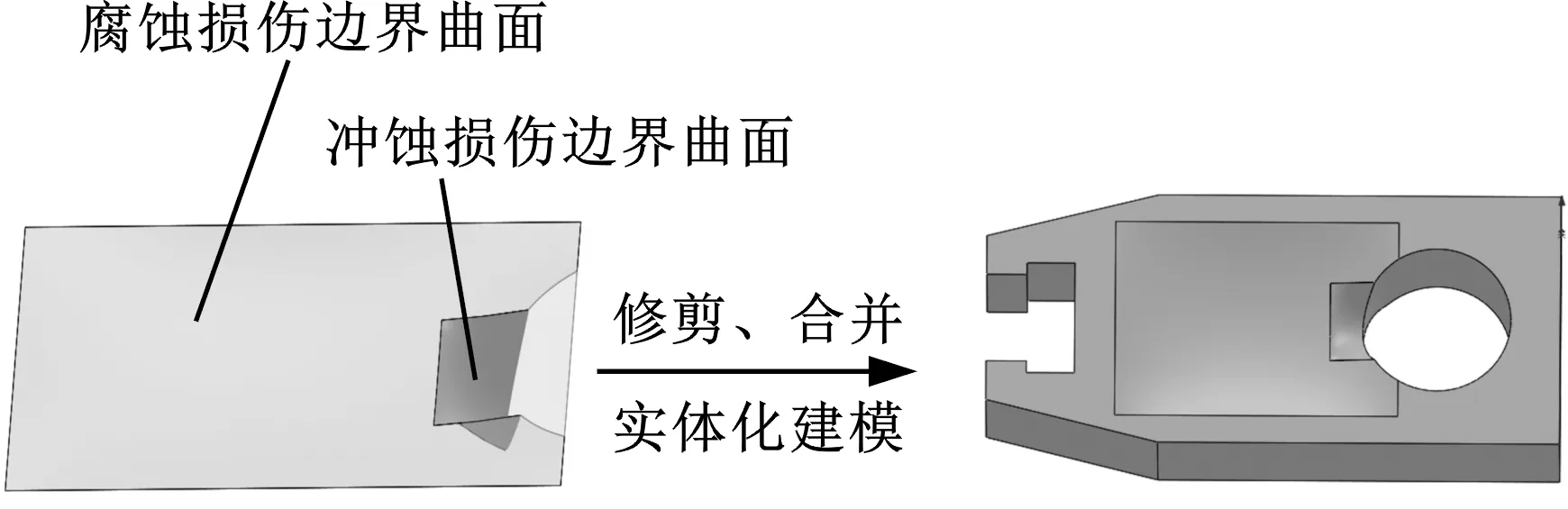

1.2.2预制边界曲面重构

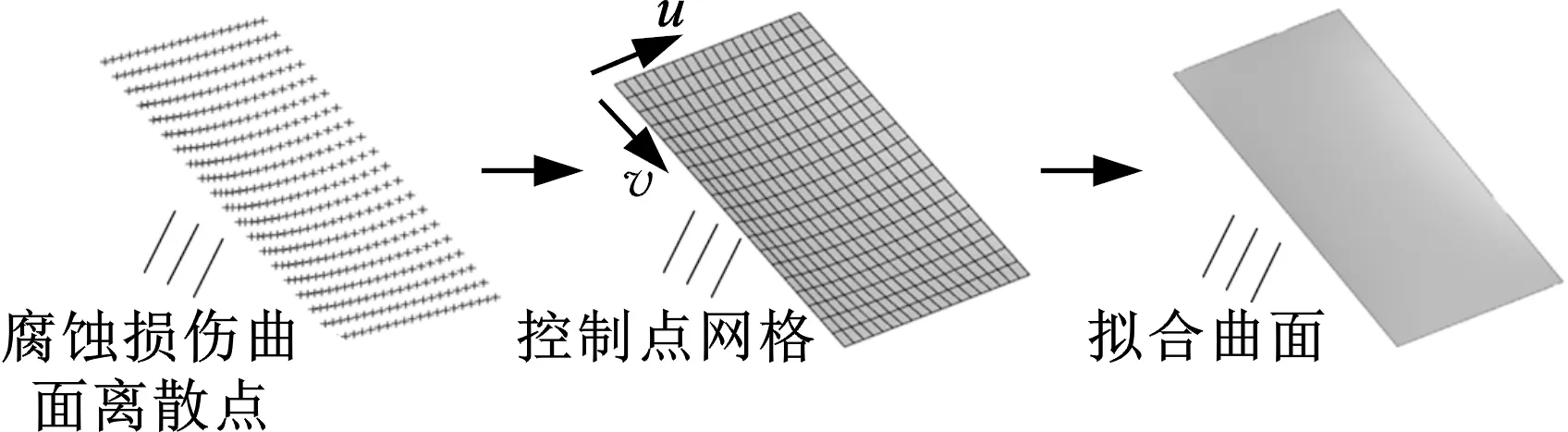

待修复阀芯零件几何重构的关键就是再制造边界曲面重构,重点是根据凹形腐蚀特征和U形冲蚀缺口特征所预制的曲面的精确建模。对再制造边界表面以阵列网格进行三坐标测量,获得测量点集合Pij(i=1,2,…,n;j=1,2,…,m),采用上述方法重构各类几何特征[13],如图2所示。将重构后的再制造边界曲面与阀芯基本表面进行修剪、合并与实体化操作,完成图3所示的待修复阀芯零件三维模型。

(a)冲蚀损伤曲面重构

(b)腐蚀损伤曲面重构图2 再制造边界表面几何重构Fig.2 Remanufacturing boundary surface geometry reconstruction

图3 待修复阀芯零件的实体化建模Fig.3 Physical modeling of spool parts to be repaired

2 激光再制造工艺路径生成

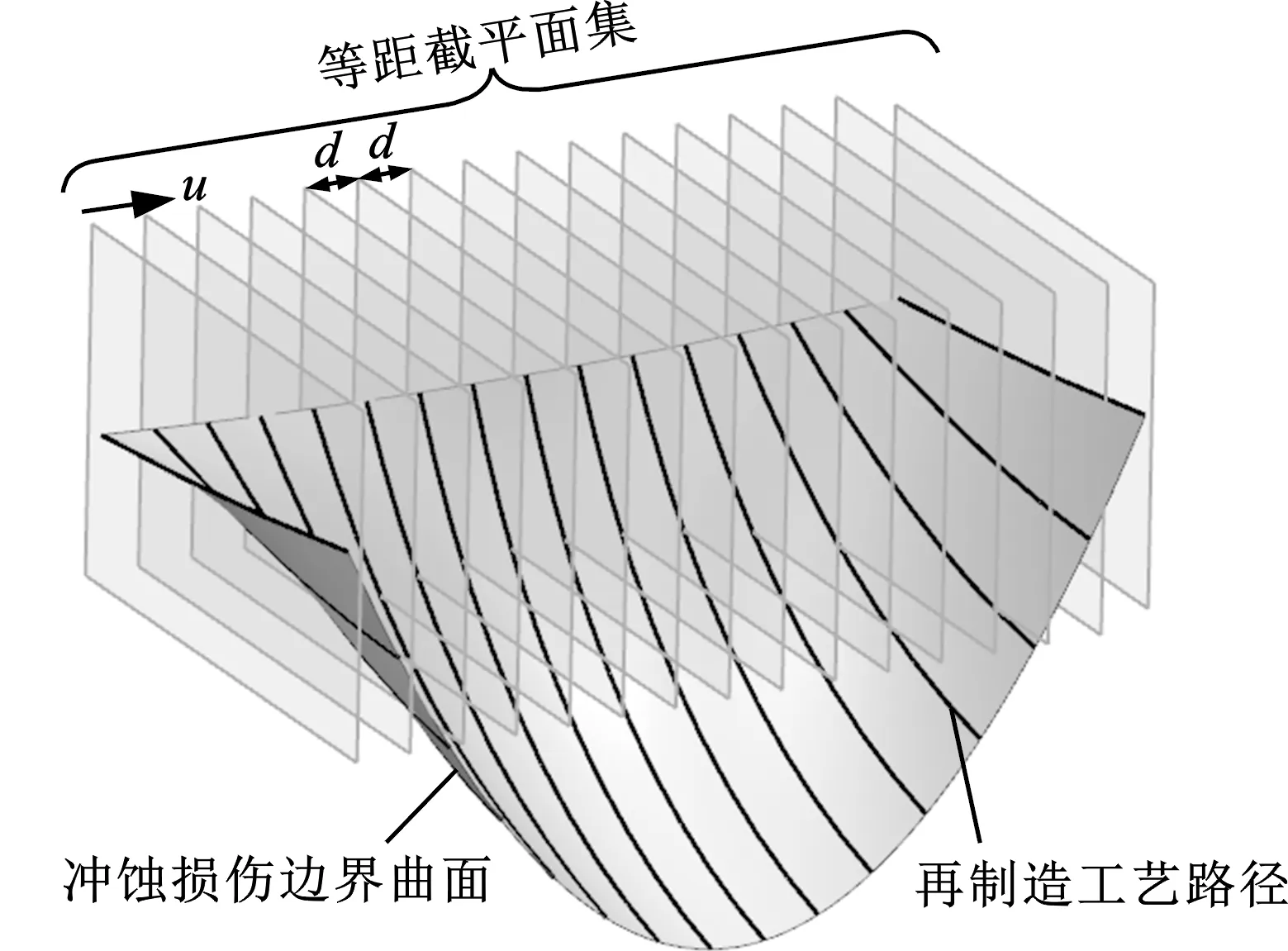

待修复阀芯零件的再制造边界曲面是三维复杂空间曲面,对应的激光再制造工艺路径是空间曲线,结果必然导致曲面的再制造工艺路径和各点的激光喷头姿态不同。激光再制造工艺路径主要有平行、弓字、回字以及Z字形路径等[14-15],对于具有小曲率表面的阀芯零件,弓字形路径具有连续、快速以及可操作性强的优点,仅需合理设计路径间距即可。本文利用等距截平面法[16]对关键表面的空间曲面p(u,v)进行截取,提取截平面与曲面的交线Ci(i=1,2,…,N,N为截取的交线路径条数)作为激光再制造工艺路径。采用k次NURBS曲线[17]描述,数学表达式为

(3)

式中,ωi为权因子,首末权因子ω0、ωn大于0,其余ωi≥0;Vi为曲面的控制顶点;Bi,k(u)为k次B样条基函数。

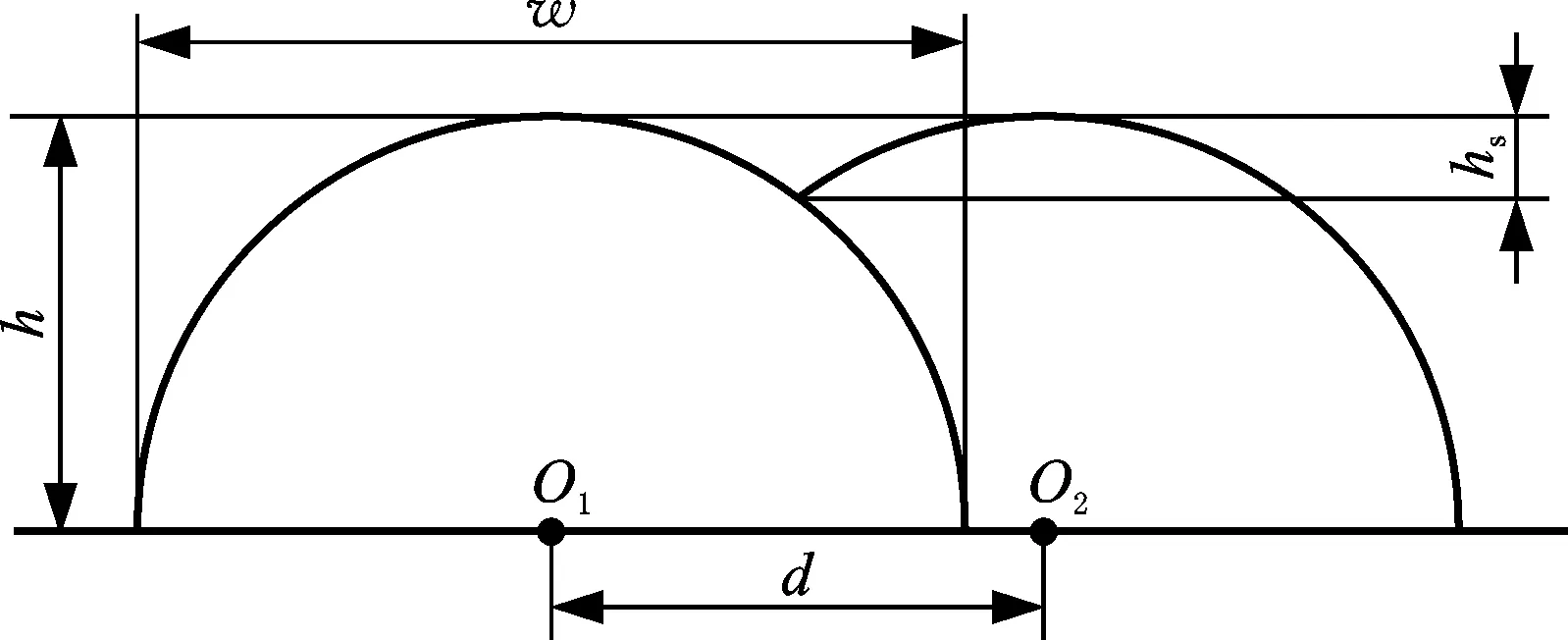

图4所示为等距截平面法生成的激光再制造工艺路径。确定截平面间隔d(d取决于再制造多道工艺路径搭接率ηd)是获取激光再制造工艺路径的关键所在。建立理论搭接率模型,分析并计算截平面间隔d,如图5所示,w为单道涂层的宽度,h为单道涂层的高度,O1、O2为相邻两条再制造工艺路径中心,d为相邻两条再制造工艺路径中心的间隔(即截平面间隔O1O2),hs为搭接后表面峰谷高度差。截平面间隔和搭接率的计算公式为

(4)

(5)

图4 激光再制造工艺路径生成Fig.4 Laser remanufacturing process path generation

图5 理论搭接率模型Fig.5 Theoretical lap rate model

2.1 曲线插补点提取

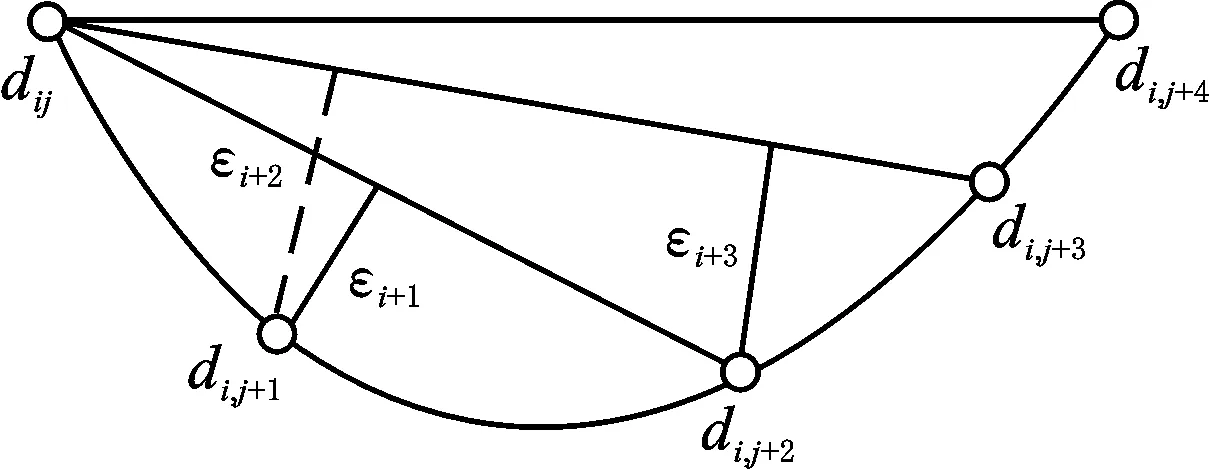

现有的ABB机器人不具备NURBS曲线插补功能,需要利用离散化的直线段逼近真实曲线。求取插补点的基本思想是根据激光再制造的精度要求,保证所有插补点之间的弓高误差均在再制造的有效离焦量范围Δε内[18]。因此,每个插补点之间的弓高误差ε应小于或等于有效离焦量范围,即ε≤Δε。图6所示为激光再制造路径插补点计算原理。

图6 激光再制造路径插补点计算原理Fig.6 Calculation principle of laser remanufacturing path interpolation points

具体插补过程如下:

(1)确定再制造时有效离焦量范围Δε。

(2)提取交线Ci(i=1,2,…,N)上的点集合dij(i=1,2,…,N;j=1,2…,k),设dij为某条交线Ci上起点,连接dij与di,j+2,并求di, j+1到连线的距离εi+1。

(3)判断εi+1是否大于Δε,若大于,取di, j+1为插补点,若小于,则符合有效离焦量范围,继续向下搜索。

(4)连接dij与di, j+3,求di,j+1与di,j+2到di, j+3连线的距离εi+2、εi+3。判断max(εi+2,εi+3)是否大于Δε。若大于,则di, j+2为插补点;若小于,则继续向下搜索。

(5)同理,依次向下搜索,直到max(εi+1,εi+2,…,εi+k)>Δε,k=1,2,…。取di, j+k为插补点数据。若插补至末端点时max(εi+1,εi+2,…εi+k)<Δε,则结束搜索,末端点也为插补点。

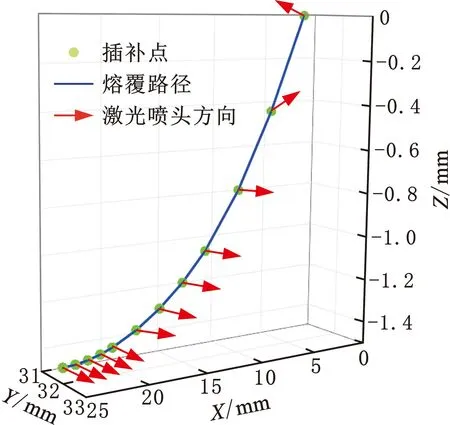

(6)采用同样的方法,继续在另一条交线Ci上继续搜索。依次找到所有插补点集合Pi(i=1,2,…,k)。其中交线C4、C6、C8在路径上的插补点如图7所示,其余交线同理,此处不再赘述。

图7 C4、C6、C8路径的插补点Fig.7 Interpolation points of paths C4,C6,and C8

2.2 插补点姿态调整

为了保证激光与基材作用时,熔池尺寸和温度均匀地变化,需要基材表面上沿再制造路径的激光光斑面积恒定。对曲面而言,为了达到以上要求,就必须保证激光轴线与插补点处的曲面法向矢量重合。图8为插补点姿态与光斑面积的关系示意图,可见:激光束垂直于Q1面时,获得了理想的圆形光斑(面积为S1);将Q1偏转φ角后,激光束在Q2面则形成不理想的椭圆形光斑(面积为S2)。

图8 插补点姿态与光斑面积的关系示意图Fig.8 Diagram of the relationship between the attitude of the interpolation point and the spot area

若在曲面上取任意路径点P(u0,v0)关于u和v的偏导数,即u向切矢量和v向切矢量,数学表达式为

(6)

(7)

且Pu(u0,v0)×Pv(u0,v0)≠0,则该点在曲面上的法向矢量为

(8)

运用 MATLAB对曲面各点法向矢量进行求解,如图 9所示。图10所示为第4条路径插补点的法向矢量。

图9 曲面上插补点的法向矢量Fig.9 The normal vector of the interpolation points on the surface

图10 第4条路径的各插补点法向矢量Fig.10 The normal vectors of each interpolation point of the fourth path

2.3 激光头动态位姿

再制造时要求激光喷头与加工表面保持恒定距离。激光喷头动态位置通过偏置法[7]获取,即沿曲面上某点的矢量方向偏置距离dr。若取曲面所有加工点的集合为Pi(i=1,2,…,k),则运用偏置法将点集Pi偏置距离dr,得到偏置点集合Si:

(9)

式中,Si(i=1,2,…,k)为激光喷头的位置信息;ni(i=1,2,…,k)为曲面上各插补点的法向矢量。

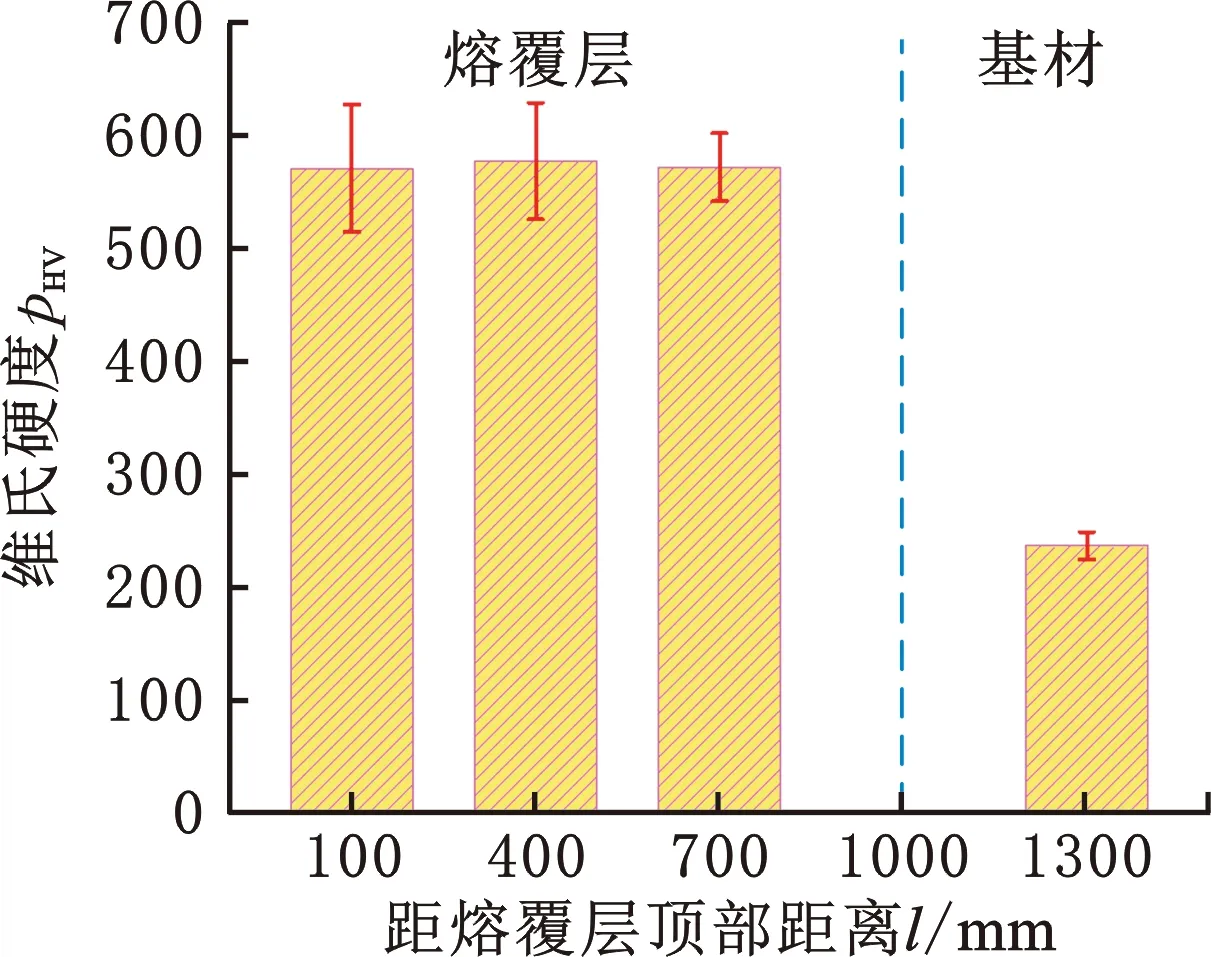

表1所示为第4条路径的插补点、法向矢量及激光喷头的位置点。

获取激光喷头位置数据后,采用四元素法对机器人的姿态进行求解。与文献[19]采用的欧拉角法相比,本文采用的四元素法可避免关节机器人万向节锁死现象,效率更高。若定义某加工点在工件坐标系OXYZ下的坐标为(x,y,z)T,激光喷头所在坐标系为工具坐标系PIJK,其中K=(ax,ay,az)T,则求得I和J即可求解激光喷头的姿态。可令J=(ox,oy,oz)T为激光喷头前进方向的切线方向,I=(nx,ny,nz)T为其法向方向,故可得工具坐标系下的姿态矩阵:

(10)

表1 第4条路径的插补点、法向矢量及激光喷头的位置点

根据四元素法的姿态公式求解加工点的姿态:

(11)

(12)

将已规划再制造工艺路径及激光喷头的动态位姿数据在ABB机器人虚拟系统进行校验,并生成激光再制造加工代码,如图11所示。

图11 激光再制造工艺路径Fig.11 Laser remanufacturing process path

3 阀芯再制造试验研究

3.1 试验条件

在阀芯零件再制造前,先进行表面清洁处理,再进行损伤状态评价,然后进行再制造边界曲面预制设计与加工,最后以路径规划的位姿放置阀芯进行激光再制造。图12所示为激光再制造系统及阀芯零件再制造前后外观形貌。阀芯零件再制造的工艺参数为:激光功率2400 W,离焦量+1 mm,送粉速度20 g/min,扫描速度16 mm/s,搭接率 40%。为了满足涂层的耐腐蚀、耐冲蚀及耐磨的要求,涂层粉末选用Fe-Cr-Ni-Si合金。该粉末含Cr、Ni、Si等强化元素,可提高涂层的耐腐蚀性和强度。激光再制造使阀芯零件损伤区域的几何尺寸得以复原并保持0.5 mm加工余量,最后机加工去除涂层余量,达到阀芯设计的尺寸及精度要求即可。

(a)激光熔覆系统

(b)再制造前 (c)再制造后图12 激光再制造系统及阀芯再制造前后效果Fig.12 Laser remanufacturing system and effect of spool before and after remanufacturing

3.2 涂层组织与硬度

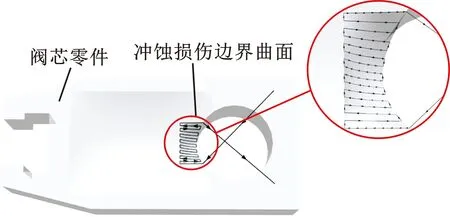

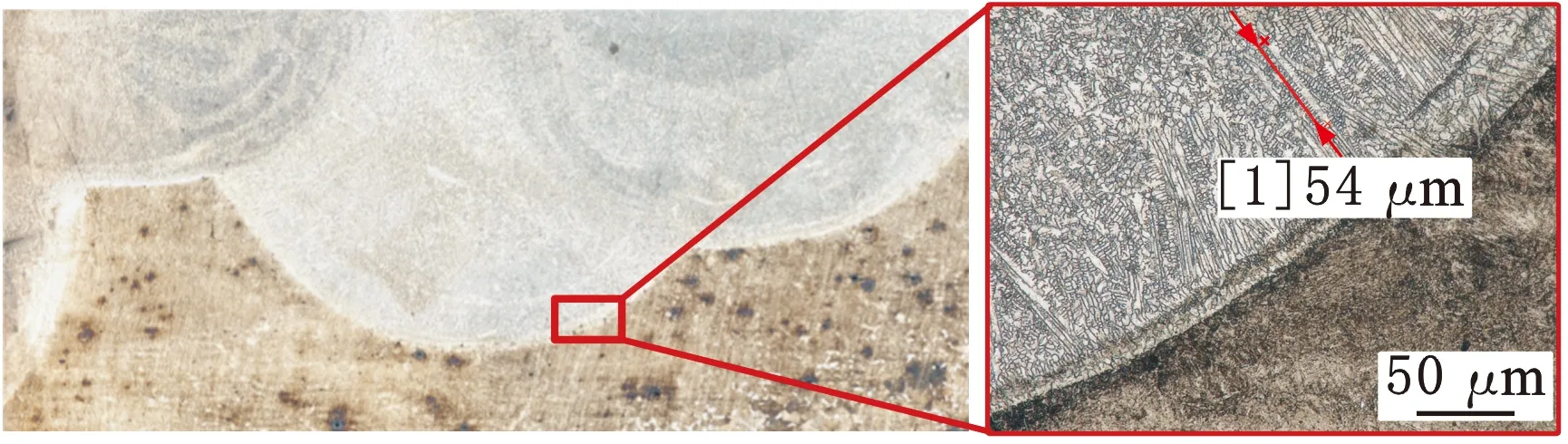

图13所示为阀芯再制造涂层的截面组织形貌及硬度。在阀芯再制造涂层及其结合边界处均可发现涂层道次搭接良好、边界清晰圆润,未见明显的气孔、裂纹等缺陷,如图13a和图13c所示。图13b所示为涂层顶部任意区域放大后的微观组织,发现涂层顶部组织主要为等轴晶和树枝晶,其原因在于再制造涂层顶部与空气接触,过冷区变宽,次级晶臂在极热极冷的过程下断裂为组织均匀、细小的等轴晶。图13d所示为涂层及其结合边界处区域放大后的微观组织,发现涂层底部受温度梯度影响,其组织横向生长受到抑制,形成垂直边界生长的柱状晶,但是在结合界面处形成尺寸均匀的平面晶。阀芯涂层的组织尺寸为14~54 μm,属于细小晶粒结构,组织形态良好且分布均匀,反映再制造效果好。为了检验阀芯涂层硬度,以300 μm为间隔沿涂层横向及纵向进行维氏硬度测量,发现涂层硬度较为稳定,平均硬度值为573.6HV0.5±51.8HV0.5,约为40Cr基材的2.4倍。综上所述,涂层与基材形成了无气孔、无裂纹等缺陷的致密涂层,显微硬度稳定,冶金结合效果理想,可满足阀芯零件微观结构和耐磨性能要求。

(a)熔覆层 (b)放大图

(c)基材 (d)放大图

(e)涂层硬度图13 涂层截面组织形貌及硬度分布Fig.13 Microstructure and hardness distribution of coating section

3.3 抗冲蚀腐蚀性能

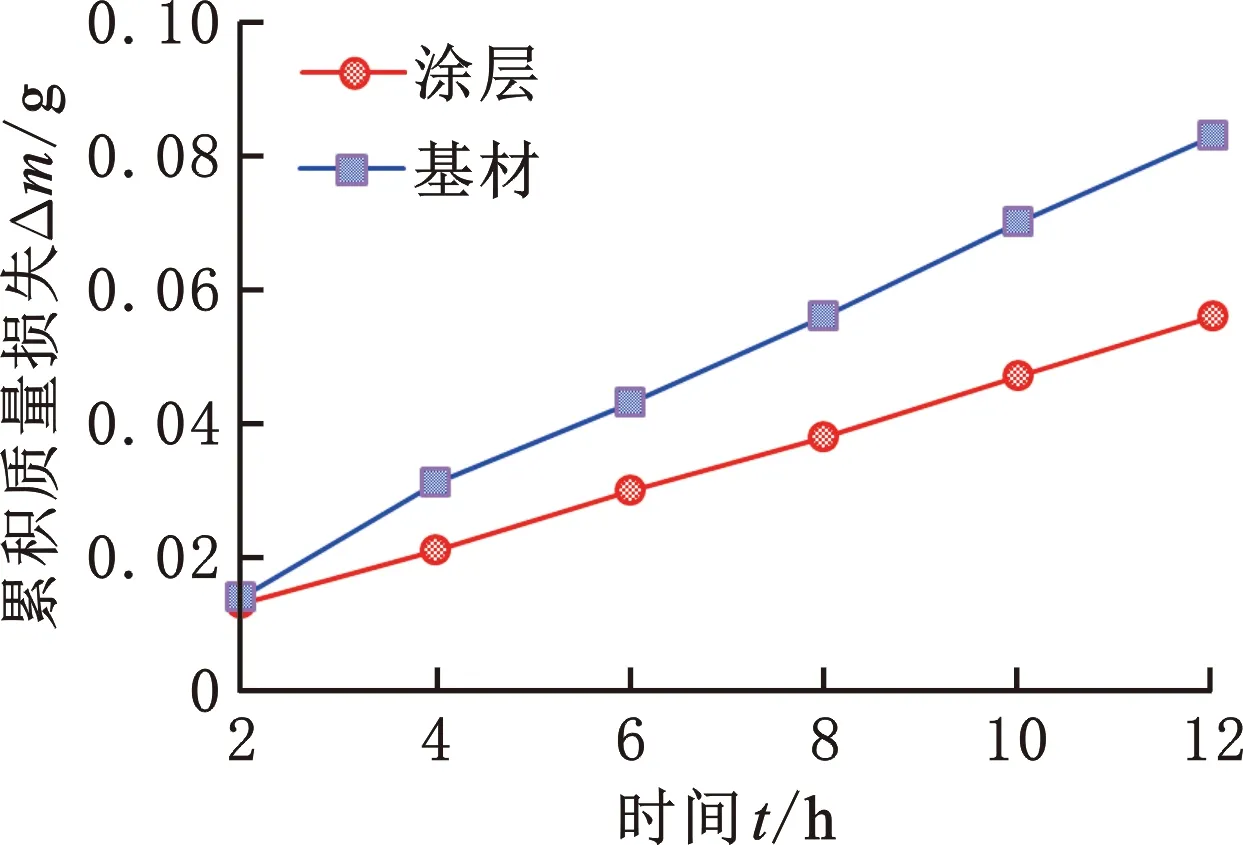

利用MCF-20型冲蚀腐蚀试验机测试再制造阀芯涂层的抗冲蚀腐蚀能力,采用累计质量损失作为评价标准。再制造涂层试样与阀芯基材试样均被置于弱酸性溶液条件下,以速度10 m/s、冲刷角45°进行同步测试,结果如图14所示。可见,阀芯基材的质量损失曲线明显高于再制造涂层,试验后基材和再制造涂层的材料累积质量损失分别为0.083 g和0.056 g;稳定阶段冲蚀腐蚀后,基材和再制造涂层的质量损失率分别为0.0065 g/h和0.0045 g/h,表明再制造涂层在 45°角下的抗冲蚀腐蚀性能显著优于阀芯基材,可满足阀芯零件抗冲蚀腐蚀的性能要求。

(a)累积质量损失

(b)质量损失率图14 再制造阀芯涂层冲蚀腐蚀性能测试Fig.14 Cumulative mass loss and mass loss rate of remanufactured spool coating under erosion and corrosion conditions

4 结论

(1)提出了一种基于NURBS理论的损伤阀芯零件几何重构方法。将阀芯零件损伤表面特征点坐标的快速获取、损伤边界再设计、关键几何特征曲面拟合以及阀芯零件实体化整合进再制造阀芯零件几何模型重构过程,减小了几何建模误差,提高了激光再制造精度,为阀芯再制造工艺规划创造了前提条件。

(2)形成了一种阀芯零件再制造工艺路径生成及位姿规划方法。以保证激光功率密度的稳定性为出发点,利用等距截平面法对重构的再制造边界曲面进行分割,产生基于割线轨迹的激光再制造路径;再用直线段逼近和弓高误差控制原理,完成激光再制造路径上各插补点坐标计算,结合插补点姿态与光斑面积的关系提出了激光喷头位姿计算方法,为制备优质的再制造涂层提供理论支持。

(3)形成了一个阀芯类零件再制造的典型案例。以受损阀芯零件为再制造对象进行再制造实验,发现涂层与阀芯基材结合状态良好、组织均匀、硬度稳定,抗冲蚀腐蚀性能较基材提高了30.8%,验证了方法的可靠性,可满足阀芯零件服役性能要求,具有较好的工业应用潜力。