炭质页岩填料路基压实施工及质量控制技术探讨

陈 浪

(贵州桥梁建设集团有限责任公司,贵州 贵阳 550001)

0 引言

炭质页岩具有易风化、遇水膨胀变软等特性,因此用于高速公路路基填筑时需要做好压实度控制。炭质页岩资源丰富的地区往往缺少合适的路基填筑材料,如不使用炭质页岩进行路基填筑,土方开挖产生的大量炭质页岩会占用土地,污染环境,增加建设成本,同时大量的炭质页岩弃渣在雨季容易引发山体滑坡等地质灾难,因此,需要重视炭质页岩的开发利用,有效提高道路工程的经济效益和环境效益[1]。该文以某高速公路路基工程为例,选取试验路段进行路基填筑试验,探析了各种工况下的压实效果,明确压实度与沉降差之间的关系,总结炭质页岩填料路堤施工技术要点及施工质量管理措施。

1 炭质页岩填料路基施工工艺试验

1.1 试验段填料的基本物理力学特性

试验路段的路基炭质页岩填筑材料源自沿线隧道开挖,通过室内试验发现炭质页岩中白云母、方解石和石英的含量较多,同时还包含伊利石、高岭石、绿泥石、蒙脱石等成分,其中蒙脱石、伊利石、高岭石是炭质页岩吸水膨胀、风蚀的主要原因。

试验结果显示,炭质页岩的不均匀系数Cu、曲率系数分别为50、1.59,说明其具有较好的级配性。粒径超过5 mm的颗粒占比达50.8%,按照试验规范将炭质页岩命名为含微粒土砾,试验路段炭质页岩填料的级配曲线如图1所示。

图1 试验段填料的级配曲线

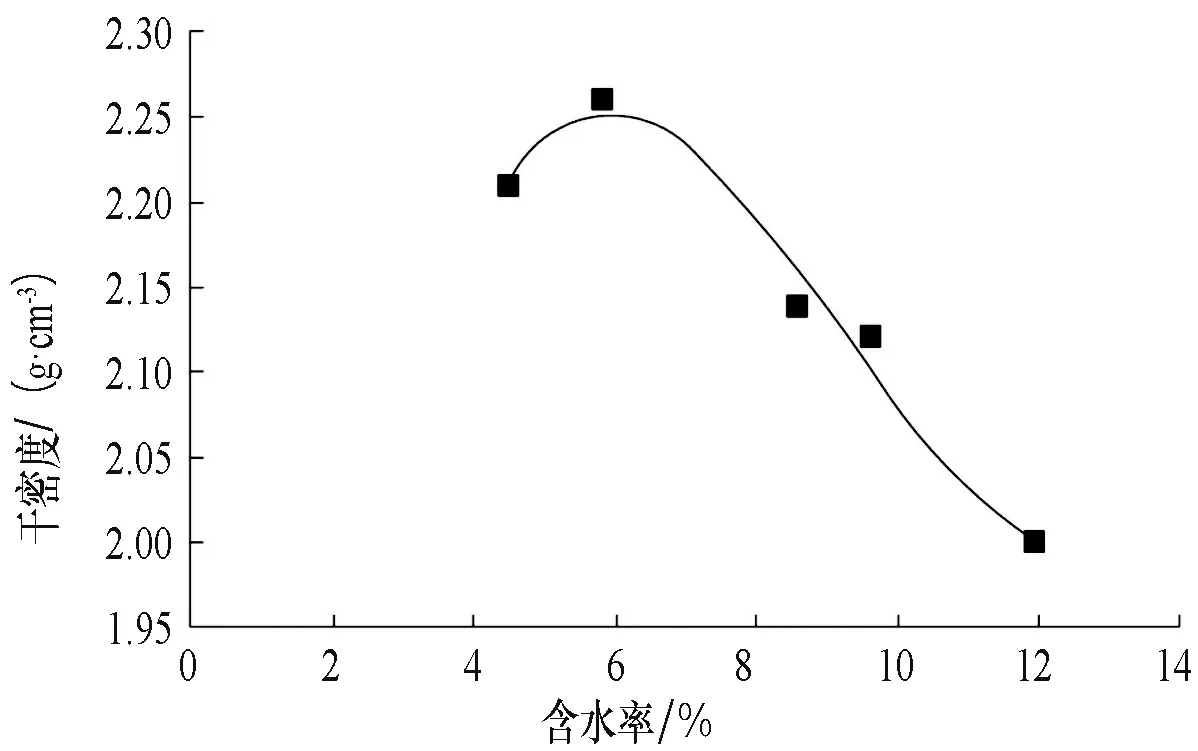

配制含水率不同的炭质页岩填料,开展击实试验得到该试验路段炭质页岩填料的干密度最大值为2.27 g/cm3,最佳含水率为6%。试验路段炭质页岩填料击实曲线如图2所示。

图2 试验段填料的击实曲线

对试验路段的炭质页岩填料进行CBR试验,结果显示在干湿循环条件下,其CBR为13.1%,经5次干湿循环处理后CBR下降到4.8%,仍能达到高等级及一级路下路堤填料最低标准(CBR>3%),适用于高速公路工程。

1.2 碾压工艺试验

在多种碾压变数、层厚工况下进行碾压工艺试验。用XS263H型26 t振动压路机,激振力405/290 kN,振动频率27 Hz/32 Hz,在松铺厚度30 cm、40 cm、50 cm条件下开展碾压工艺试验。

1.2.1 松铺30 cm厚填料碾压试验

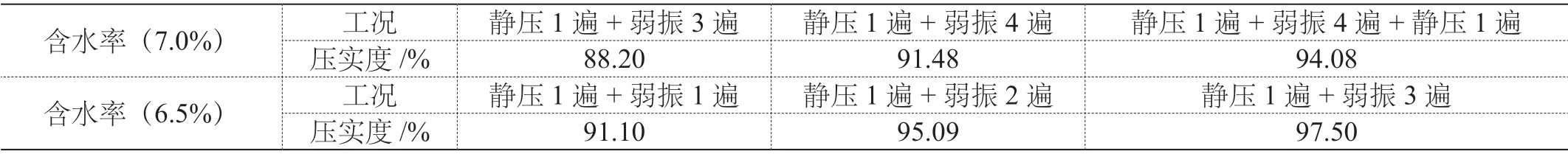

根据室内试验确定的最佳含水率,配制含水量分别为7.0%、6.5%的炭质页岩填料,分别开展压实试验。结果表明:7.0%含水率的填料不易压实,具有较大弹性,而含水率6.5%的填料易压实,表面平整度,密实度高。试验期间,对各工况下的6个测点数据进行检测,松铺厚度30 cm的填料压实度检测结果如表1所示。

由表1数据可知:7.0%含水率下,采用静压1遍+弱振4遍+静压1遍,炭质页岩填料压实度不低于93.0%;6.5%含水率下,采用静压1遍+弱振2遍,炭质页岩填料压实度可达95.1%。分析表明,虽然两组炭质页岩填料含水率差距仅0.5%,但7.0%含水率的填料要多碾压3遍,表明含水率对炭质页岩填料压实效果影响较大,因此,需要严格控制填料的含水率。

表1 松铺30 cm厚填料压实度检测结果

1.2.2 松铺40 cm厚填料碾压试验

在6.5%的含水率、松铺厚度40 cm的工况下进行试验路段填料碾压试验,共设置测点6个,具体压实度检测结果如表2所示。

表2 含水率6.5%、松铺厚度40 cm工况下压实度检测结果

松铺层厚度为40 cm的填料,采用静压1遍+弱振3遍的方式,压实度为93.1%;对比静压1遍+弱振3遍;静压1遍+弱振3遍+静压1遍这两种方式可知压实度达到93.0%时,再进行1遍静压,只能使压实度增加0.2%;对比静压1遍+弱振3遍、静压1遍+弱振4遍这两种方式可知,压实度达到93.0%的情况下再进行1遍低频弱振,可使压实度大幅提升3.4%,说明相较于静压,弱振对填料压实度的影响更大。

1.2.3 松铺50 cm厚填料碾压试验

在6.5%的含水率、松铺厚度50 cm的工况下进行试验路段填料碾压试验,共设置测点6个,比较强振、弱振两种情况下的填料压实度,根据表3实测数据可知:在低频率弱振情况下,路基表面较密实,表面平整度高;在高频率强振情况下,路基表面粗糙,有裂缝,填料疏松。由此可见,低频率弱振更适合炭质页岩填料。

表3 含水率6.5%、松铺厚度50 cm工况下压实度检测结果

松铺层厚度为50 cm的填料,采用静压1遍+弱振3遍的方式,压实度低于93.0%;对比静压1遍+弱振3遍和静压1遍+弱振4遍这两种方式,可知进行1遍低频率弱振可以提升3.6%的压实度。采用静压1遍+弱振3遍,只能使压实度增加0.2%;对比静压1遍+弱振3遍和静压1遍+弱振3遍+强振1遍这两种方式,可知进行1遍强振可以提升2.9%的压实度,提升幅度低于1遍弱振,说明相较于强振,弱振对填料压实度的影响更大。

2 炭质页岩填料压实质量控制技术

经碾压处理的填料未发现明显空洞、孔隙,密实度好,满足灌砂施工工艺条件。随着我国大型公路施工机械设备水平的提升,很多高速公路工程项目都采用沉降差法控制石方或土石混填路基的压实质量[2-3]。

2.1 试验方案

根据碾压作业时填料的沉降变化量以及实际施工参数得到该高速公路路堤压实度,参照《公路路基路面现场测试规程》中的试验方法进行试验[4]。

(1)利用水准仪测量沉降差值,在路基填土区域外围的稳定性部位设置基准点,并在碾压作业区域设置测点并进行明确标记。

(2)为了方便测量,可使用10 cm×10 cm的钢板进行标记。进行1遍静压后,在钢板上设置塔尺,利用水准仪测得不同碾压工况下的炭质页岩填料表层高程,发现压实度、碾压遍数之间的关联,以此判断压实效果[5-6]。

(3)通过灌砂法测得填料压实度,同层不同遍数条件下需错开坑位,防止坑位重叠。

(4)对第i遍、第i+1遍的碾压沉降差平均值、标准差进行计算,并对其进行相应的数值分析。

2.2 试验结果

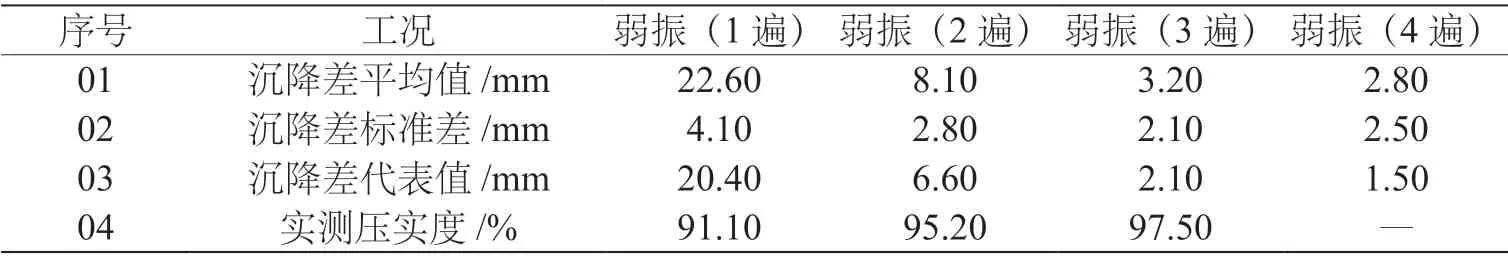

根据试验检测松铺厚度30 cm、40 cm、50 cm工况下,进行1遍静压后,再分别进行1、2、3、4遍低频弱振后路基表面平均沉降差、标准差以及典型值(95%保证率)的具体结果见表4~表6。

表4 松铺厚度30 cm工况下沉降差试验结果

表6 松铺厚度50 cm工况下沉降差试验结果

沉降试验表明,采用沉降法检测填料压实效果的规律性较好。在松铺厚度30 cm的工况下,进行2遍低频弱振,沉降差典型值低于6.7 mm,可确保压实度满足施工设计需求;在松铺厚度40 cm的工况下,进行3遍低频弱振,沉降差典型值低于4.3 mm,可确保压实度满足施工设计需求;在松铺厚度50 cm的工况下,进行4遍低频弱振,沉降差典型值低于2.4 mm,可确保压实度满足施工设计需求。

表5 松铺厚度40 cm工况下沉降差试验结果

碾压试验结束后,根据路基路面现场测试规程,用承载板法检测路基浸水后的受力特性[7-8]。试验结果显示,在96%的压实度下,炭质页岩填料路基的回填模量达140.4 MPa,说明填料在浸水之前的力学特性较好。经24 h的浸水处理,路基回填模量下降到74.4 MPa,表明含水率对炭质页岩填料的影响较大,且路堤湿化后其抗压能力大幅下降,说明炭质页岩填料适用于下路堤填筑,但不适合用于上路堤填筑。

试验结果表明,如炭质页岩填料含水率超过最佳含水率,则碾压作业时,填料会变成具有更大弹性的“橡皮土”,进行3遍振动碾压后,沉降差值不超过2 mm,但实际压实度仅为88%。压实沉降差法是一种综合多种施工指标的双重检测法,与松铺厚度、填料含水比、压实机械等因素有关,必须将其与施工技术参数结合起来,不能仅凭沉降差判断和控制路基压实质量[9-10]。

3 结论

综上所述,对炭质页岩填料路堤压实度进行试验分析,得出在不同松铺厚度下,不同压实方式以及不同施工技术参数下基于沉降差法控制路堤施工质量的方法。

(1)炭质页岩填料适合于大型压路机的低频振动压实工艺,可达到二次粉碎填料的目的,相较静压、强振方式,低频振动压实工艺的压实效果更好。

(2)在6.5%含水率下,松铺厚度30 cm时,需进行1遍静压+2遍弱振就可获得95.1%的压实度;松散厚度40 cm时,需进行1遍静压+3遍弱振可获得93.1%的压实度;进行1遍静压+4遍弱振可获得96.0%的压实度。

(3)采用沉降法检测压实效果具有良好的规律性。松铺厚度30 cm时,进行2遍低频弱振,沉降差率低于6.7 mm时,可确保路基压实度满足下路堤施工设计要求;松铺厚度40 cm时,进行3遍低频弱振,沉降差率低于4.3 mm,可确保路基压实度满足下路堤施工设计要求;松铺厚度50 cm时,进行4遍低频弱振,沉降差率低于2.4 mm,可确保路基压实度满足下路堤施工设计要求。