抽油机系统技术经济优选评价方法研究

任博宇(大庆油田有限责任公司采油工程研究院)

近年来,多种抽油机系统节能技术的推广应用取得了较好的效果,但同时也存在着缺少考虑油井开发生命周期[1-2]和设备经济使用时间的抽油机系统经济评价优选方法。抽油机系统节能技术的发展要有经济理论做指导,不能只强调技术的先进性,而忽略技术的经济效益。通过开展不同类型抽油机技术适应性分析,从而进行经济评价方法研究[3],为抽油机举升技术的优选提供科学决策。

以大庆长垣在用的抽油机节能举升方式为研究对象,运用技术经济方法理论,在技术性可行的条件下,以经济合理为目标,进行节能举升方式的优选。

1 技术研究

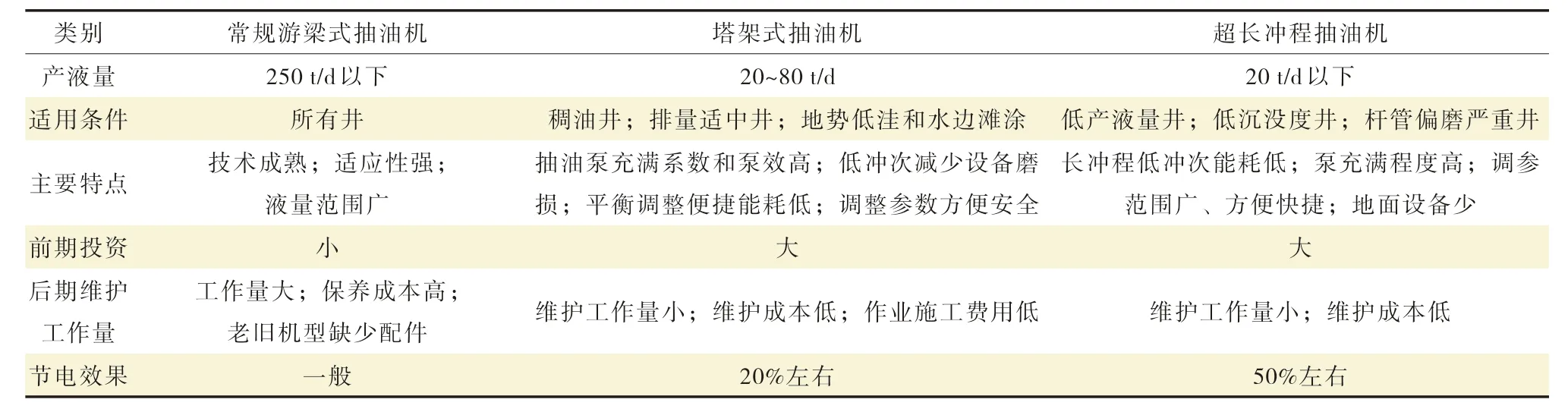

前期调查研究了大庆长垣在用的抽油机节能举升方式的技术适用性,以选取抽油机井最佳的节能方式,分析总结了常用抽油机举升方式的生产情况和能耗情况,大庆长垣机采井常用抽油机对比优选情况见表1。

表1 大庆长垣机采井常用抽油机对比优选情况Tab.1 Situation of comparison preference of common oil pumping unit of mechanical oil production well in Changyuan,Daqing

调研发现塔架式抽油机和超长冲程抽油机节能效果明显,应用井数多,技术成熟可靠,维护保养方便。

产液量低、安装机型偏大(10-4.2-5.3 或14-6-89 机型)存在机型和液量不匹配、机型可以利旧重复使用(实际生产中急需大机型)的常规游梁式抽油机,适合进行技术改造成塔架式抽油机和超长冲程抽油机,降低举升单耗和提高系统效率,又满足生产中大机型提液上产需要。

应用塔架式抽油机技术,可以降低装机功率,装机功率在22 kW 左右,但塔架式抽油机不适应高产液举升。低产液量井耗电量较低,改造塔架式抽油机后节电效果不明显,经济效益不理想。大庆长垣实践证明塔架式抽油机适用液量范围在20~40 t/d,地势低洼区域适合安装,过渡带稠油井可以安装减少稠油井卡泵。

超长冲程抽油机最长冲程可以达到50 m,冲次可以实现最低0.02 次/min,常规游梁式抽油机最大冲程6 m、最低冲次4 次/min。塔架式抽油机最大冲程8 m、最低冲次1 次/min。超长冲程抽油机“长冲程低冲次”优势十分明显,超长冲程可以大大延长地层液体进入泵筒的时间,提高泵的充满程度和产量。超低冲次匀速缓慢运动,降低油井振动载荷,并大幅降低抽油杆上下运行速度和时间,减少杆管泵的磨损,有助于降低油井载荷和耗电量。实践证明超长冲程抽油机适用于低产液低沉没度井,产液量低于20 t/d,沉没度低于300 m。

2 经济评价

油田举升工艺技术的选择,关系到油田建设的投资和生产费用[4]。因此,必须对已选出的可行的举升工艺技术进行整体的经济评价,以选择出经济效益最好的举升工艺技术,用以指导油田生产,从而达到提高油田整体经济效益的目的。

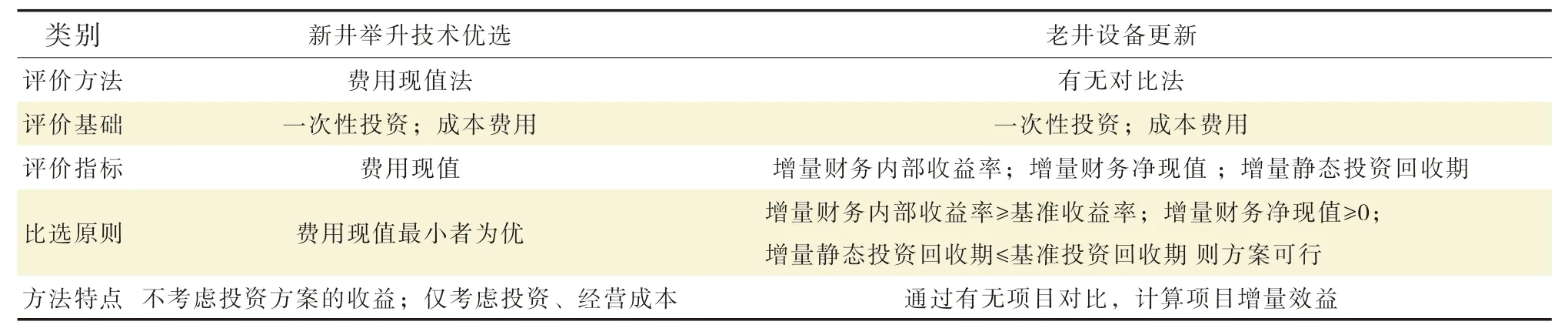

以油井开发过程和设备生命周期为出发点,分别考虑了新井举升方式和老井设备更新的经济性优选,以建立抽油机系统经济评价指标和方法[5]。新、老井经济评价方法对比情况见表2。

表2 新、老井经济评价方法对比情况Tab.2 Comparison situation of economic evaluation methods of new and old wells

2.1 新井比选

新井比选时,在技术性都适用且举升能力相同的条件下,按各方案生命期相同,且仅考虑投资、经营成本的现值,不考虑投资方案的收益,采用费用现值法进行优选。

费用现值是指用净现值指标评价投资方案的经济效果,备选方案如果满足相同的需求,则只需要比较他们的投资与经营费用。费用现值考虑了时间的价值,反映项目在计算期内财务效果的动态评价指标。在方案比选时,各方案中费用现值的最小者为最优。经济评价模型如下:

费用现值:

式中:I为全部投资,包括固定资产投资和流动资金,万元;C为年经营总成本,万元;Sv为计算期末回收固定资产残值,万元;W为计算期末回收流动资金,万元;COt为各年净现金流出额,万元;ic为财务评价时的基准收益率;n为计算期;为现值系数。

2.2 老井比选

通过项目更新前后的“有项目”和“无项目”对比[6],从设备更新的不同举升工艺的一次性投资构成与成本费用构成分析入手,将能耗等技术指标折算为经济指标。其中节电量所带来的效益以及节约维护和作业费用以负值形式计入生产成本。根据给定的经济评价模型,计算项目的增量收益。从而对增量财务内部收益率、增量财务净现值和投资回收期等指标进行对比,增量财务内部收益率与增量财务净现值越高、增量投资回收期越短,则方案越优。经济评价模型如下:

投资回收期为:

净现值为:

式中:St为第St期的现金收入,万元;Kt为第t+1 期的投资额,万元;Ct为第t期的经营费用,万元;L为期末残值。

内部收益率:方案实施过程中考虑资金时间价值条件下的实际达到的投资收益率水平。其计算步骤为:

第一步:做出方案的现金流量,列出净现值表达式。

第二步:任取一个折现率值进行试算,若财务净现值小于0,说明这个试算的折现率取值偏高,重新选取收益率试算。若财务净现值大于0,说明这个试算的折现率取值偏低。可以断定,内部收益率在两个试算的收益率之间。

第三步:为了减少试算次数,用线性内插法求出内部收益率的近似值。利用内插法计算内部收益率,只是一个近似值,为使内插公式求得的内部收益率更为准确,所取的两个折现率值之差最大不超过5%。

3 综合评价

3.1 新井举升方式优选

以超长冲程抽油机与常规游梁式抽油机比选为例,超长冲程抽油机的技术优势[7-8]:单次冲程举升液量多,地层能量恢复的时间长,能形成抽汲效应,形成井筒负压,有利于地层能量恢复,更适应稠油开采,冲程可达到50 m,真正实现高泵效举升;可实现无级调速,根据地层能量设置冲程、冲次参数,避免人工启停,更适合低产液井;长期运行总投资低,经济效益突出。

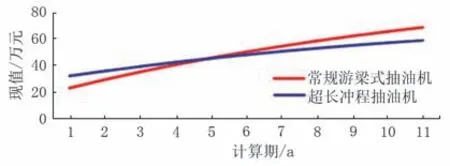

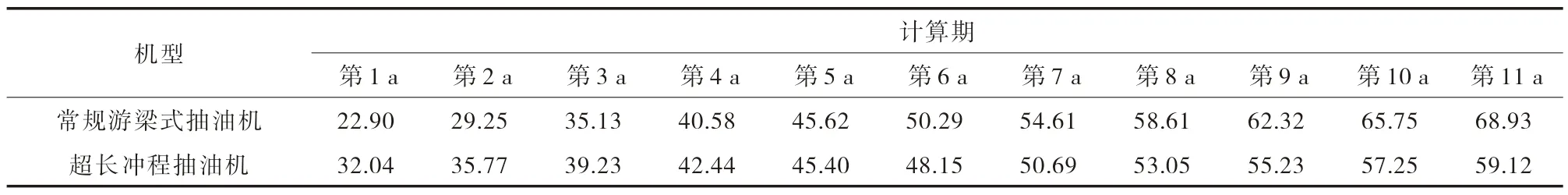

根据经济评价模型计算后,超长冲程抽油机的费用现值在计算期为第4 a 时仍高于常规游梁式抽油机,则常规游梁式抽油机为优;第5 a 开始费用现值低于常规游梁式抽油机,则超长冲程抽油机为优,生命周期越长,则超长冲程抽油机的费用现值越低,经济适用性越优,两种举升方式在不同计算期的费用现值对比见图1。

图1 两种举升方式在不同计算期的费用现值对比Fig.1 Comparison of the present value of the expenses with two lifting methods in different calculation periods

在两种举升方式技术性都适用且举升能力相同的条件下,采用费用现值法进行方案的比选,按计算期依次折现的费用现值见表3。

表3 按计算期依次折现的费用现值Tab.3 Present value of expenses discounted sequentially by calculation period 万元

3.2 老井设备更新

以大庆长垣某作业区老井设备计划更新节能举升方式为例。

3.2.1 塔架式抽油机

1)技术优势。塔架式抽油机与常规游梁式抽油机相比,取消了常规游梁式抽油机四连杆传动机构,传动效率更高、更节能[9-10],主要具有以下优势:冲程长,冲程损失小,井下泵充满程度好;低冲次,有助于延长井下杆、管设备寿命;直接平衡,平衡调整便捷,节能效果好;调参简便,冲程、冲次均可实现无级调节;地面传动环节少、机械效率高;电动机、传动机构位于上平台,离地高,适合低洼地等环境敏感区生产需求。

2)选择标准。开发初期产液量高,目前日产液在20~40 t,机型和产液量不匹配存在载荷过低的抽油机井设计塔架式油机井;处于低洼地带容易水淹井设计塔架式抽油机。

3)潜力井筛选。该作业区的低产井造成抽油机机型偏大,系统效率低,举升能耗较高。将这种类型的井与近十年油田开发规划、三次采油规划、近期油藏调整情况充分结合,选择了产液量20~40 t/d、目前机型与产液量匹配不合理,同时拆除的抽油机可以利旧、系统效率低、举升能耗高、地势低洼或水泡子周边的20 口井改造成塔架式抽油机,这部分井平均产液量26.4 t,沉没度363.4 m,系统效率28.3%。2022 年更换塔架式抽油机20 口井。

4)预期效益。年节约费用296.2 万元:与常规游梁式抽油机相比,塔架式抽油机平均单井日节电60 kWh,预计20 台年可节电43.8×104kWh,节省电费27.9 万元;与常规游梁式抽油机相比,塔架式抽油机年节约作业费用1.25 万元,预计20 台节省作业费用25 万元;与常规游梁式抽油机相比,年节省常规运行维护费用0.35 万元,20 口井年节约维护费用7 万元。根据新井产能规划,结合开发指标预测,该项目拆除下来的常规游梁式抽油机维修保养后可以在新建产能井应用,降低产能投资。预计20 口台旧机在产能新井应用后,合计创效236.3 万元。

3.2.2 超长冲程抽油机

1)技术优势。由控制系统驱动电动机正、反转,滚筒带动柔性绳完成往复运动,柔性绳驱动井下抽油杆、抽油泵完成整个采油过程。采用“超长冲程,超低冲次”举升理念,攻关形成了超长冲程采油技术,最大冲程可达50 m、最低冲次1 次/h,冲程损失比例小,仅为常规游梁式抽油机的1/13,平均泵充满度由50%提高到85%。

2)选择标准。开发初期产液量高,日产液20 t以下,沉没度低于300 m,机型和液量不匹配,存在载荷过低的常规游梁式抽油机设计超长冲程抽油机井。

3)潜力井筛选。从降低举升能耗、利旧大机型满足生产需要两方面综合考虑,建议对机型偏大井进行技术改造。结合油藏开发情况和“十四五”期间油田开发规划,确定对于系统效率低、举升能耗高、目前机型生产急需、油藏开发没有增产措施的20 口井优选进行改造。这20 口井平均产液量13.65 t,平均沉没度186.51 m,平均系统效率20.89%。其它井有三年内增产措施,或者正在进行三次采油或者有三次采油规划,液量变化大不适宜改造。

4)预期效益。年节约费用212.26 万元:与常规游梁式抽油机相比,超长冲程抽油机节电率50%,预计20口井年可节电86.72×104kWh,节省电费55.24 万元;超长冲程抽油机可有效延长检泵周期、降低检泵费用,根据大庆长垣单井统计对比结果,单井年减少作业施工成本1.35 万元,预计20 口井年减少维护成本27 万元;与常规游梁式抽油机相比,年节省常规维护费用0.1 万元,20 口井年节约维护费用2 万元。

3.3 经济评价方法

工程费用采用工程量法进行估算。分别计算后,该作业区塔架式抽油机一次性投资为662 万元,超长冲程抽油机一次性投资为647.7 万元。

通过项目实施前后“有项目”和“无项目”对比,采用“增量法”计算增量效益指标。项目效益来自耗电量减少以及降低其它的油井生产成本。经计算,塔架式抽油机生产期年均增量经营成本为63.9 万元,超长冲程抽油机生产期年均增量经营成本为85.56 万元。

根据给定的经济评价模型,计算出塔架式抽油机增量财务内部收益率为8.83%,高于8%的行业基准收益率;增量财务净现值为442.05 万元,投资回收期(包括建设期1 a)为7.49 a;超长冲程抽油机增量财务内部收益率为12.39%,高于8%的行业基准收益率;增量财务净现值为563.44 万元,投资回收期(包括建设期1 a)为6.54 a。

两种节能举升方式与常规游梁式抽油机相比,经济上均可行。结合生产实际需要,老井设备计划更新成塔架式抽油机与超长冲程抽油机。

4 结论

对抽油机节能举升方式技术适应性进行研究,以选取抽油机井最佳的节能方式,调研发现塔架式抽油机和超长冲程抽油机与常规游梁式抽油机相比节能效果明显,应用井数多,技术成熟可靠,维护保养方便;再对已选出的可行的举升工艺技术进行整体的经济评价,以选择出经济效益最好的举升工艺技术,通过建立抽油机系统经济评价指标和方法,塔架式抽油机和超长冲程抽油机两种节能举升方式与常规游梁式抽油机相比,财务内部收益率均高于8%的行业基准收益率,经济上均可行。

通过对抽油机系统技术适应性及经济合理性进行综合评价,并结合实际生产需要,以选择出综合效果最好的举升工艺技术,对提高采油工程方案设计水平、助力抽油机举升降本增效具有支撑作用。