优化电动潜油螺杆泵举升工艺提高采收率的探索与实践

郭问轩 宫艳红 刘海霞 刘雪光 赵帅 郑艳红 刘永保 张桐 张健

(中国石油大港油田公司第三采油厂)

在油田开发过程中由于地处偏远、井点分散等原因,部分油井不能与其他油井形成集采井网,常采取单井产出液进高架罐暂存,再定时使用油罐车输送到集输联合站的方法进行原油采集和输送[1],在大港油田南部油区此类油井共有76 口。其中由于原油物性差,伴热系统设置难度大,导致15 口油井高载荷生产,最大载荷可达110 kN 以上,交变载荷突破60 kN,平均检泵周期不足300 d。另有9口油井因油稠黏度大,抽油杆柱下行困难,无法实现冷采生产,提高偏远稠油井生产时率、降低生产能耗已成为解决稠油难采井效益开发的关键问题,经过综合比选,优化了电动潜油螺杆泵采油技术[2]。

1 关键技术分析

1.1 工作原理

电动潜油螺杆泵采油系统是将电动机(带电缆)、保护器、减速装置、柔性联轴器、进液口、螺杆泵及油管等部件有序连接下入油井;地面电源通过变压器、控制柜、接线盒和电缆与电动机相连;当电源接通后,电动机启动并通过减速装置和柔性联轴器降速驱动螺杆泵转动,将井下液体举升到地面[3]。

1.2 适应范围

举升能力小于或等于2 600 m;日液量(理论排量)2~96 m3;黏度及凝固点适用于稠油[4],目前最高适用于80 ℃,黏度小于2 436 mPa·s,温度为50 ℃时,黏度小于8 308 mPa·s,凝固点小于40 ℃的稠油;适应于大斜度井、水平井、含砂油井[5];泵挂处全角变化率小于或等于5°/30 m。

通过分析,认为电动潜油螺杆泵因其地面装置简单、输送介质范围广、效率高[6],举升工艺可以解决稠油难采问题,能实现油井节能降耗、提液增油、延长生产周期的目的,对提高油井原油采收率有较好效果。

2 现场试验

根据油井的原油物性及交变载荷,优先选择应用电动潜油螺杆泵井11 口。平均泵挂1 841 m,平均单井日产液7.1 t,日产油2.63 t,实现平均生产周期426 d。应用后,油井出现腐蚀、材质不适应、参数选择不当等原因造成的短周期生产。为此,为使油井管柱与电动潜油螺杆泵工艺相匹配,针对油井出现问题,制定了三项改进方案并进行实施。

2.1 优化井下设备

应用初期,由于井区均为酸化后投产,井液初期具有腐蚀性,导致油管腐蚀漏失问题严重,其中家H 井电流由7.9 A 下降至5.9 A,经泵车试压后压力不起,初步判断油管腐蚀漏失,经上修作业检查为第107 根油管壁腐蚀穿孔。

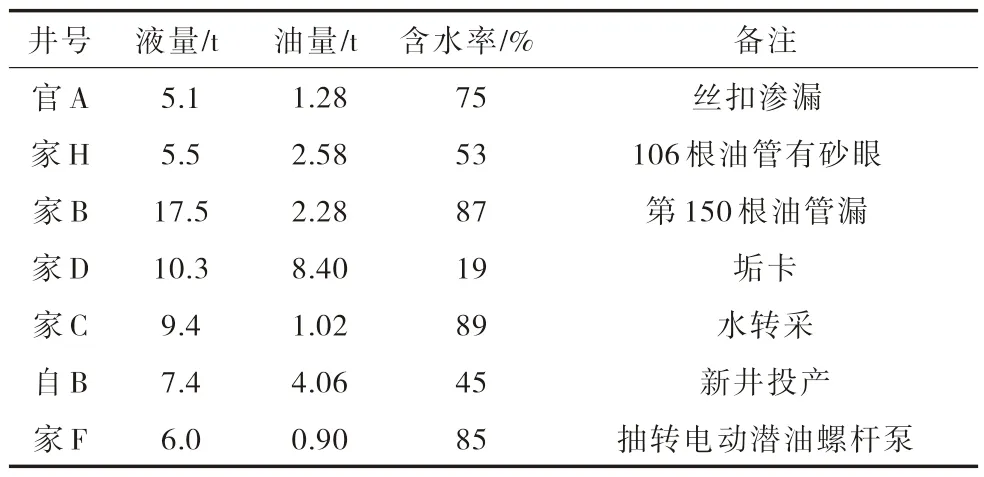

为避免井液腐蚀油管问题再次出现,优选7 口油井应用内衬油管技术,优化井下设备统计见表1。以减少井液与油管内壁接触面积,减缓腐蚀速率[7]。

表1 优化井下设备统计Tab.1 Statistics of optimized downhole equipment

应用内衬油管7 井次,在长达600 余天的生产跟踪中,生产稳定,未出现油管漏失躺井的生产故障。

2.2 改进机组材质

将普通机组、不锈钢机组升级为防腐镀锌机组。官A 井采用6E2600 型泵,该井在生产165 d 后出现躺井,经上修作业检查,认定躺井原因为保护器腐蚀穿孔烧,故将其使用的普通机组升级为防腐镀锌机组[8]见图1。通过对3 口油井应用防腐机组,周期由165 d 延长至405 d,有效延长了机组使用周期。

图1 更换防腐镀锌机组Fig.1 Replacement of anti-corrosion galvanizing unit

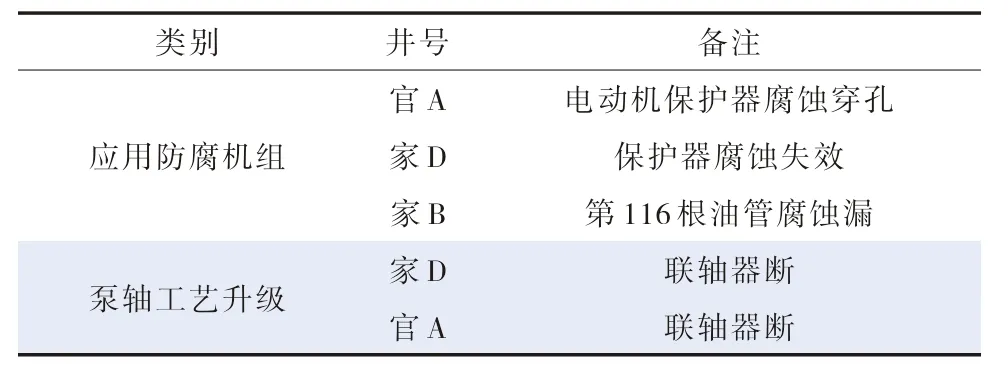

联轴器热处理工艺升级。家D 井采用13E2600型泵,生产周期为295 d,该井在更换电动潜油螺杆泵生产132 d 后躺井,正常生产时电流15.7 A,故障时电流2.5 A,经井口正试压合格,对电动机调正反转后,电流不变,经上修作业检查,认定躺井原因为联轴器断。官A 井同样因为联轴器断造成上修作业。对以上2 口井的泵轴工艺进行热处理升级,通过提高联轴器的刚度来延长油井生产周期。

通过对5 口井的井下设备进行优化见表2,平均周期由210 d 延长至600 余天。

表2 优化井下设备统计Tab.2 Statistics of optimized downhole equipment

2.3 优化泵运行参数

1)合理匹配泵型与油井产液能力。自B 井原先采用13E2600 型泵生产,泵挂1 900 m,转速60 r/min,日产液量6.7 t,日产油3 t,含水率55%,因严重供液不足,每天需倒掺水2.5 m3以稳定泵入口压力;结合检电作业对泵采取降级措施,改用6E2600 型泵生产,泵挂保持1 900 m 不变,转速110 r/min,日产液量降到4.3 t,日产油保持在3 t不变,含水率降到29%,油层测试动液面为1 600 m,目前该井已取消倒掺水措施,生产运行平稳。

2)优化油井护理措施。家F 井采用6E2600 型泵生产,泵挂2 000 m,转速100 r/min,日产液量4.3 t,日产油1.8 t,含水率58%,该井原油凝固点为39 ℃,由于原油凝固点高,上部油管易堵塞,造成电流上升,导致机组过载停机。对该井护理措施进行调整,制定每25 d 一次的电泵液洗井周期。以达到解除上部油管堵塞、降电流、防止过载停机的效果。

3 试验效果

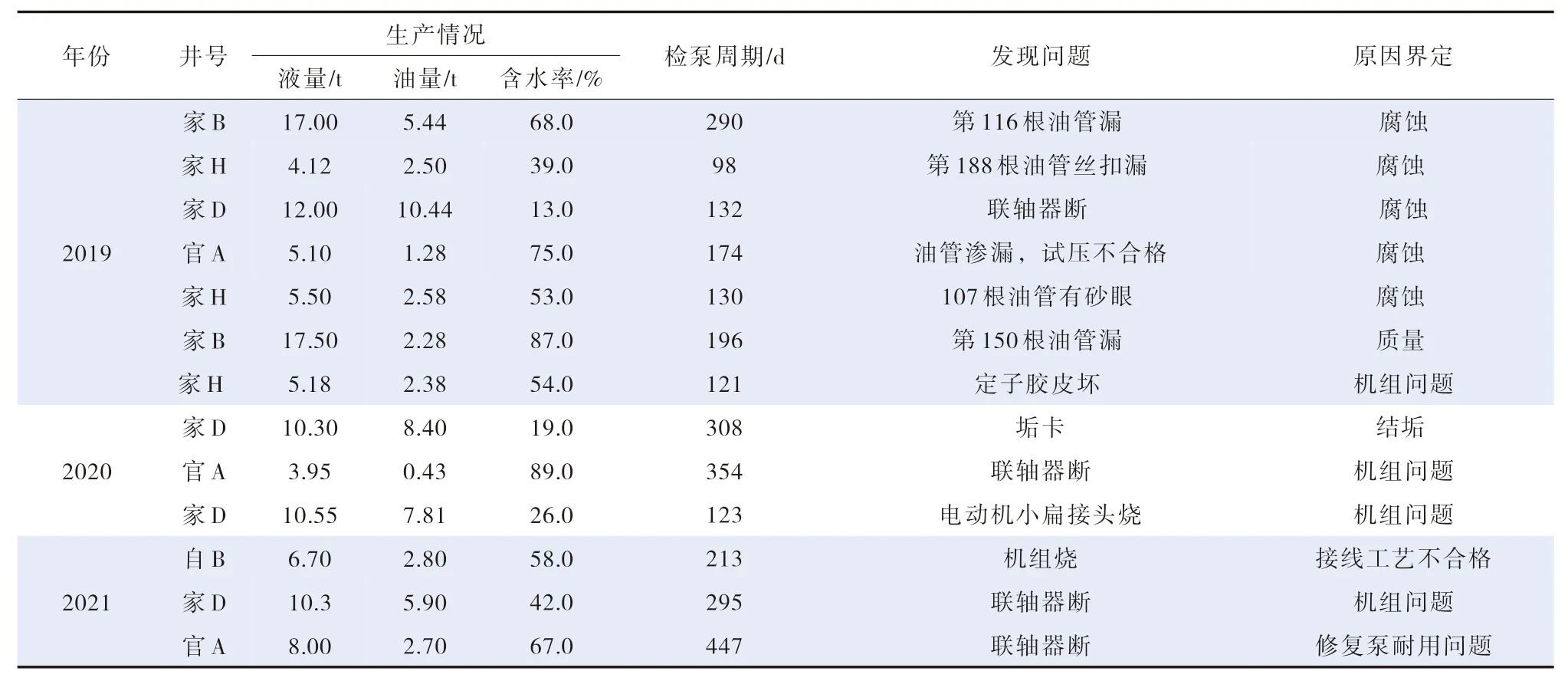

3.1 电动潜油螺杆泵检泵周期延长

通过以上工作,电动潜油螺杆泵的年躺井数情况见表3,由7 口降至3 口,节约作业费35.6 万元。电动潜油螺杆泵井的平均生产周期由300 d 延长至426 d,其中家A 井已正常生产1 289 d,成为大港油田生产周期最长的电动潜油螺杆泵井,对稠油冷采技术的推广提供了借鉴意义。

表3 电动潜油螺杆泵躺井情况Tab.3 Lying well situation of electric submersible screw pump

3.2 稠油油藏有效动用实现增产增油

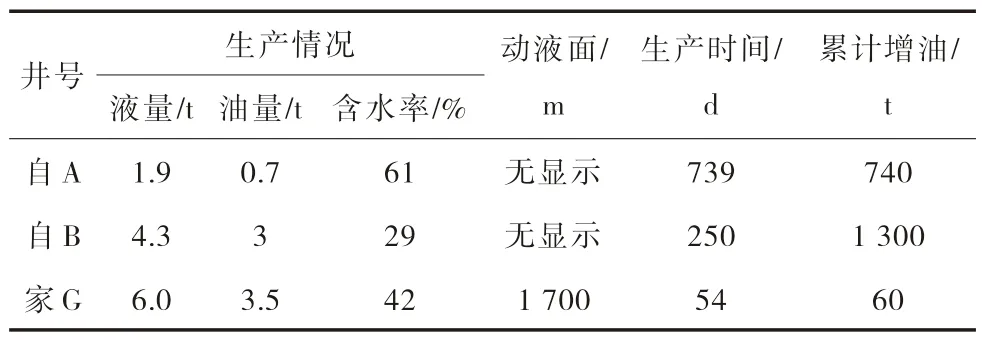

自应用电动潜油螺杆泵设备以来,长停井恢复1 口,难采抽油机转电动潜油螺杆泵2 口(自B井、家G 井),累计增油2 100 t,实现稠油油藏动用效果明显[9],电动潜油螺杆泵技术增油情况统计见表4。

表4 电动潜油螺杆泵技术增油情况统计Tab.4 Statistical of oil increase of electric submersible screw pump technology

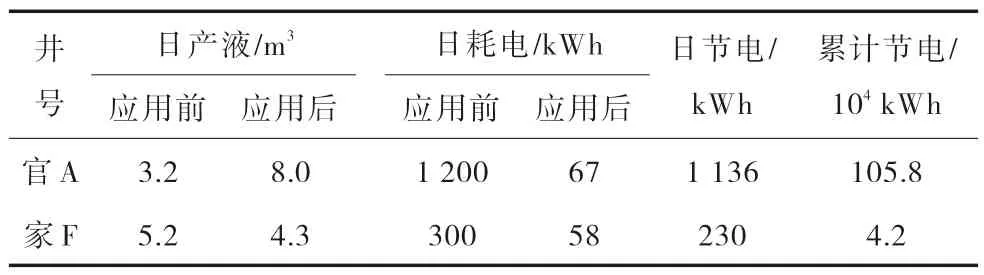

3.3 调整采油方式实现节能降耗

通过对高能耗抽油机转电动潜油螺杆泵采油2井次,累计节电110×104kWh,节约电费88.4 万元,电动潜油螺杆泵技术节电情况见表5,通过对稠油油井节能分析,初步见到高效益、低能耗的效果[10]。

表5 电动潜油螺杆泵技术节电情况Tab.5 Power saving situation of electric submersible screw pump technology

4 结论

1)电动潜油螺杆泵更适用于稠油、斜井等油藏,因其地面装置简单、输送介质范围广、效率高,可以解决稠油难采问题,能实现油井节能降耗、延长生产周期、提高采收率的目的。电动潜油螺杆泵技术如果应用于高凝油井浅层油管会有冻堵风险,需定期进行电泵液洗井护理。

2)井液腐蚀问题会影响电动潜油螺杆泵井生产效果,使油管腐蚀穿孔,造成产量下降,改用防腐内衬管生产或在油管中加入缓蚀药剂等措施可有效解决。电动潜油螺杆泵经济转速宜控制在80~120 r/min,日耗电量在70~130 kWh。

3)优化机组材质能延长电动潜油螺杆泵使用寿命,通过在机组外表加装镀锌涂层、对联轴器等关键部件采用热处理升级等措施延长机组使用寿命,可实现延长生产周期近400 d。

4)合理匹配设备参数做到泵井相适,要根据油井产液能力合理选择相应泵型,避免泵型过大造成油井产液能力不足情况出现。油井日产液量3~8 m3,宜选择6E2600 泵型;油井日产液量8~20 m3,宜选择13E2600 泵型。合理优化护理措施,确保井液温度、黏度保持在合理参数范围内,确保电动潜油螺杆泵生产正常。