抽油机井自动卸油泵的研制与应用

蒙珍金 齐玉梅 宫艳红 冯鸭宏 杜庆华

(中国石油大港油田公司第三采油厂)

泄油器作为抽油机井检泵作业必不可少的一种辅助工具,在油井作业时,能够防止油管内的原油、污水等液体被带到地面污染环境,同时减少冒喷对于施工进度的影响。通常,在下生产管柱时会将泄油器提前安装在抽油泵下面或者泵上面的油管上,以便下次作业时可使油管内的油水等混合液体能够泄油至油套环形空间。

油井躺井作业过程中,如果泄油失败,需要使用在线清洗车、收水装置、泵杆防喷器等环保清洁设备配合作业,增加环保清洁成本和能耗,所以研制一种躺井后自动泄油的装置显得尤为重要。

1 存在的问题

目前抽油机井现场常用的泄油技术为:可砸式泄油器安装在抽油泵的泵筒与固定凡尔之间,正常生产时,井液通过泄油器内部进入油管,泄油器销钉上的盘根起密封作用,保证不渗漏,油井躺井后,提出抽油杆柱,用泵杆短节或射孔棒投至油管内,利用其重力和速度砸击泄油器的销钉,销钉被砸断,实现油套连通。

这种泄油方式存在以下几个问题:

1)抽油机井杆断后,由于断杆占据油管内空间,无法使用泄油工具砸击泄油器泄油。2020 年采油厂抽油机维护上修740 井次(含捞杆),其中杆断438 井次,占59.2%,其他原因302 井次,占40.8%。发生杆断438 井次通过简化作业成功捞杆236 井次,其余202 井次进行动力上修,即202 井次因杆断无法砸开泄油器,需配套环保装置作业(在线清洗车或收水装置),占杆断井的41.3%。

2)因为地层漏失无法建立循环洗井,油管内油多而无法砸开泄油器。2020 年使用在线清洗车配合作业118 井次,其中洗井地层漏失63 井次(杆断32 井次、其他31 井次)、洗井泵压高洗不通41 井次(杆断11 井次、泵或者杆卡8 井次,其他22 井次),两项共计104 井次,占88.1%。这两项中不计杆断/杆泵卡,主要原因为地层漏失无法建立循环洗井油管油多无法砸开泄油器53 井次。

3)原油物性差的稠油井,由于管内死油阻力大无法砸开泄油器。泄油失败后,一般采用的措施是在线清洗和收水装置配合作业,造成水资源和原油资源的浪费。2020 年,温度为80 ℃时,原油黏度5 000 mPa·s 以上的上修井24 口,因原油黏度大,油管内死油阻力大造成泄油器均无法砸开。

胜利油田张丁涌等[1]设计了井下驱动举升工艺的自动泄压装置,除了在关机停产后防止电动机反转之外,还可以及时将油管内积存的多余能量安全释放;李建雄等[2]研制了可关闭旋转式泄油器,除能在不起抽油杆柱情况下实现泄油外,还可实现泄油器反复开关使用,避免带液体起管柱伤害环境。进行了室内实验并在泵深为3 000 m 以上的油井中进行现场试验,成功率100%。辽河油田庞全书[3]研制了一种新型泄油器,具有锚定和泄油双重功能,现场使用效果较好。长庆油田范明理等[4]研制的泄油器,在常规泄压器无法打开情况下开启泄油,减少费用投入,降低安全隐患,缩短作业时间。胜利油田王慧莉等[5]研制了安装在抽油泵上的不同结构和不同打开方式的泄油器,大幅度的提高了泄油成功率;大庆油田何武[6]提出了利用液流在扇形喷嘴处形成喷射面,对油管内壁进行冲洗,达到起出油管内壁清洁、无需地面清洗的目的;冀东油田张进等[7]对常规泄油器无法正常工作的原因进行了细致分析,并对油管式泄油器的技术特点进行了总结,为选择合适的泄油装置提供了依据。吐哈油田许军[8]、大港油田韩秀山[9]对常规泄油器常见故障提出了改进措施,并提出了多种刮油技术,为从事油井作业的人员提供一定的参考与借鉴;吉林油田孙爱军[10]设计研制了多种清洗工具,实现了油水不落地的环保施工。但针对利用抽油泵自动泄油的理念和方法均未涉及。

2 地面辅助清洁装置

1)刮油器和地面泄油器配合。中国石油吉林油田在用的地面辅助清洁装置包括:油杆刮油器、油管刮油器和地面泄油器[11],解决了作业现场施工中容易造成环境污染的两个主要工序(起油杆、起油管)过程中原油泄油造成的问题。

油杆刮油器固定在井口法兰上,起杆时,油杆通过刮油器,刮油器中的胶皮闸板将油杆上的油污刮落到油管内。油管刮油器需在施工前,将密封胶筒坐入井口套管内,靠胶筒的弹性,将油管外壁的油污刮落到套管内。地面泄油器在提管时主要是将上提油管内的原油通过地面泄油器回流到套管内。此种方法操作步骤繁琐,冬季易造成油管内的油污凝固堵塞。

2)在线清洗车和收水装置的配合。油井泄油失败后,储存在油管内的井液,在上提油管时,被带至地面,污染井口和井场环境,为了保证油水不落地的环保施工,采用在线清洗和收水装置配合作业。

在线清洗的管线直径是小于油管直径的,使用时,在线清洗管线的一端连接水罐车,另一端下入油井的油管内部,加热后的水打压通过在线清洗管线进入油管内部,融化油管内的死油,融化的井液经油管和在线清洗管线的环形空间返出,经生产阀门流出,生产阀门外接收水装置,井液随之进入收水装置内,油管上部的井液反替干净以后,下移在线清洗管线,用同样的方法融化并反替油管内的井液,直至油管内的井液被置换成清水,关闭生产阀门,提出在线清洗管线,完成在线清洗操作。在线清洗车和收水装置配合的环保清洁装置与井筒内的泄油器泄油相比较,成本高,仅2020 年在线清洗车、收水装置等配合作业,共发生清洁费用488.1 万元,并延长了占井周期,单井平均增加占井周期1.6 d,严重影响作业井生产时率,降低了油井的生产效率和产量。

3 结构和工作原理

随着油井在修井作业中对环境保护的要求越来越严格,泄油器成为必备的井下设备,虽然现场用的泄油器种类很多,但是泄油器偶尔也会发生漏失现象,导致油井产量下降,动液面上升,增加修井频次。因此,提高作业井泄油成功率的同时,预防泄油器漏失同样重要。抽油机井自动泄油泵在原有的抽油泵的基础上进行改进,使泄油和抽油功能合二为一,减少了下井工具数量(不用单独使用泄油器),提高了泄油成功率。

3.1 自动泄油泵结构

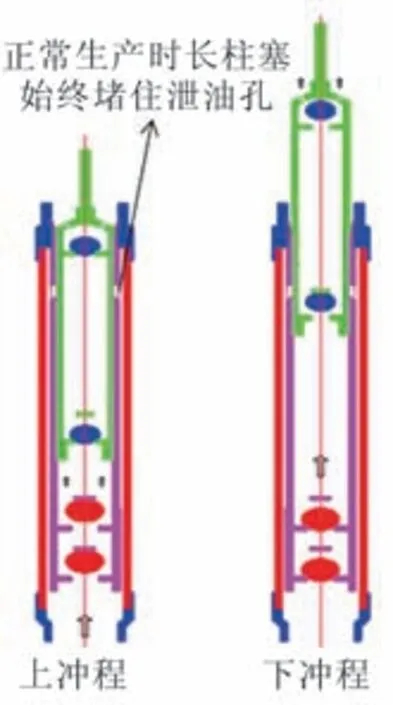

抽油机井自动泄油泵包括泵筒、活塞、游动凡尔、固定凡尔、泄油孔组成,抽油机井自动泄油泵原理见图1,在普通抽油机井管式泵的基础上增加了泄油孔,泄油孔位于泵筒的中上部,柱塞采用长柱塞,保证正常生产时,调整防冲距长柱塞堵住泄油孔。

图1 抽油机井自动泄油泵原理Fig.1 Schematic diagram of automatic oil drainage pump of pumping well

3.2 工作原理

抽油机井自动泄油泵,在原有管式泵的泵筒上部打4 个泄油孔,作业时,泵筒随油管下入井内,活塞随泵杆下入泵筒内,完井后,调整合适的防冲距。油井开井后,抽油杆带动活塞在泵筒内做上下往复运动,活塞贴合在泵筒上,堵住泄油孔,保证油井正常生产。油井躺井后,调整防冲距,将活塞下放至泵筒底部或上提出工作筒,活塞不再与泵筒贴合,露出泵筒上部的泄油孔,油管内的井液通过泄油孔与油套环形空间连通,完成泄油。这样既能减少在线清洗造成的资源浪费,又能防止起下井下工具时,原油被带出井口造成污染和能源的损失,同时减少了在线清洗的占井时间,缩短占井周期。

在原有的抽油泵上增加泄油孔,无需重新设计制作,工艺简单,成本低廉。泄油时,只需改变活塞在泵筒中的位置即可,泄油时间短,成功率高,作业占井时间短。操作方法简便易学,可适用于所有抽油机井躺井后泄油,特别是无法用常规方法泄油的杆断井。抽油机井自动泄油泵采用长柱塞结构,减少砂卡泵的概率。

4 效果分析

4.1 经济效果对比

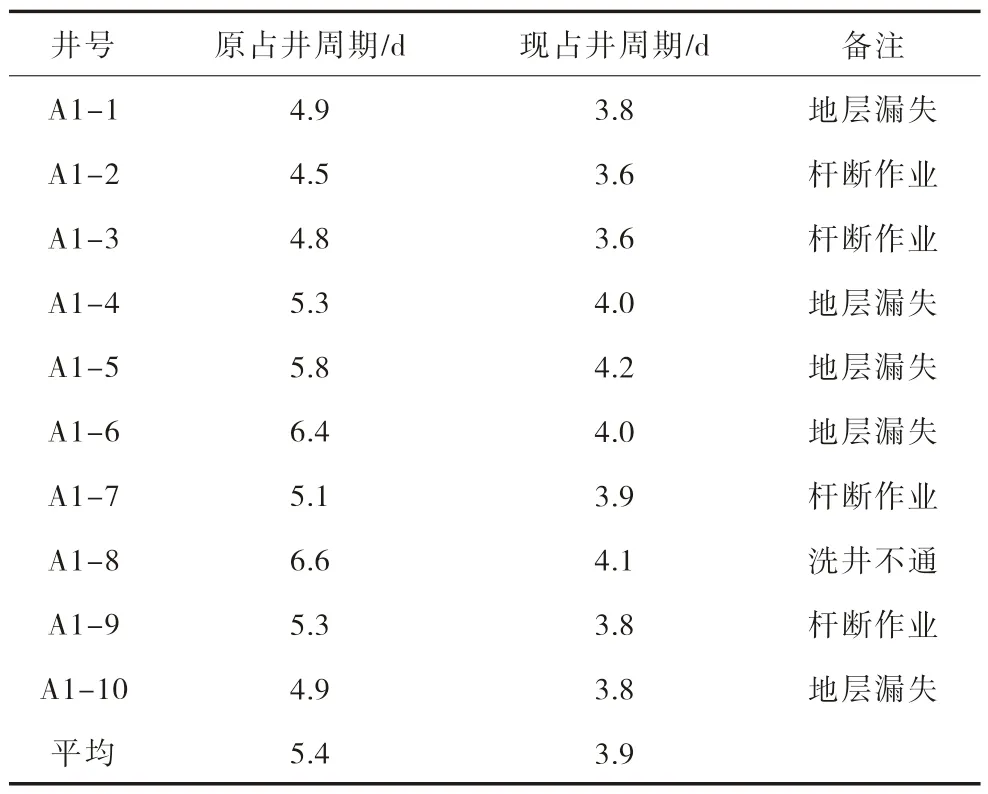

目前该成果在现场应用效果良好,2021 年使用10 井次,油井平均占井周期由5.4 d 降低到3.9 d,占井周期平均缩短1.5 d,提高了油井生产时率,提高油井产量(吨油成本860 元),10 口井共计减少环保清洁设备成本支出15 万元,同时降低了操作员工的劳动强度。抽油机井自动泄油泵使用效果分析见表1。

表1 抽油机井自动泄油泵使用效果分析Tab.1 Effect analysis of automatic oil drainage pump of pumping well

经计算投入成本:自动泄油抽油泵制作费用4.7 万元;减少环保清洁设备使用10 井次,创效15 万元;减少作业占产产量损失创效4.56 万元;总效益14.86 万元。

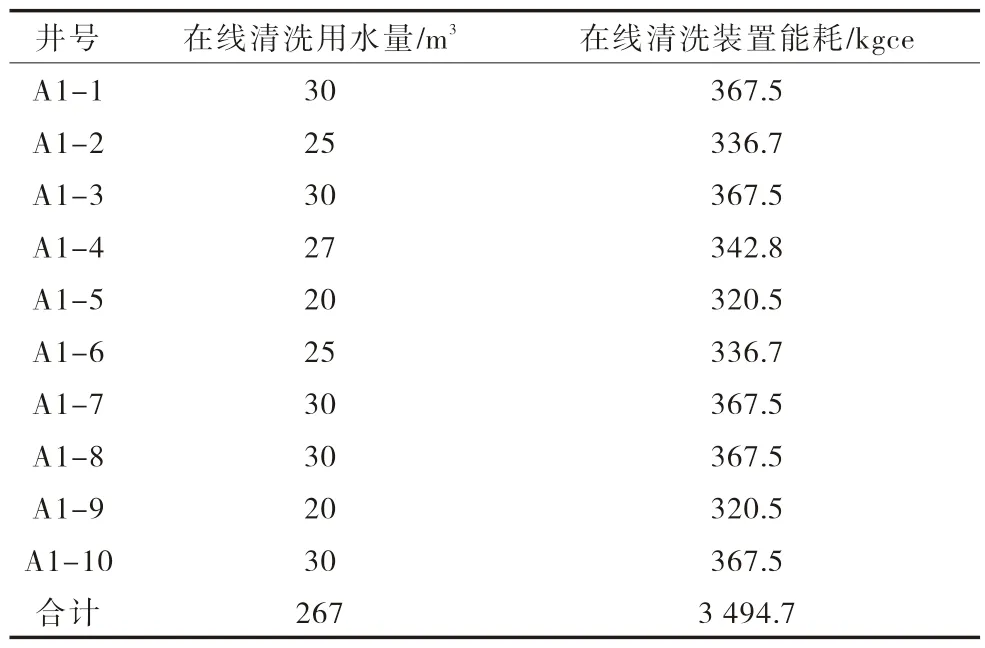

4.2 节能效果对比

现场应用10 口井,在节能方面取得了较好的效果,在节省在线清洗用水能耗的同时,又能减少在线清洗和收水装置设备运行的耗能。清洁环保设备耗能效果分析见表2。共节约用水267 m3,降低能耗3 494.7 kgce,达到节能降耗目标。

表2 清洁环保设备耗能效果分析Tab.2 Analysis of energy consumption effect of clean and environmental protection equipment

4.3 社会效益

1)抽油机井自动泄油泵有效的提高了泄油成功率,降低员工的劳动强度,是采油行业的一个创新。

2)自动泄油抽油泵的使用,避免了修井过程中,由于泄油失败造成的环境污染。

3)自动泄油抽油泵的研制与使用,减少了在线清洗、收水装置等清洁设备使用次数,提高修井时率,实现管柱内井液泄压至井筒内,减少产量损失。

5 结束语

1)抽油机井自动泄油泵,泄油孔设计在抽油泵上,充分利用抽油泵自身资源,减少井筒内下井工具的数量,既降低工具在井下损坏的风险,又减少了泄油器的投入成本。

2)抽油机井自动泄油泵的研制与使用,缩短了泄油时间,提高了泄油成功率,油井平均占井周期缩短1.5 d,提高了油井生产时率,提高了油井产量,减少产量损失创效4.56 万元。

3)实现了自动泄油,减少了在线清洗等环保装置的使用次数,节约用水267 m3,降低能耗3 494.7 kgce,达到节能降耗目标,累计创效14.86 万元,在抽油机采油中实用性广泛,具有良好的推广前景。