二甲苯塔重沸炉烟气再循环的改造应用

苏健 李宗昌 王锋 胡畔 丁龙(中国石油四川石化有限责任公司)

国内炼化企业广泛采用燃料气在加热炉中进行扩散式燃烧、部分预混式燃烧、完全预混式燃烧等方式,获取化工生产所需的热能。为适应环保新国标要求,炼化企业近年来采取了各种措施降低加热炉烟气污染物排放量,其中烟气再循环技术因其投资少、效率高而得到广泛应用。烟气再循环技术是将燃料气在炉膛内燃烧所产生的部分烟气,经烟气再循环风机送入加热炉风道,与新鲜空气混合后重新回到加热炉炉膛,实现排烟温度降低、炉膛内O2浓度降低,加热炉效率提高,烟气中NOx 的排放浓度降低的多重效果[1-4]。

四川石化芳烃联合装置根据实际情况,与设计单位经过详细研究与论证,最终确定了在空气预热器出口引出部分低温烟气再循环到入炉风道中的烟气再循环改造方案。经过大检修改造实施后,烟气中主要污染物NOx 含量大幅下降,满足了新国标要求。

1 装置简介

75×104t/a 对二甲苯芳烃联合装置是中国石油四川石化炼化一体化工程主装置之一。该装置以芳烃抽提的C6+芳烃和重整生成油以及云南石化外购混合二甲苯为原料,生产对二甲苯、邻二甲苯、苯等化工中间产品以及汽油和柴油调和组分。

芳烃联合装置采用热联合形式,二甲苯塔顶和塔底物料分别为吸附分离三个精馏塔和一个解吸剂再生塔、歧化汽提塔、邻二甲苯塔和重芳烃提供热源,并对二甲苯白土塔和邻二甲苯塔进料加热以提高进料温度,二甲苯塔重沸炉(F-8001A/B)为二甲苯塔提供再沸热量,因此该炉是联合装置热联合的核心。F-8001A/B 的工艺计算及炉型设计均由UOP 提供。F-8001A/B 各配一套烟气余热回收系统,将燃烧后产生的热烟气与助燃冷空气进行换热后排入大气。燃烧所需空气由鼓风机加压后经过中压蒸汽/空气预热器、烟气/空气预热器加热后送入燃烧器,燃料均为燃料气。F-8001A/B 是两个结构形式完全相同的“双胞胎”炉,均采用双圆筒型辐射室共用一个对流室的结构形式,每个圆筒型辐射室底部均匀布置12 个燃烧器,单台炉的热负荷为79.37 MW,二甲苯塔重沸炉(F-8001A/B)主要参数见表1。

表1 二甲苯塔重沸炉(F-8001A/B)主要参数Tab.1 Main parameters of xylene tower reboiler furnace(F-8001A/B)

2 存在问题

四川石化芳烃联合装置二甲苯塔重沸炉采用燃料气作为燃料,燃料气主要来自炼油厂燃料气管网,主要成份为脱硫后管网瓦斯,另外尚有液化石油气、天然气作为补充。其大气排放污染物主要为NOx、SO2、烟气黑度和颗粒物。随着全球变暖和空气污染形势日趋严重以及中国经济占世界经济比重越来越高,中国在环境保护和改善方面的责任也越来越重。为此,国家采取了一些列措施,加大了对各种环境污染物排放的控制力度。因此环保部门根据现有石油炼制企业的污染物排放情况,颁布了更加严格的工业污染物排放标准— 《石油炼制工业污染物排放标准》(GB 31570—2015)[5]。由于四川石化的特殊地理位置,新标准颁布后,四川石化被归为大气污染物特别排放限制企业,其大气污染物排放要求更高,加热炉排放烟气必须满足NOx 小于或等于100 mg/Nm3的新标准。

四川石化芳烃联合装置二甲苯塔重沸炉原设计烟气中NOx 排放标准小于或等于110 mg/m3。实际生产中,二甲苯塔底重沸炉烟气中NOx 排放浓度为110~130 mg/Nm3,高于新标准限值,达不到环保要求。因此,亟须采取措施降低二甲苯塔重沸炉烟气排放中的NOx 含量。

3 问题分析

3.1 NOx 生成机理分析

NOx 在烟气中主要存在形式为NO 和NO2,其中NO 占比90%~95%,NO2占比5%~10%;NO 极不稳定,一旦排放到大气中,遇氧就会马上反应生成NO2。因此烟气中NOx 超标主要原因是燃烧产生的NO 过多,控制NOx 首先要从NO 的生成机理入手。NOx 的生成机理有燃料型、快速温度型和温度型三种类型。

燃料型:含氮化合物在温度600~700 ℃时易与O2发生反应生成NO。因此相比于空气中的惰性氮组分,燃料中的氮化物更容易被氧化。但经过多次化验分析,四川石化芳烃联合装置所用燃料气中氮化物含量极低,一般仪器都无法检出,所以理论上生成的燃料型NOx 可以忽略不计。

快速温度型:过剩空气系数为0.7~0.8 时,燃料气燃烧时火焰内部易产生NO,快速温度型NOx的生成量受燃烧温度影响较少。

温度型:O2和N2在高温状况下生成NO,其生成量与辐射室氧含量、燃烧温度、燃烧时间相关,成正比性增长趋势。当燃烧温度高于1 400 ℃,NOx的生成量将大幅提升。

综上所述,烟气中NOx 主要成分为NO,主要由温度型高温反应生成,加热炉燃烧温度、氧含量、燃烧时间是关键变量[6]。

3.2 技术方案对比分析

对比三种技术原理分析,降低烟气中NOx 主要是降低温度型NO 的生成。目前有两种手段:一是降低燃烧温度,二是降低助燃空气中的N2或O2浓度。二者都是以降低NO 生成条件在抑制NO 的生成。

实际生产中,降低烟气NOx 有两种技术路线,一种是从NOx生成原理出发,降低温度型(T-NO)NO的生成,通过优化燃烧状态、降低燃烧温度和采用低氮燃烧技术等手段来抑制NOx 的生成。目前常用的技术有组合燃烧法、空气分级燃烧法、烟气再循环燃烧器、燃料分级燃烧法、烟气再循环技术。另一种是将燃烧后产生的NOx 通过化学转化或物理吸收的方式去除,以达到排放标准。相关技术有:碱液吸收法、选择性催化还原法、贵金属催化脱硝法、选择性非催化还原法等[7]。

结合四川石化芳烃联合装置二甲苯塔重沸炉现有运行情况,最终决定采用烟气再循环技术来降低烟气中NOx 含量,选择理由如下:

1)二甲苯塔重沸炉(F-8001A/B)已采用了低氮燃烧器,根据监测数据,目前排放烟气中的NOx为110~130 mg/Nm3,采用烟气再循环技术后,能明显降低烟气中NOx 的排放量,使其满足国家新标准小于100 mg/Nm3的要求。

2)目前国内采用燃料分级燃烧+烟气再循环燃烧器技术方案取得的效果很好,可以将烟气中的NOx 降到50 mg/m3以下。若更换此类低氮燃烧器,仅燃烧器设备预算就需857 万元;而在不更换燃烧器的情况下,仅采用烟气再循环技术,项目总预算只需451 万元。

3)二甲苯塔重沸炉(F-8001A/B)的炉膛温度约为700 ℃,无法满足选择性非催化还原法要求的850~1 100 ℃的温度场的要求。

4)若采用选择性催化还原法脱硝技术,需增设脱硝反应器,同时还需选择性催化还原法满足温度场300~400 ℃的要求,需对对流段和空气预热器进行改造,增设还原剂(NH3)供给设施等,不仅增加了投资,还增加了生产操作管理的难度。

5)臭氧氧化技术产生的污染物需在脱硫塔中进行吸收处理,本项目不具备条件,没有脱硫塔。

4 改造实施及效果检验

4.1 烟气再循环方案的技术改造

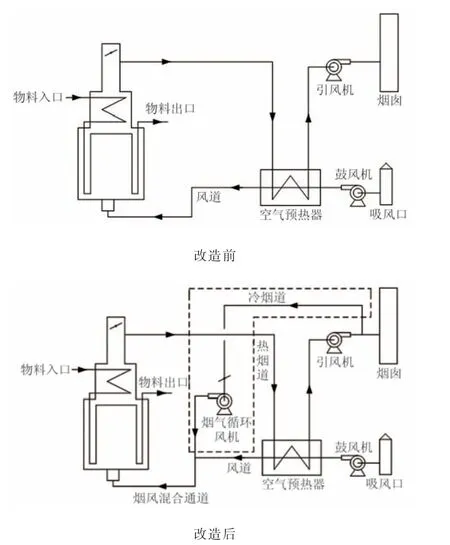

烟气再循环是在烟气进空气预热器前,抽取部分烟气与入炉热空气混合后进入燃烧器,利用燃烧后产生的惰性气体的吸热和低氧含量,使燃烧区域的温度降低,同时燃烧区域的氧含量降低,以达到减少温度型NO 产生。根据二甲苯塔重沸炉具体情况分析认为,采用低温烟气再循环技术能有效降低NOx 的生成。具体做法是将烟气抽取部位由热烟道改至冷烟道即由空气预热器之前改至引风机之后,这样做法的好处是经过换热之后的冷烟气能降低炉膛温度,同时也降低入炉空气氧含量,降低了燃烧强度,抑制了NOx 生成。二甲苯塔重沸炉烟气再循环改造前、后对比见图1。

图1 二甲苯塔重沸炉烟气再循环改造前、后对比Fig.1 Comparison of flue gas recirculation of xylene tower reboiler furnace before and after transformation

烟气再循环技术特点在于效率高,据测算,烟气每返回20%,NOx 生成量可减少25%,并且通过调节烟气循环风机入口阀门开度调节循环烟气量,可根据实际需要调整烟气NOx 含量,装置灵活性加强。其弊在于需要增设循环风机及为新风机提供额外的场地,但相较而言,比其他降低NOx 排放的技术改造来说难度低得多[8]。

在四川石化检修窗口期,二甲苯重沸炉的低温烟气再循环项目按照上述示意图完成了改造,检修完成之后投入使用。通过改造将现有燃烧器全部利旧,增设一台烟气再循环引风机将低温烟气从引风机后引入空气预热器后的风道中,二甲苯塔重沸炉烟气再循环改造现场见图2。

图2 二甲苯塔重沸炉烟气再循环改造现场Fig.2 Transformation site of flue gas recirculation of xylene tower reboiler furnace

4.2 效果检验

二甲苯塔底重沸炉(F-8001A/B)排放的部分烟气,经新增的烟气循环风机(160-K-851/852)压后,送入烟气/空气预热器热风出口内,与热风充分混合后进入到二甲苯塔底重沸炉(F-8001A/B)的低氮燃烧器中,降低氧含量和平均火焰温度,使炉膛内温度均匀,无明显高温区,有效抑制了NOx的生成[9-13]。

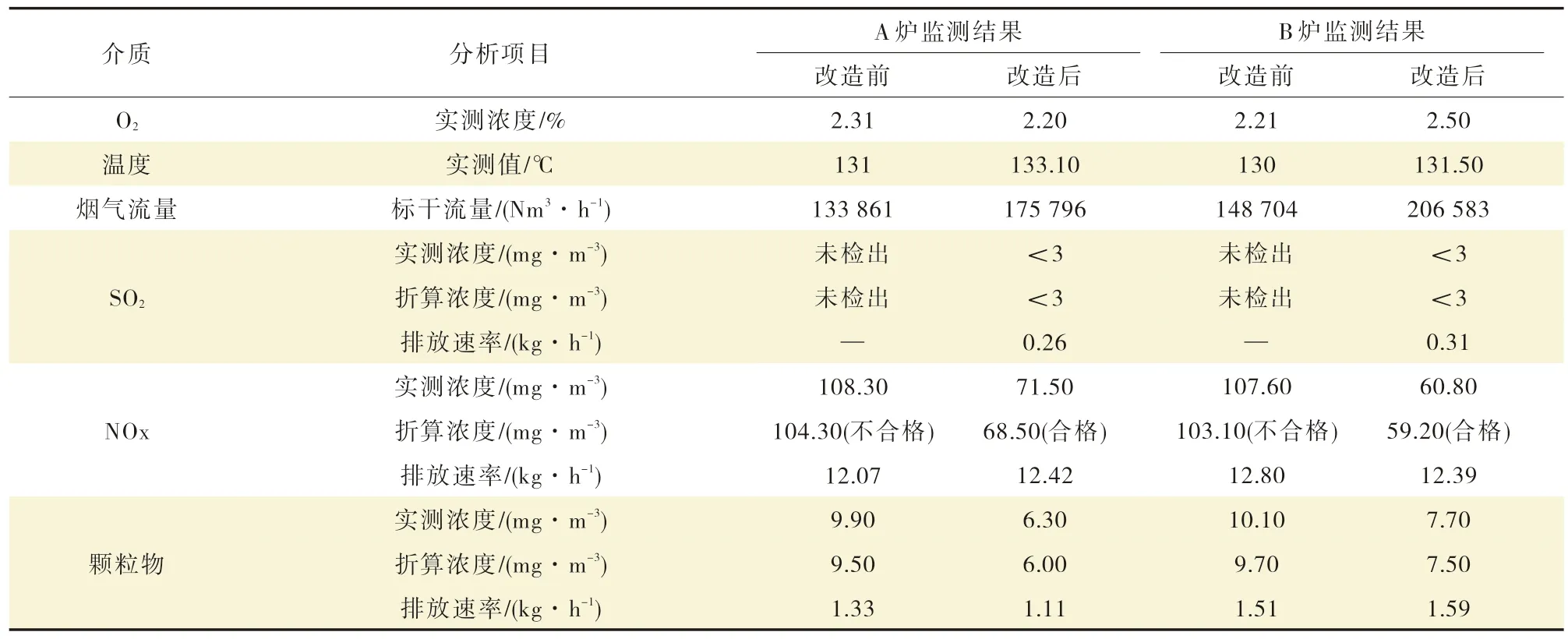

四川石化二甲苯塔重沸炉(F-8001A/B)在烟气再循环项目改造前,烟气中的NOx 排放经常高于100 mg/Nm3,烟气再循环改造完成后,NOx 排放低于90 mg/Nm3,稳定在70~80 mg/Nm3,低于国标限值,总投资451 万元。无异常情况下,加热炉不调整即能保证达标排放。当燃料气管网波动时,亦可通过烟气循环量的调节来保证NOx 在达标范围内。四川石化二甲苯塔重沸炉烟气改造前后A、B 炉烟气监测数据见表2。

表2 改造前后A、B 炉烟气监测数据Tab.2 Monitoring data of flue gas of furnaces A and B before and after transformation

5 结论

1)通过低温烟气再循环的技术改造,二甲苯塔重沸炉氧含量、火焰温度明显降低,炉膛内温度均匀,无明显高温区,NOx 生成量减少,烟气中NOx 排放量排放满足新国标的要求。经过测算F-8001A烟气NOx折算值降低了49.24%,F-8001B 烟气NOx 折算值降低了52.03%;

2)项目新增风机2 台,能够配合入口阀门调节实现不同烟气循环率,满足不同负荷、不同季节要求下装置的在线调节。新增风机运行稳定,正常情况下,加热炉无需调节即可保证NOx 排放达标,降低了人工成本,有利于装置长周期平稳生产。

3)烟气再循环技术在四川石化公司成功应用,以较少投资,较高NOx 降低率,使二甲苯塔重沸炉烟气排放达到新标准要求,对石化企业工艺加热炉污染减排目标实现意义重大。该项目实施过程中总结形成的思路方法及成功经验,对其他企业同类型加热炉烟气提标项目改造具有较好的指导借鉴意义。