新型塔架式抽油机节能技术研究

穆菲(大庆油田有限责任公司第四采油厂)

“十三五”期间,杏北油田抽油机主要采用偏置式抽油机替代常规抽油机,在拖动设备上,主要应用节能电动机和变频配电箱。在优化设计方面,基于“长冲程、大泵径、低冲次”及杆柱优化组合等方式进行参数和工具优化。在机采井检泵周期方面,通过整体优化后,检泵率明显下降,检泵周期明显延长,但抽油机井受冲程和泵径限制,参数无法进一步降低,进而导致交变载荷无法降低,机采井检泵周期进一步延长较难。此外,目前油井数字化建设程度较低,现场资料数据仍然需要人工录取数据且有一定的录取周期,尚不能实现数据的实时、自动、精准录取,存在效率低、质量低、强度大的问题,需要依靠数字化建设加以解决。

1 技术原理及现场应用

1.1 技术原理

塔架机整机无减速机构,采用永磁同步电动机通过链轮链条带动负载皮带做往复直线运动,通过电动机正反向转动换向,完成抽汲动作。电动机仅对井下载荷与配重箱载荷差值做功,并配备智能控制柜,可根据负载变化自行调整电动机参数,实现自主调参,进一步提高节能效果。

1.2 技术优势

采用永磁同步直驱电机,具有低转速、低电流及高启动扭矩的特性,取消了减速装置,直接驱动,无四连杆机构,传动效率可达到92%;具有“长冲程、低冲次”的运行优势,减少换向冲击,降低了杆管偏磨次数,可延长检泵周期;节电效果明显,节电率可达到30%~50%。

2 技术研究

2.1 新型举升系统选型设计研究

2.1.1 新型抽油机举升能力

塔架机的驱动原理与游梁式抽油机不同,取消了四连杆机构,采用重力对称平衡原理,负荷皮带跨过抽油机顶部滚筒,一端与配重箱连接,另一端通过悬绳器与油井杆柱连接,电动机仅对载荷差做功即可(载荷差指井下载荷与配重载荷差值)。

塔架机是采用驱动轮方式实现由旋转运动向直线往复运动的转换,载荷相连的皮带沿驱动轮的切线方向运动。

驱动轮的扭矩计算根据电动机转矩计算设备最大扭矩设备额定起重量。得出塔架机电动机功率越大,转矩越大,传向驱动轮的扭矩越大,设备的额定起重量越大,举升能力越强。

塔架机的载荷利用率区别于常规游梁式抽油机的计算方法。所以对载荷利用率方法进行了重新界定,定义塔架机的载荷利用率为载荷差与额定起重量的比值。

2.1.2 塔架机举升能力影响因素

以12 型机为例,泵径70 mm、杆径22 mm、泵深950 mm、冲程7 m、冲次1 次/min,研究了井下载荷和配重的计算方法,得出配重和沉没度是塔架机举升能力的主要影响因素。

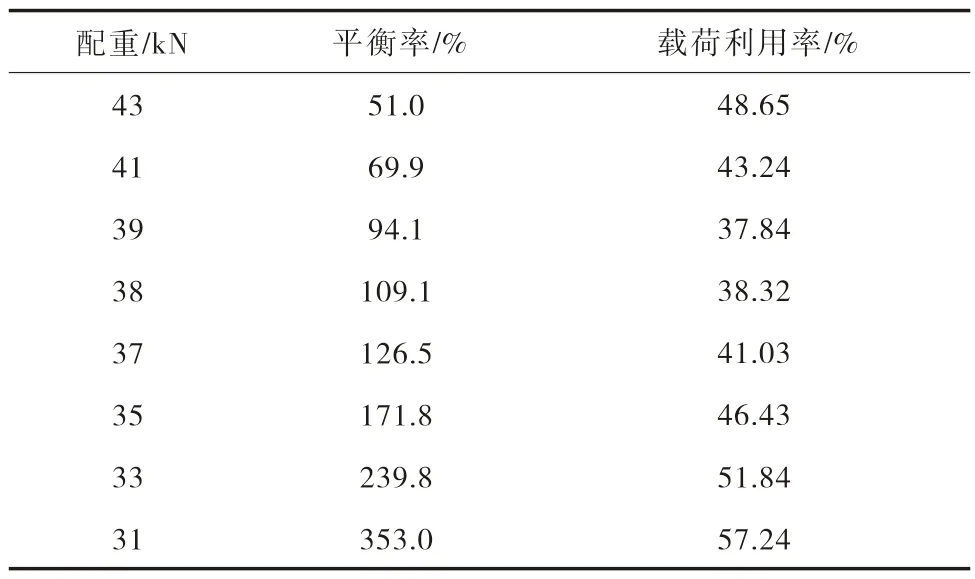

一是配重对载荷利用率影响。当沉没度为350 m时计算不同配重对载荷利用率及平衡率的影响。得出沉没度一定时,配重对平衡率影响很大,配重越接近理论配重,平衡率越高。在塔架机的选型设计过程中,需要按照理论配重进行指导单井配重设计和应用,塔架机配重影响结果统计见表1。

表1 塔架机配重影响结果统计Tab.1 Results statistics of counterweight impact of tower-frame pumping unit

二是沉没度对塔架机的载荷利用率的影响。当配重为39.5 kN 时计算不同沉没度下载荷利用率及平衡率的影响。得出沉没度对油井载荷利用率和平衡率影响较大。油井沉没度降低时,导致载荷差变大,使设备载荷利用率变大,因此在机型设计过程中,要计算最低沉没度时载荷利用率的最大值,并留有余量,塔架机沉没度影响结果统计见表2。

表2 塔架机沉没度影响结果统计Tab.2 Results statistics of submergence impact of tower-frame pumping unit

三是其它参数对载荷利用率的影响。以10 型机为例、沉没度设定在300 m,计算不同泵径、杆径、冲程、冲次及下泵深度对载荷利用率的影响。得出当泵径变大时,载荷差也变大,设备的载荷利用率也随着变大。在设计机型时,需要考虑举升能力能否满足后续上产措施需求;当泵径、泵深一定时,当杆径的承压系数满足生产时,优先选择小杆径,塔架机其它参数对载荷利用率影响结果统计见表3。

表3 塔架机其它参数对载荷利用率影响结果统计Tab.3 Results statistics of the impact of other parameters on load utilisation for tower-frame pumping unit

2.1.3 塔架机设计选型方法

游梁式抽油机载荷利用率和扭矩的计算公式不适用于塔架机,在方案设计阶段,无法模拟理论最大载荷利用率和最大扭矩等数据,带来机型选取可能存在不当的问题。

充分考虑沉没度及后续上产措施,通过对设备举升能力计算方法优化,模拟理论最大载荷、理论最小载荷和载荷利用率等数据,编制了塔架机选型设计模板,可指导方案设计人员选型设计,塔架机选型设计模板见表4。

表4 塔架机选型设计模板Tab.4 Design template of model selection of tower-frame pumping unit

2.2 提高塔架机举升能力措施研究

2.2.1 配套应用不停机间抽控制装置

针对沉没度低于100 m 且示功图严重供液不足的塔架机井,创新应用不停机间抽控制装置8 套,利用电参功图自动计算充满度功能,重新设定间抽摸索程序,实现了智能化间抽运行和自动确定间抽周期。应用后,平均单井沉没度上升138 m,消耗功率下降3.9 kW,年减少人工启停机808 次,节电率达35.9%。

2.2.2 配套构建数字化管理模式

为有效提升塔架机管理水平,创新构建塔架机数字化管理模式,安装数字化设备29 口井。

一是验证电参功图符合率。按照工况类别,对比电参功图与测试功图形状符合度,对比载荷变化与功图形状一致性,跟踪207 井次,符合188 井次,符合率90.82%。

二是验证电参计产符合率。工频状态下,对比功图计产与玻璃管量油误差值,单井误差值小于20%为标准,跟踪185 井次,符合154 井次,符合率83.24%。

三是验证电参液面符合率。工频状态下,对比电参动液面与测试动液面误差值,单井误差小于150 m 为标准,跟踪169 井次,符合143 井次,符合率84.62%。

通过对比电参功图、电参计产与电参液面符合率发现,符合率均超过了80%,可进行推广使用,可逐步取消人工低压测试及常规量油。

2.2.3 试验应用碳纤维连续抽油杆

为进一步挖掘塔架机节能降耗潜力,开展了碳纤维连续抽油杆试验,利用《杆柱优化设计及工况诊断系统》,以试验井X 为例,开展杆柱组合优化设计。

X 井采用直径22 mm 碳纤维连续抽油杆,碳杆长度占全井杆柱长度62.5%。经计算,试验后杆柱重量由2.77 t 降至1.49 t,较试验前下降1.28 t,降幅46.2%,X 井杆柱设计。从实验前应用钢质抽油杆929 m,优化为应用碳纤维连续抽油杆575 m,加重杆354 m,很大程度上降低了井下的杆柱重量。

该井作业后经过多次平衡调整和参数调整,上/下电流为28.68/26.45 A,达到平衡状态,沉没度397 m 稳定运行,消耗功率下降1.63 kW,系统效率上升8.59 个百分点,节电率30.8%,X 井试验前后效果对比见表5。

表5 X 井试验前后效果对比Tab.5 Comparison of effect before and after well X test

塔架机共应用碳纤维连续抽油杆8 口井,平均单井消耗功率下降2.05 kW,系统效率上升15.95 个百分点,节电率36.98%。

2.3 建立塔架机技术管理规范

2.3.1 形成了塔架机技术管理规范

一是根据塔架机机械结构、运行原理,同时结合杏北油田抽油机井运行管理办法,制定了塔架机的安全操作规程、常规维护保养规范。现场管理人员可根据安全操作规程、常规维护保养规范进行日常操作和维护保养。

二是建立塔架机的生产管理办法。由于塔架机具有长冲程、低冲次运行特点,冲程可达6~8 m,较游梁式抽油机大,整机高度达10 m,且结构原理与游梁式抽油机差异较大,为此制定了生产管理办法。

2.3.2 创建塔架机平衡调整计算模板

塔架机属于重力平衡型抽油机,可根据电流的平衡情况来改变配重箱的质量进行平衡调整,当配重箱向下运行时的最大电流和向上运行时的最大电流相等时,塔架机处于最佳平衡状态。

1)塔架机平衡配重的计算方法。根据塔架机运行的平衡原理及平衡所需配重重量计算公式得出最佳配重。

为便于现场平衡调整,确定以下三种平衡配重的计算方法。

一是初始配重调整。计算固定沉没度300 m 时塔架机常用泵径、泵深的理论载荷,根据此时的悬点理论最大载荷及最小载荷,计算得出的理论配重作为初始平衡配重,不同泵径初始配重计算结果见表6。

表6 初始配重理论计算结果Tab.6 Calculation results of initial counterweight theory

二是电流法配重调整。通过现场平衡调整试验,摸索上、下电流的差值与配重之间关系,得出经验公式(1):

式中:X为需调整配重砖的重量(当X>0 时,增加配重砖重量;当X<0 时,减少配重砖重量),kg;R为重量系数,kg/A,经验赋值60。

三是悬点载荷法配重调整。根据杆柱和液柱重量计算,或实测示功图获得最大及最小载荷的值来计算配重。

式中:Pmax为悬点最大载荷(根据杆柱和液柱重量计算,或实测示功图获得),kN;Pmin为悬点最小载荷(根据杆柱和液柱重量计算,或实测示功图获得),kN;M为调整前配重重量,kg。

2)塔架机动态平衡调整方法。结合塔架机出现不平衡情况的原因,将塔架机的动态平衡调整方法分为以下三类:

一是泵况正常井的平衡调整方法。对于供排关系相对稳定的井,进行一次平衡调整,采取电流法或悬点载荷法来进行平衡调整。

二是作业开井后的平衡调整方法。若泵况正常时是平衡井,作业后不需要立即进行平衡调整,作业开井后跟踪电流变化,待稳定运行5~7 d 后再决定是否进行平衡调整,采取电流法或悬点载荷法进行平衡调整。

三是措施开井后的平衡调整方法。实施调参、换泵、压裂等措施后载荷变化较大,需要进行两次平衡调整。措施后先通过初始配重法进行第一次平衡调整,待稳定运行10~15 d,井下载荷稳定后再采取电流法或悬点载荷法进行平衡调整。

3 现场应用效果

杏北油田125 台塔架机平均时率98.6%,检泵率5.8%,系统效率达41.6%,单井日节电60 kWh,节电率达31.6%,125 口井年可实现节电274×104kWh,节能效果显著,具体情况见表7。

表7 杏北油田塔架机节能效果统计Tab.7 Statistics of energy conservation effect of tower-frame pumping unit in Xingbei oilfield

4 结论

1)新型塔架式抽油机实现了“长冲程、低冲次”的基础结构优化组合,完成了节能降耗、降本提效的机采设备运行目标,为油田提供了机采提质增效的基础。

2)新型抽油机设计选型方法的制定,完善了目前油田新型抽油机设计选型的不足,为今后油田新型抽油机推广应用提供了技术支撑。

3)沉没度对塔架机的载荷影响较大,每变化100 m 的沉没度,影响约2 kN 的载荷差变化,故塔架机计算配重量时采用的合理沉没度为300 m。

4)通过开展新型塔架式抽油机节能技术研究,单井可实现年节电2.19×104kWh,共计应用塔架机125 台,可实现年节电274×104kWh,以0.7 元/kWh 计算,年可创造经济效益192 万元。