新疆油田某区块乳化原油集输系统优化分析及对策研究

张昕 马俊章 曹生玉 韩丽艳 汤博

(1.新疆油田公司工程技术研究院;2.新疆油田公司采油一厂)

乳化原油,是指以原油作为分散相或者分散介质的乳状液体。其中,W/O(油包水)型乳化原油以原油作为分散介质,多见于一次采油和二次采油;O/W(水包油)型乳化原油以原油作为分散相,多见于三次采油[1-4]。在油气集输中,乳化原油会造成一定的不利影响,主要体现为:集输成本增加、集输能耗增加和集输管路腐蚀[5-7]。目前针对乳化原油,多采用投加破乳剂和掺水集输来降低其对集输系统的不利影响[8-11]。

新疆油田某区块地面原油为高密度、高黏度和低凝固点原油,平均密度为0.904 g/cm3,20 ℃时原油平均黏度为293 mPa·s,50 ℃时原油平均黏度为65.5 mPa·s,平均含蜡为5.7%,平均凝固点为-28.3 ℃。该区块采用“井口→计量站→转输站→处理站”的三级布站流程,区块建有两座混输泵站,其中:A 混输泵站平均转液量256.10 m3/d(含水50.31%,外输温度38.48 ℃),转气量2 429.36 m3/d,混输泵出口压力0.96 MPa;B 混输泵站平均转液量381.61 m3/d(含水63.64%,外输温度42.6 ℃),转气量2 825.69 m3/d,混输泵出口压力1.26 MPa。两座混输泵站集输压力均高于PIPEPHASE 软件模拟预测值(约0.5 MPa),存在着集输成本和能耗增加(增加设备电耗32.23 kW,加热能耗420 kW)的问题。

1 原油物性分析

1.1 原油转相点特性分析

根据区块生产参数,在20、30、40、50 ℃温度下,分别测试了两座混输站油样含水率为30%、40%、50%、60%、70%、80%的油水乳状液的黏度,得出不同含水率的原油黏温曲线见图1。

图1 不同含水率的原油黏温曲线Fig.1 Viscosity temperature curve of crude oil with different water content

通过对原油黏温曲线研究分析发现:一是A 混输泵站原油转向点为50%,含水率在30%~50%时乳化油类型为油包水,黏度随着含水率升高而升高;当含水超过50%为水包油,黏度随着含水率升高而下降;二是B 混输泵站原油转向点为50%,含水在30%~50%时乳化油类型为油包水,黏度随着含水率升高而升高;当含水超过50%为水包油,除含水在60%~70%黏度随含水率升高而升高外,总体趋势为黏度随着含水率先升后降。

1.2 黏壁温度特性分析

在低温条件下,凝油团黏附在管壁上,会导致管径缩小、井口回压上升。高含水含蜡原油在原油凝点以下集输过程中,随着集输温度的下降黏壁速率呈现缓慢增加的趋势。当温降到某一温度,继续温降黏壁速率将会发生陡变,黏壁质量或厚度快速增加,该温度定义为临界黏壁温度。该温度在对生产会产生较大影响,会导致管路堵塞,直接造成集输压力陡增[12-13]。通过实验测算出A、B 混输泵站油样不同含水率下的黏壁温度见表1。

表1 A 混输泵站和B 混输泵站油样不同含水下黏壁温度Tab.1 Viscous wall temperature at different water contents in oil samples from mixing pumping station A and mixing pumping station B

由表1 可以看出,当原油含水大于40%时,黏壁温度均呈现随着含水率升高而升高的趋势,且均小于0 ℃。由实验结果可以得出,黏壁温度对A、B 混输泵站集输能耗影响不大。

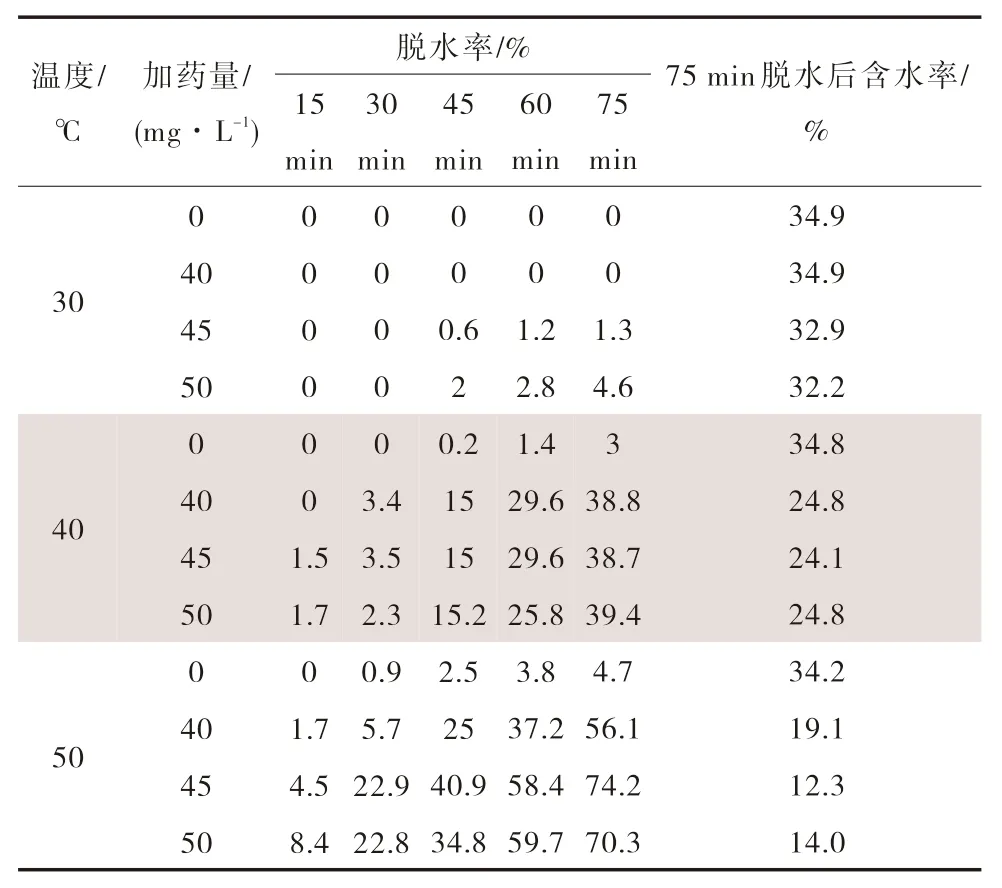

1.3 破乳实验分析

采用投加破乳剂进行不加热集输,与加热集输相比,具有成本少、能耗低、后端脱水分离效果好等许多优点。A、B 两座混输泵站转输的原油在管线中混合,然后输送至处理站。为确定采用不加热集输措施时的破乳剂经济加药量,根据两座混输泵站转输原油量比例,对混油在不同温度、破乳剂加药量下的脱水情况进行了实验评价[14]。原油脱水实验评价结果见表2。

表2 原油脱水实验评价结果Tab.2 Evaluation results of crude oil dehydration experiment

由表2 可以看出:在现有输送温度(30~40 ℃)下,采用不加热集输措施时,破乳剂经济加药量为45 mg/L,40 ℃脱水率可达到38.7%,脱水后原油含水率可低至24.1%。

2 优化分析及对策研究

针对乳化原油,集输系统优化常用方法为加热降黏、破乳降黏和掺水降黏三种方法。选择经济合理的工艺参数,有利于在降低集输能耗的同时兼顾经济效益。

2.1 计算模型拟合

通过油气生产集输管网的稳态多相流模拟专业软件PIPEPHASE 搭建水力热力学计算模型,对现场生产数据进行拟合,以确定最佳的原油黏度取值,降低三种集输系统优化方法时模拟的误差。

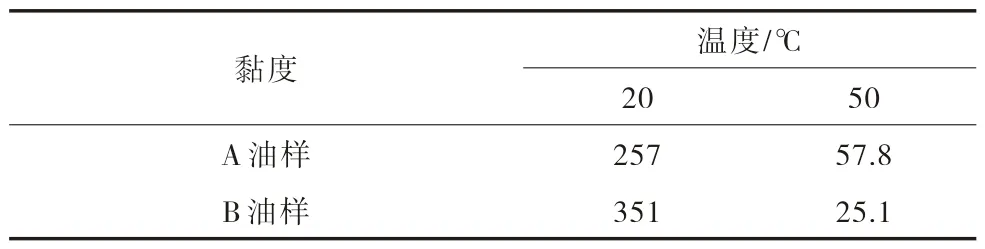

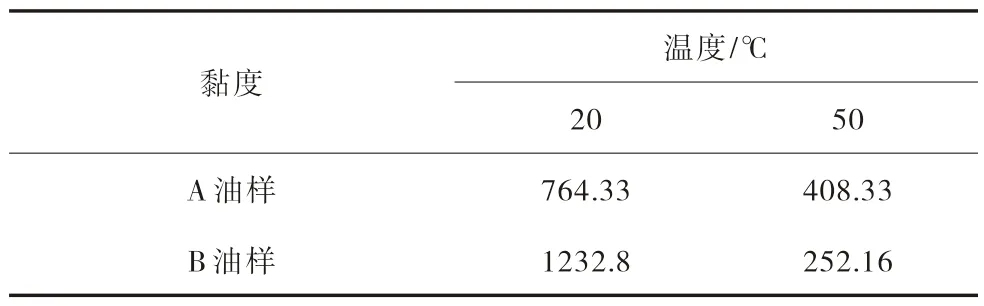

1)采用脱水原油黏度计算。采用脱水原油黏度进行模拟计算,脱水原油黏度设置见表3。可以看出,混输站出口最高压力模拟计算值为0.85 MPa,低于现场实际值1.26 MPa,误差为32.5%。

表3 脱水原油黏度设置Tab.3 Viscosity setting of dehydrated crude oil

2)采用含水原油黏温曲线。考虑W/O 乳化原油黏度远高于脱水原油黏度,采用含水原油黏温曲线,选取当前含水率下的黏度值进行模拟计算,含水原油黏度见表4、集输管网水力热力学曲线模拟计算结果(采用含水原油黏度)。混输站出口最高压力模拟计算值为1.00 MPa,接近现场实际值1.26 MPa,误差较采用脱水原油黏度计算降低了11.9%,为20.6%。

表4 含水原油黏度Tab.4 Viscosity of crude oil containing water

在乳化原油管网水力热力学模拟计算时,选取含水原油黏温曲线当前含水率下的黏度值,较采用脱水原油黏度值计算误差小,更能接近实际值。

2.2 加热降黏

根据图1,随着温度升高,含水原油黏度均有所降低,其中B 混输泵站油样减低最为明显,由20 ℃时的1 200 mPa·s降低至50 ℃时的250 mPa·s。采用对含水原油进行加热提温来降低其黏度,可以降低含水原油的输送压力和动力设备能耗。

通过将含水原油由进站温度15 ℃升温至50 ℃外输,对混输泵出口压力进行模拟计算,通过计算结果可以看出,混输泵站出口最高压力模拟计算值为0.96 MPa,集输压力降低效果不明显。

2.3 破乳降黏

通过在计量站添加破乳剂对乳化原油进行破乳,改变乳状液油包水类型并使其在较短时间内转相,降低乳状液转相点,使其由油包水变为水包油,从而降低乳状液黏度,实现集输能耗降低的目的[15]。由表2 可以得出,最佳破乳剂加药量为45 mg/L。

通过计算,混输站出口最高压力模拟计算值为0.85 MPa,集输压力得到了有效降低。

2.4 掺水降黏

根据图1,随着含水率增加,当超过转相点时,含水原油黏度将随着含水率增加而降低[16],因此可以采用掺水方式实现含水原油由油包水转变为水包油,从而降低乳状液黏度,实现集输能耗降低的目的。根据曲线可以看出,如果掺水至含水率达到80%,在现有外输温度下,A、B 混输泵站黏度均低于100 mPa·s,将能有效降低集输能耗。

通过计算,混输站出口最高压力模拟计算值为0.79 MPa,集输压力降低效果较上述两种方法明显。

2.5 现场应用

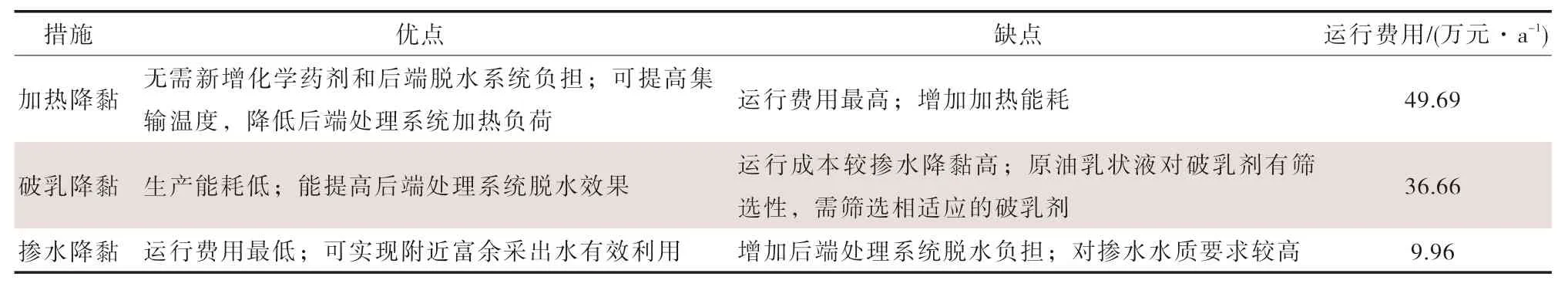

对加热降黏、破乳降黏和掺水降黏现场应用进行综合分析,措施优缺点对比见表5,优选采用掺水降黏措施解决现场问题。

表5 三种措施优缺点对比Tab.5 Comparison of the advantages and disadvantages of three measures

通过在A、B 混输泵站掺入附近稠油采出热水。A、B 混输泵站掺水降黏工艺流程见图2。

图2 A、B 混输泵站掺水降黏工艺流程Fig.2 Process of water blending and viscosity reduction for A and B mixing pumping stations

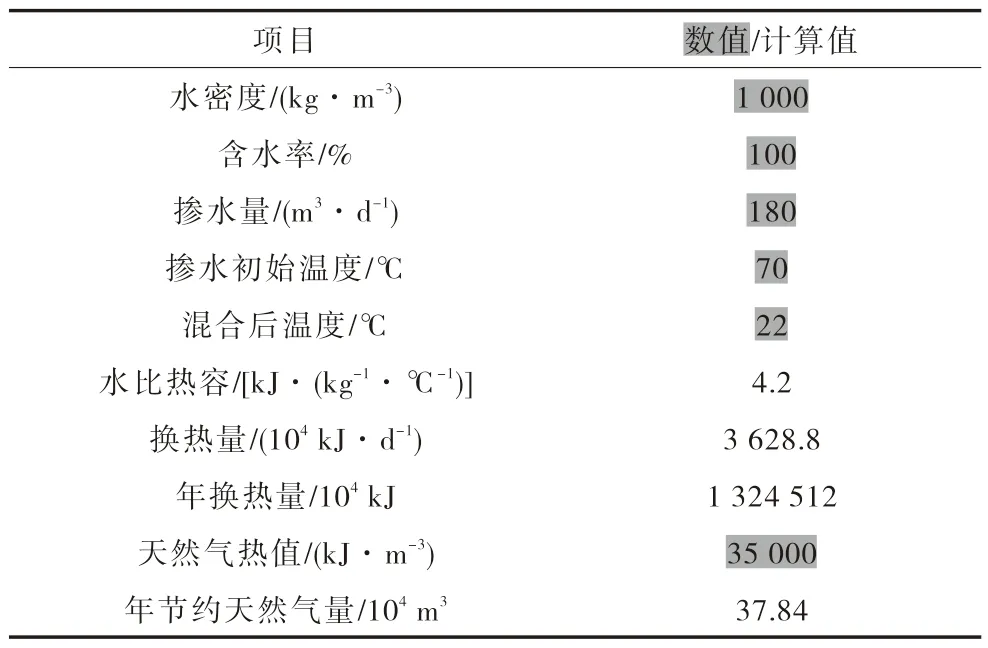

通过采取掺水降黏措施,混输泵站实现了原油黏度降低82%,外输压力下降44%,年运行时间共7 920 h,运行转油泵功率降低32.23 kW,年节约耗电25.52×104kWh,年节约加热耗气37.8×104m3。采取措施前后效果对比见表6、节约加热耗气计算见表7。

表6 采取措施前后效果对比Tab.6 Comparison of results before and after measures

表7 节约加热耗气计算Tab.7 Calculation of gas consumption of saving heating

按天然气价格1.05 元/m3和电费0.39 元/(kWh)测算,可实现节约费用49.635 万元/a。

3 结论及认识

1)O/W 型乳化原油黏度远高于脱水原油黏度,但经过加破乳剂或增大含水率等实现转相为W/O 型乳化原油后,其黏度会迅速下降。

2)对O/W 型乳化原油油气集输管网进行水力热力学计算时,推荐采用含水原油黏度作为模拟参数进行计算,计算结果会较采用脱水原油黏度误差小。

3)乳化原油集输系统优化常用加热降黏、破

乳降黏和掺水降黏三种方法中,从降低外输压力角度看,效果最好的为掺水降黏,最差的为加热降黏。