新型塔架式抽油机举升技术应用效果评价

惠小龙(大庆油田采油工程研究院)

传统游梁式抽油机由于其自身四连杆结构设计特点,曲柄净扭矩脉动大,存在功率利用率低、平衡效果差、系统效率低、能耗高等不足,已不能完全适应当前油田节能降耗的发展趋势[1-5]。据统计,游梁式抽油机占机采井总数的80%以上,运行耗电量占比超过油田总耗电量的40%以上,是油田能耗大户[6-7]。

为了节能降耗,国内油田开展了各种塔架式抽油机技术引进及攻关研究工作,因塔架式抽油机相比于游梁式抽油机具有长冲程低冲次、高传动效率、重力直接平衡等特点,使其具备良好的节能效果[8-9]。但由于机型众多,缺乏科学评价,限制了其规模应用。为了充分发掘塔架式抽油机节能降耗潜力,选取一种具有代表性且初具应用规模的新型塔架式抽油机,通过开展室内模拟实验、现场试验及经济技术评价,为未来塔架机在老井节能改造和新井产能方案应用提供技术指导,从而降低机采井系统能耗,提高企业经济效益。

1 工作原理

1.1 结构原理

新型塔架式抽油机主要由机架、永磁同步电动机、链轮、大滚筒、小滚筒、皮带、悬绳器、配重箱等部件组成。永磁同步电动机通过链轮直联大、小滚筒,系统通过控制永磁同步电动机带动大、小滚筒旋转和换向,从而驱动缠绕在大、小滚筒上的皮带上下往复运动,皮带一端连接配重,一端连接抽油杆,在配重和抽油杆平衡下完成采油过程。

1.2 节能原理

电动机节能:永磁同步电动机功率因数高,无功损耗低,效率高,在30%额定负载工况下,三相异步电动机效率为77%,而永磁同步电动机为92%;高效区间广,即使在低负载状态下电动机功率因数、效率也接近额定负载水平,非常适用于抽油机井日常轻载运行工况。

结构节能:结构紧凑,动力传动链短,传动效率高。永磁电动机通过链轮直接驱动滚筒进行动力传递,无减速箱,减少传动环节能量损耗。

平衡节能:采用重力直接平衡,抽油杆与配重之间平衡率达90%以上,系统做功仅需克服平衡差及阻力,运行消耗功率显著降低。

2 技术特点

新型塔架式抽油机属于“长冲程、低冲次”机电一体化抽油机,结合了现代数字控制技术和直线抽油方式,可以解决游梁式抽油机能耗高、系统效率低、调参困难的问题,具有四方面技术优势[10]。

1)长冲程、低冲次,检泵周期长。新型塔架式抽油机冲程最高可达8 m,冲程损失占比小,井下泵充满系数增大,泵效高;低冲次,杆管磨损次数显著减小,可有效降低抽油杆柱惯性载荷、振动载荷,有助于延长井下杆、管设备使用寿命。

2)传动效率高,节能效果好。整机传动结构为高效永磁同步电动机—链轮—驱动滚筒,与游梁式抽油机的四连杆机构相比,传动链大幅缩短,能耗损失小,节能高效。

3)安全性好,维护简便。采用电磁刹车制动系统,配重箱轨道式运行,在槽钢内侧加上ATS 磁力制动刹车功能,且配备配重缓降装置,当杆断失载后缓降装置下立弹簧拉伸,两侧夹板张开夹紧机架两侧槽钢,增大摩擦力,降低配重下降速度,可有效保障停机、失载情况下的安全可靠性。冲程、冲次通过控制面板操作完成,平衡调整仅需单人对平衡块增减即可;日常维护保养工作量少,每年仅需对滚筒轴承、链轮、链条箱做润滑保养2次即可。

4)自动化程度高。CPU 根据模糊控制,实时监测井下动液面位置,智能调节抽油机冲次,从而保证抽油泵始终在合理沉没度范围内稳定工作,避免了设备做无用功所带来的能量损耗。

3 标准井模拟试验

选取的试验井为报废井改造,射孔段已经进行封堵,试验介质采用清水,可排除其他气液等外因影响。评价采用“效果比定法”,即选择理论产液量(冲程×冲次=定量)、动液面为统一定量,保持新型塔架式抽油机与原态游梁式抽油机在相同理论产液量、相同动液面条件下进行能耗对比分析。

3.1 试验工况

试验井深1 200 m;泵挂深度940 m;游梁式抽油机(CYJ10-3-37HB)冲程3 m,冲次4 次/min;新型塔架式抽油机(WCYJD10-8-23Z)冲程5 m,冲次2.4 次/min。

评价标准为SY/T 6422—2016 《石油企业用节能产品节能效果测定》、Q/SY 101—2011《抽油机及辅助配套设备节能检测和评价方法》。

3.2 结果分析

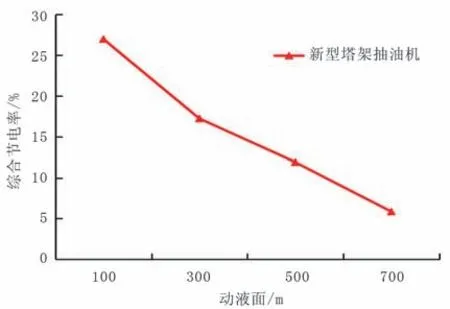

新型塔架式抽油机与游梁式抽油机系统效率对比曲线见图1、新型塔架式抽油机综合节电率对比曲线见图2。从对比曲线看:新型塔架式抽油机在动液面100~700 m 范围内均有一定的节能效果,且随着动液面逐渐加深,负载率增大,系统效率提高,节能效果逐渐变差,在100 m 液面,新型塔架式抽油机负载率为18%,系统效率为12.24%,综合节电率26.95%;在700 m 液面,新型塔架式抽油机负载率为64.5%,系统效率为36.98%,综合节电率仅为5.76%,节电效果变差。

图1 新型塔架式抽油机与游梁式抽油机系统效率对比曲线Fig.1 Comparison curve of comprehensive power saving rate of new tower-frame pumping unit

图2 新型塔架式抽油机综合节电率对比曲线Fig.2 Comparison curve of comprehensive power saving rate of new tower-frame pumping unit

经分析,产生上述变化的原因是随着动液面深度的加深,抽油机负载率增大,游梁式抽油机三相异步电动机效率相应大幅度提高,能耗损失逐步减小,因而新型塔架式抽油机综合节电率逐渐下降。

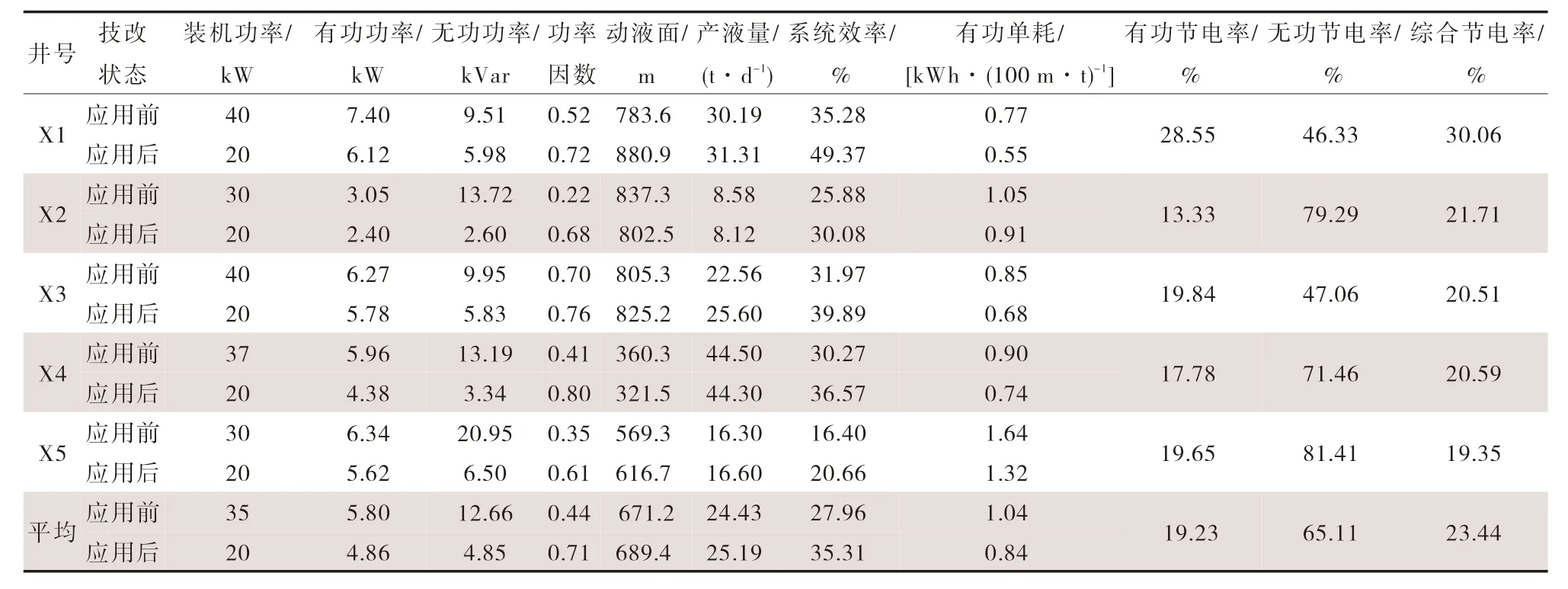

4 现场试验

新型塔架式抽油机在大庆油田A 采油厂开展现场试验5 口井,机型均为WCYJD8-8-23Z,截至目前平稳运行,免修期已超900 d。与改造前游梁式抽油机相比,平均装机功率由35.4 kW 下降到20 kW,下降43.5%,系统效率由27.96%提高到35.31%,提高7.35个百分点,有功单耗由1.04 kWh/100 m·t 下降到0.84 kWh/100 m·t,有功节电率19.23%,综合节电率23.44%,节能降耗效果显著,新型塔架式抽油机安装前后节能效果对比见表1。

表1 新型塔架式抽油机安装前后节能效果对比Tab.1 Comparison of energy conservation effect of new tower-frame pumping unit before and after installation

5 经济效益评价

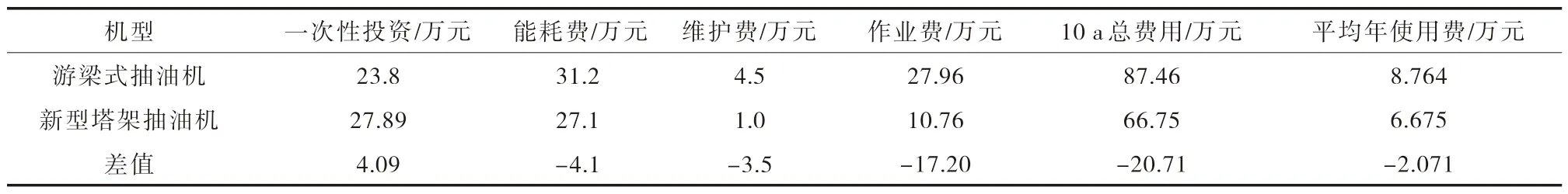

以同机型游梁式抽油机为参照物,从一次性投资、能耗、维护费、作业费等方面对新型塔架式抽油机进行经济效益评价。

5.1 一次性投资对比

新型塔架式抽油机的价格构成中包含永磁电动机和智能控制箱,而游梁式抽油机的价格构成不包含,按抽油设备目前最新价格计算,新型塔架式抽油机一次性投资略高于游梁式抽油机4.09 万元。

5.2 平均能耗对比

与游梁式抽油机对比,塔架机平均消耗功率下降0.74 kWh,单井日节约电量17.76 kWh,平均年可节约电费0.41 万元,平均能耗对比见表2。

表2 平均能耗对比Tab.2 Comparison of average energy consumption

5.3 维护费对比

游梁式抽油机维护工作量包括加润滑油、换皮带、加盘根、更换中轴承、尾轴承、曲柄销子等20 多种零部件,年换皮带费用约2 000 元,年加盘根6~10 次,平均单井维护性费用按油田公司1 口井4 500 元计算,预计单井10 a 维护性费用4.5 万元。

新型塔架式抽油机维护工作量包括加润滑油、换皮带、加盘根,皮带质保期5 a 以上,更换皮带费用0.7 万元,年加盘根2~3 次,预计单井10 a 维护性费用1 万元。

5.4 作业费对比

新型塔架式抽油机冲次为1~3 次/min,与抽油机平均冲次6 次/min 相比,抽油杆上下往复运动次数比抽油机减少一半以上,通常杆、管的寿命按照8 a 计算,为此,抽油机的杆、管按照10 a 内更换一半计算共节约5.5 万元。检泵周期依据A 油田2021 年水驱抽油机平均检泵周期及塔架机平均检泵周期计算由845 d 延长至1 356 d;检泵费用包括劳务费及更换井下工具的材料费用。单次节省1.2 万元,共节约5.5 万元。按10 a 寿命计算,新型塔架式抽油机比抽油机单井年节约作业费用1.72 万元。

5.5 总体经济效益分析

按照十年使用寿命计算,新型塔架式抽油机与游梁式抽油机相比,年均可节约运行成本2.071万元,差值投资回收期为1.97 a,10 a 运行总成本对比见表3。

表3 10 a 运行总成本对比Tab.3 Comparison of ten-year total operating costs

6 结论及认识

1)从标准井模拟试验结果来看,新型塔架式抽油机在不同工况下均具有一定的节能效果,且在低负载工况下节能效果更佳。

2)相同地质条件及井况下,与改造前游梁式抽油机相比,新型塔架式抽油机系统效率由27.96%提高到35.31%,提高7.35 个百分点,有功单耗由1.04 kWh/100 m·t 下降到0.84 kWh/100 m·t,综合节电率23.44%。

3)新型塔架式抽油机相比于游梁式抽油机年可节约运行成本2.071 万元,差值投资回收期为1.97 a,经济效益显著。