电子数码雷管与掏槽眼分段装药延时爆破技术在小净距超大跨径隧道的应用

王亚雄

(保利长大工程有限公司,广东 广州 510000)

1 仙人洞隧道工程概况

仙人洞地处贵州省黔南州长顺县,属于都匀至安顺高速公路主线隧道,设计形式为双向八车道分离式隧道。隧道左洞长度为720 m,右洞长度为615 m,本次试验段选取仙人洞隧道进口浅埋小净距段落,先行隧道为左洞,后行洞掌子面为K136+400,该处隧道净距为31 m,隧道开挖最大跨径为22.28 m,断面面积为246 m2。围岩等级为SX-Ⅴa,掌子面岩性为中风化灰岩。先行洞对应桩号为Z2K136+400,初支已封闭成环,仰拱浇筑完毕,暂未施工二次衬砌。

2 小净距隧道相邻洞初支震动监测

2.1 爆破监测仪器选择

仙人洞隧道进口后行洞初支的震动监测传感器采用三相速度传感器,数据采集使用遥感爆破测振仪,型号为TC-4850N。该传感器的的震动速度测量范围在0.05 mm/s到200 mm/s之间,可以满足本次隧道初支振动测速的要求。遥感爆破测振仪可通过无线通信获取传感器测得的初支振动速度和加速度并将数据记录。通过分析爆破震动记录仪的数据,并绘制出时间-振速曲线,可以了解到爆破参数调整前后的震动变化规律[1]。

2.2 监测点布置

本次试验段震动监测点布置在先行洞隧道内,监测布置分为两种方式:第一种,对应桩号为Z2K136+350~Z2K136+450,一共布置11组监测点,每组监测点纵向间距为5 m,以分析爆破震动波对已施工隧道纵向方向影响程度的差异;第二种,为测出邻洞爆破振动波影响最大的环向测点,在距离后行动爆破掌子面垂直距离最小的全断面均匀布设一环7组传感器。

3 掌子面掏槽技术参数调整与电子数码雷管的应用

光面爆破阶段,掏槽眼是最先起爆的,在掏槽阶段由于掌子面围岩完整,没有临空面,围岩对起爆点夹制力最强,同时掏槽眼装药集中、爆破能量大,两者因素相叠加,导致掏槽眼相对于其他爆破眼产生的震动最为剧烈,因此隧道减震爆破的关键着手点是在掏槽爆破阶段对掏槽眼的深度、角度以及装药形式、数量进行减震设计。

楔形分段毫秒掏槽减震爆破技术是近五年来开始逐渐应用到隧道施工中,楔形掏槽方式与孔内微差爆破均分别有应用实例,楔形掏槽因为施工简单、相对直眼掏槽炸药用量小、掏槽成功率高的优点,已经在隧道钻爆施工中有大面积的应用[2]。

而以往的实践证明,单孔内部的分段爆破相对一次爆破可有效降低孔底炮眼残留的现象。

楔形分段毫秒掏槽减震爆破结合了这两种爆破技术,该技术通过计算优化传统楔形掏槽炮眼,并按计算结果确定数量的炸药分段、分距离填装并通过电子数码雷管延时起爆,可以大幅缩小单段爆破能量和最小抵抗线,让岩体抗震抗夹持作用合理分配到不同的时间和空间。在外层装药爆破后可在楔形掏槽体中间部位产生裂隙,将楔形体分割成外腔与内腔,一部分外层爆破产生的能量消除在外腔岩体内,进而减少传递至整体围岩的的能量,以此达到分解单次最大爆破药量,降低掏槽阶段引发的最高岩体振动速度。

为了实现精确、高成功率的毫秒延迟爆破,必须引进高精确度的电子数码雷管,可以保证分段毫秒延时的成功率,有效降低错爆漏爆的现象。

3.1 楔形分段掏槽爆破设计

后行洞试验掌子面的里程桩号为K136+400,开挖方式为三台阶开挖法,试验均选择上台阶掌子面,围岩裂隙不发育,岩体位硬质灰岩,普氏系数f为8,属于较坚固岩体,室内试验测定灰岩密度约为2 450 kg/m3,弹性模量4.2 GPa。

根据围岩情况以及掌子面尺寸,掏槽眼参数设计为:孔深2.7 m,分左右竖向排列,间距0.5 m,首段掏槽深度与二段掏槽深度比值K1取1.78。楔形分段掏槽爆破的关键点在于外层炸药爆破后应在楔形槽体中间部位爆破出贯通的裂隙,已达到完全将楔形槽体分割为内腔及外腔的目的。在首段炸药爆破时,楔形槽体的破坏应在分割面产生强烈的拉伸破坏,而二段炸药爆破时应能确保内腔岩体发生破损后,将爆炸能往掌子面外部引导,一次将首段爆破的残渣和二段爆破的腔体石渣抛出楔形槽,为后续爆破提供临空面。

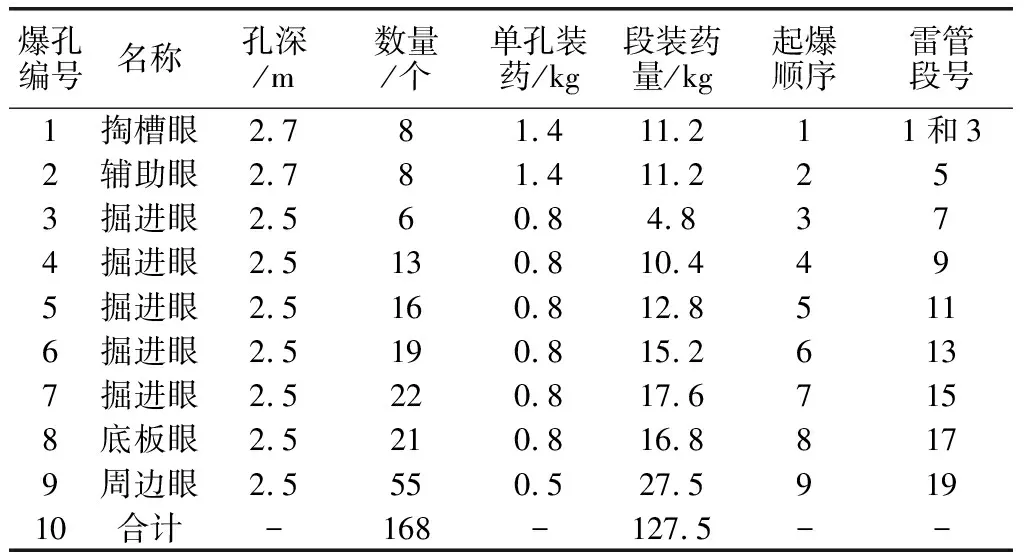

爆破装药参数和雷管分段数据见表1。

表1 上台阶爆破主要参数

在分段爆破装药结构中,外层装药先爆破,内层装药后爆破,其时间差Δt应依据岩体物理参数、装药结构参数综合确定,以保证达到减震效果的同时满足后续起爆点的掏槽需求。

(1)

式中:t1为外首段炸药的起爆时间;t2为外槽腔质心距爆源(R)引发振动波的正相位发生时间;Vr为裂隙的扩展速度,Vr=0.380Cp;β是破碎角;S为破碎的岩石脱离基岩距离,可取1~2 cm;Vp为碎岩石运动的速度,可取5~8 m/s;kp为与掌子面现场条件相关的系数,根据掌子面围岩情况可取0.01~0.03。

根据上式计算得到

t1=2.41/(sin75°×3 200)+2.41/(481×sin75°×cos15°)+4×0.02/4=0.025 3 s=25.3 ms

(5) 血小板GPⅡb/Ⅲa类受体拮抗剂国内目前使用的GPI主要为替罗非班。应考虑在PCI过程中使用GPI,尤其是高危(cTn升高、合并糖尿病等)或血栓并发症患者(Ⅱa,C)。不建议早期常规使用GPI(Ⅲ,A)。

(2)

t2=0.02×ln(14)=53 ms

(3)

结合现场实际数据可得出,掏槽孔倾角θ可取75°,楔形掏槽爆破时间段延迟时间△t≥max{t1,t2}=53 ms。

3.2 电子数码雷管的应用

电子数码雷管的数控模块具有抗静电、抗杂散电流的功能,能有效避免起爆过程中复杂环境对单个雷管起爆控制的影响,电子数码雷管的起爆模块中还包含网路检测功能,能在安装好起爆网络后起爆前进行网路自检并找出网路错误点,辅助爆破人员纠正错误,因此电子数码雷管支持更加复杂的爆破网路设计[4]。

普通毫秒延时雷管延时误差范围较大,1段雷管延时正负误差为13 ms,3段雷管正负误差为10 ms,而内外层装药延迟时间仅有53 ms,误差过大,一旦掏槽眼发生延时错误,会导致同时起爆或者内层装药哑炮,因此产生连锁效应导致本次光面爆破失败,综上,采用延时精度高达±1 ms的电子数码雷管是保证分段掏槽的成功率的必要条件。

电子数码雷管内部集成ECM和爆能控制器,ECM具备可编程特性,可在施工现场对ECM中的身份信息、起爆密码进行验证,并设置起爆延迟时间。ECM的控制和编程可通过起爆控制器进行操作。ECM完成信息认真后将起爆控制信息传递给爆能控制器,爆能控制器能通过存储和释放电能完成点火操作。

因此电子数码雷管具备起爆信息验证、可自检性和高精度起爆控制的特点。

4 爆破结果及震动影响数据分析

本次爆破分两次,首次次为普通一次装药掏槽,第二次炮眼不变,在楔形炮孔内进行分段装药,具体参数按计算结果设置。

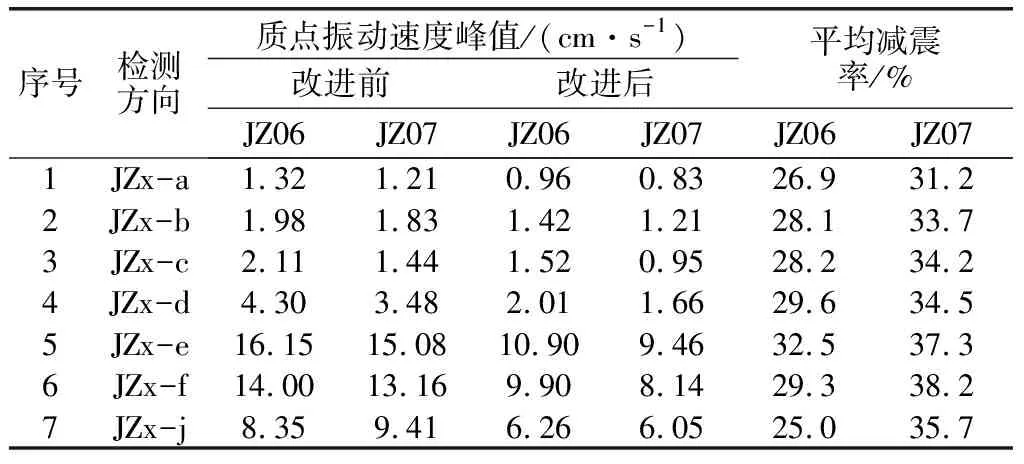

每次爆破前在先行洞最不利断面安装好三向传感器,通过遥感测振仪采集震动数据,得出数据见表2。

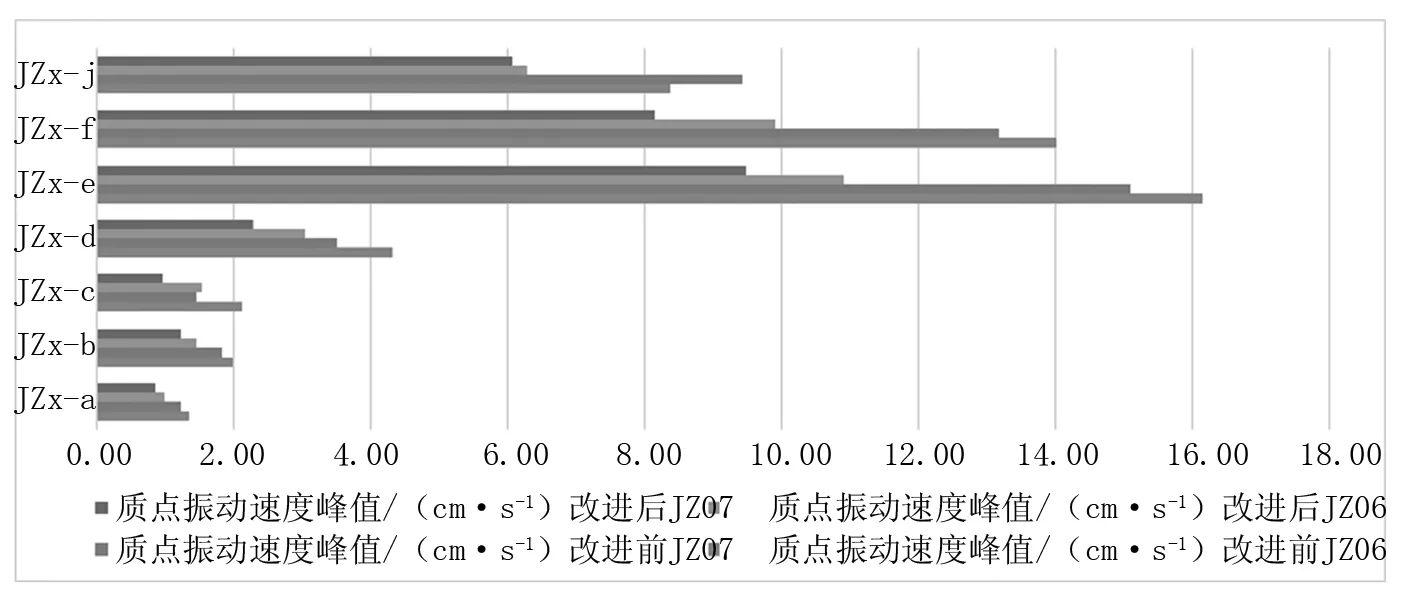

图1 各次试验测点振速峰值对比图

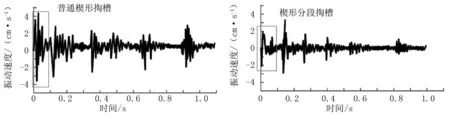

图2 拱顶震动监测波形对比图

表2 传统光爆与改进后爆破 先行洞测点震动峰值对比表

通过分析普通楔形掏槽实测震动速度波形可得出如下结论:传统的普通楔形掏槽方式需要一次起爆掏槽孔内所有的炸药,楔形掏槽岩体需要在一次炸药爆炸中完成所有的破碎、抛掷程序,而掏槽眼是所有炮眼中装药量最大、且没有临空面的炮眼,因此其产生的震动波形明显强度大于其他类型的炮孔。

在试验过程中,传统楔形掏槽光面爆破引起的先行洞最不利断面拱顶传感器测得的峰值振动速度为4.3 cm/s,而在分段装药延时起爆的爆破方式中,由于掏槽孔内的炸药分别在1段和3段起爆,掏槽腔楔形岩体分为外腔和内腔,依次被破碎后向外抛掷,将整个楔形岩体的岩层夹制力分2次克服,明显降低了掏槽眼爆破时产生的峰值震动。

由波形图可以看出,改进后的掏槽爆破阶段振动波形可以明显区分出两段,该两段波形峰值振动速度分别为2.01 cm/s和1.75 cm/s。在整个爆破阶段产生的震动峰值最高的阶段为辅助眼爆破产生的震动,爆破阶段产生的峰值爆破速度大大降低。

综合现场观测结果和监测数据分析,可以得到:电子数码雷管与楔形掏槽眼内分段装药并延迟起爆技术的合理应用,相对于传统的常规导爆管楔形掏槽爆破方式可将隧道在钻爆掘进过程时引起的小净距邻洞初支振动峰值速度降低25%~38%,达到了显著的减震效果。

5 结 论

基于实体工程,实践引用了电子数码雷管+楔形分段掏槽毫秒微差爆破技术,并将该技术与传统楔形掏槽爆破技术做横向对比,得出的结论如下。

(1)在楔形掏槽炮眼内分段装药并延时起爆的技术,可将传统的一次掏槽爆破中岩体夹制作用分两次释放,有效降低一次爆破中的引发的岩体最大振动强度,并能保证良好的掏槽效果,为辅助眼、掘进眼的起爆提供合理的临空面。

(2)实践了楔形分段掏槽关键参数计算公式,利用该公式计算出来的延迟爆破参数设计的楔形分段装药充分考虑了楔形内部腔体和外部腔体形成以及爆能分配要求,并在实践中证明了该技术对爆破效果有不错的提升,可用于指导现场爆破参数设计。

(3)现场应用效果表明,电子数码雷管的应用简化了复杂的装药过程,避免了现场雷管段位过多、安装复杂和环境恶劣导致一定的操作失误。能满足毫秒延迟爆破对雷管延迟控制的高精度需求,同时电子数码雷管电子模块对比传统导爆管有可靠性高、盲炮率低的优点,大大降低盲炮导致的二次爆破、排查盲炮的风险。

(4)楔形分段毫秒微差爆破在实践中证明,该技术在炮眼打设上与传统工艺相同,施工难度未有增加,减震效率达到30%左右,在小净距超大跨径隧道施工过程中大大降低了施工安全风险,提高施工效率。

小净距超大跨径隧道由于其结构的特殊性,邻洞爆炸产生的振动波对中夹岩影响更大,因此,小净距超大跨径隧道对减震爆破有着非常高的要求,楔形分段毫秒微差爆破的减震效果显著,同时需要配合电子数码雷管的应用才能保证爆破的成功率。