不同级配机制砂超高性能水工混凝土性能影响研究

李德丰

(辽宁省黑山县水利事务服务中心,辽宁 锦州 121400)

随着科学技术及水利事业的快速发展,工程建设对原材料的要求不断提高,多功能性、高韧性、强耐腐蚀性和高耐久性建筑材料必将成为未来的发展方向。超高性能混凝土(UHPC)凭借其高抗拉性能和优异的耐久性能被广泛应用于道路、桥梁及水利等工程领域[1,2]。这种新型高性能水泥基复合材料对养护条件和原材料品质要求较高,加之利用高钢纤维掺量、高胶材掺量、低水胶比的设计配合比,使得混凝土生产成本高、黏度大、工艺较复杂,大规模应用及现场浇筑受到一定限制[3-7]。为降低工程成本,有学者利用粗骨料及河砂开展了试验研究,但对超高性能水工混凝土性能受机制砂级配的影响研究还鲜有报道。鉴于此,本文利用常规养护方法,采用机制砂替代石英砂配制超高性能水工混凝土,深入探讨了机制砂细度和级配对试样工作性能、抗折强度、抗压强度以及微观形貌的影响,并进一步揭示其高耐久高强的作用机理。

1 试验方法

1.1 原材料准备

本试验所用水泥为中国葛洲坝集团生产的P·Ⅱ52.5 级水泥,所用粉煤灰漂珠200 目,硅灰的活性二氧化硅含量不低于90%,比表面积19150m2/kg;将普通工程用机制砂剔除2.36mm以上的颗粒,紧密、松散堆积密度1650kg/m3和1482kg/m3,各级筛余见表1。试验选用长径比70 的端钩钢纤维,长度12mm,抗拉强度不低于2880MPa;外加剂用苏博特PCA®-Ⅰ聚羧酸高效减水剂,减水率30%,拌合水用当地自来水。

表1 试验用机制砂各级筛余

1.2 试验方案

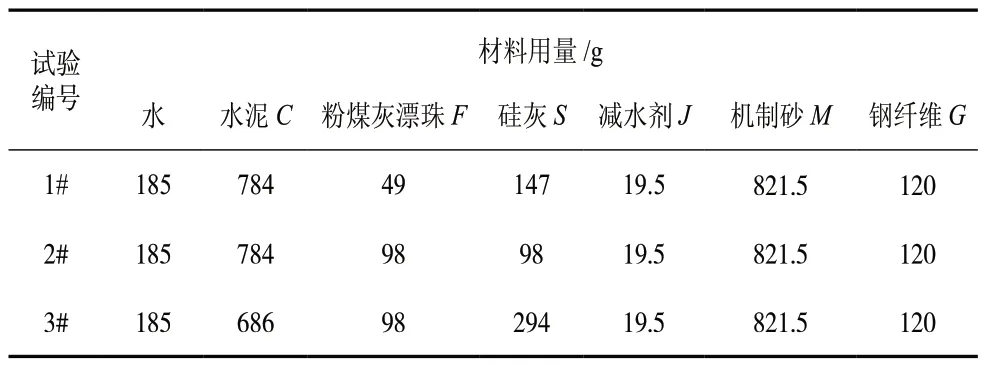

鉴于现有研究较少利用机制砂制备超高性能水工混凝土的实际情况,本研究结合前期的探索性试验数据初步设计几组配合比,如表2 所示。

表2 超高性能水工混凝土配合比设计

试验过程中,先按设计配合比预先精准称量粉料,把粉料加入搅拌机预拌60s 均匀混合,然后倒入减水剂和水的混合液搅拌120s,再加入称量好的机制砂搅拌120s,最后向搅拌机内加入端钩钢纤维搅拌180s。本试验选用160mm×40mm×40mm 试模装入拌和好的混合料,为了保证试样密实性振动30 次成型,室内静置24h 后脱模放入标养室养护。仪器采用天辰YAW-300C 全自动抗折抗压试验机和赛默飞Axia Chemi SEM 扫描电子显微镜测试混凝土的力学性能及微观结构特征。

2 结果与分析

2.1 不同机制砂细度

一般机制砂主要存在中间粒径颗粒少、粗颗粒多、级配差和粒型粗的问题,结合表1 中各级筛余,将粒径大于2.36mm 的颗粒剔除后,0.3~0.15mm(50~100 目) 颗粒占比较小,而0.3~0.6mm(30~50 目)、0.6~1.18mm(16~30 目)颗粒占比较大,所以需要较多次筛分才能获取50~100目颗粒机制砂。为了保证混凝土施工效率,本试验选用粒径0.3~0.6mm(30~50 目)和0.6~1.18mm(16~30目)机制砂进行研究,单一粒径机制砂试样的工作性能如图1 所示,力学性能如图2 所示。

图1 单一粒径水工混凝土工作性能

图2 单一粒径水工混凝土力学性能

从图1 可以看出,超高性能水工混凝土中掺单一粒径范围机制砂的工作性能良好,各组试样的工作性能均不低于215mm,除了3#16~30 目机制砂超高性能水工混凝土外均可实现自流平,胶材相同情况下掺30~50 目机制砂试样的工作性能优于16~30 目机制砂试样;掺粒径范围相同的机制砂,超高性能水工混凝土工作性能随粉煤灰漂珠掺量的提高而增大,随硅灰掺量的提高而降低,并且降幅较为明显。

从图2(a)可以看出,各组水工混凝土28d 抗折强度整体较高,3#试样28d 抗折强度最低也达到28.5MPa。从图2(b)可以看出,各组试样的抗压性能比较优异,除3#16~30 目机制砂超高性能水工混凝土28d 抗压强度较低为132.5MPa,其它各组试样均达到150MPa 以上。总体而言,超高性能水工混凝土力学性能最优的是2#掺16~30 目机制砂组,其28d 抗折、抗压强度达到了36.0MPa 和160.6MPa,故选用单一粒径范围机制砂能够满足超高性能水工混凝土应用要求。超高性能水工混凝土力学性能较差的为3#掺16~30 目机制砂组,这是由于所拌混凝土工作性能较差,水泥基体中的钢纤维难以均匀分布,在一定程度上削弱了钢纤维的紧箍搭接作用。

2.2 不同机制砂级配

对50~10 目、30~50 目和16~30 目粒径范围机制砂按照最紧密堆积原理进行试验,从而探讨剔除2.36mm 以上颗粒和紧密状态下机制砂对超高性能水工混凝土性能的影响。首先,通过二级配处理30~50 目和16~30 目机制砂,合理确定最紧密状态下两者的质量比例,然后在最紧密状态的混合砂中掺入50~100 目机制砂,计算确定三者的质量比,如表3 所示。

表3 二级配和三级配机制砂堆积密度 kg/m3

结果表明,16~30 目、30~50 目机制砂按照3:7 混合时紧密堆积密度达到最大1550kg/m3,其次是按5∶5 混合时的1545kg/m3,故二级配混合比例取3∶7 达到最佳。然后将50~100 目机制砂与二级配最佳混合比例机制砂按5∶5 混合,测定16~30 目、30~50 目、50~100 目三级配机制砂紧密堆积密度,结果显示2∶5∶3 时三级配机制砂紧密堆积密度达到最大1660kg/m3。

结果显示,当掺入较多的50~100 目机制砂时,16~30 目、30~50 目机制砂按1∶1 或者3∶7 混合时三级配混合砂紧密堆积密度均较高,但配置超高性能水工混凝土的工作性能较低(见图3),与单一粒径范围机制砂试样相比复配机制砂所制备的水工混凝土工作性能稍差。这是因为在复配机制砂时,较细颗粒受外力作用易出现微裂纹,并且颗粒越细表面出现的微裂纹越多,从而导致细颗粒存在一定的水分吸附作用,所以掺入50~100 目机制砂特别是在低水胶比情况下,细颗粒对水分的吸附作用大于紧密堆积的“密实填充效应”,致使新拌混凝土工作性能有所下降[9-10]。

图3 复配机制砂水工混凝土工作性能

通过对比图2、图4 可知,与掺单一粒径范围机制砂试样相比复配机制砂配制的水工混凝土力学性能增长并不明显,究其原因是微细颗粒具有一定的水分吸附作用,在一定程度上降低了水泥水化生成的C-S-H 凝胶含量,但这部分负面作用被“紧密堆积密实填充效应”所抵消。因此,在保证水工混凝土工作性能的情况下可以适当掺入50~100 目机制砂,不宜引入更小粒径机制砂。

图4 复配机制砂水工混凝土力学性能

从图3、4 可以看出,与直接掺剔除2.36mm以上颗粒机制砂试样相比复配机制砂制备的水工混凝土工作性能及力学性能更优,究其原因是剔除2.36mm 以上颗粒的机制砂含有较多的微细颗粒,并且其级配较差。复配机制砂配制的水工混凝土28d 抗折强度均不低于35MPa,28d 抗压强度不低于150MPa。总体而言,按4∶4∶2 混合16~30目、30~50 目、50~100 目机制砂配制的混凝土工作性能及力学性能最优,28d 抗折、抗压强度达到40.0MPa 和168.6MPa。

2.3 SEM 扫描电镜

为进一步探讨不同龄期水化产物微观形貌以及水泥石与集料、基体与纤维的结合情况,采用赛默飞Axia Chemi SEM 扫描电子显微镜测试4∶4∶2三级配机制砂试样的微观结构,可以看出在水泥基体中钢纤维能够连续错向搭接分布,对于微裂纹的形成及扩展产生有效的抑制作用,并且纤维的环箍搭接效应有利于降低混凝土干缩。龄期3d 时水泥石与端钩钢纤维就可以紧密结合,在钢纤维表面黏附的C-S-H 凝胶可以减少水泥石基体中的微裂缝及原始孔,早期水化生成的基体结构比较致密;随着龄期的延长大量的C-S-H 凝胶附着于钢纤维表面,水泥石基体与钢纤维之间未发现明显的微细裂缝,足够的水化产物可以非常紧密地包裹两者,所以钢纤维的错向搭接分布可以有效提升混凝土的力学性能[11-12]。

水泥石—集料的界面过渡区是混凝土结构的最薄弱区域,两者的结合程度在很大程度上决定了混凝土的整体耐久性及力学性能。研究发现,在标准养护条件下浆体的早期水化产物以CH 晶体和C-S-H 凝胶为主,龄期3d 时水泥石—集料界面过渡区存在微裂缝,水化产物还无法紧密包裹住集料;龄期达到28d 时水泥石—集料界面过渡区未出现明显微裂缝,水化产物能够非常紧密地包裹集料,这种致密结构明显提高了混凝土的力学性能,浆体内的水化产物以AFT 与CH 晶体、C-S-H 凝胶为主。

通过市场调研及对比分析可知,采用机制砂替代石英砂可降低超高性能水工混凝土成本约500元/m3,并且试样的工作性能及力学性能良好,能够达到工程使用要求,所以其应用前景非常广阔。

3 结论

1)一般养护条件下,采用机制砂配制的超高性能水工混凝土工作性能及力学性能能够达到工程设计要求,并且用机制砂替代石英砂有利于降低工程成本。

2)复配机制砂较单掺剔除2.36mm 以上粒径机制砂配制的混凝土工作性能及力学性能有所提升,结合力学性能及工作性能,按4 ∶4∶2 混合16~30 目、30~50 目、50~100 目机制砂配制的混凝土综合性能最优,与单一粒径机制砂相比复配机制砂配制的混凝土强度提高作用并不明显,并且工作性能出现变差的情况,在保证水工混凝土工作性能的情况下可以适当掺入50~100 目机制砂,不宜引入更小粒径机制砂。

3)经微观分析,基体中的钢纤维连续错向搭接分布,水化产紧密物附着于钢纤维表面;水泥石—集料的界面过渡区未发现裂缝,水化产物可以紧密地包裹集料,这种致密结构明显提高了混凝土的力学性能。