机制砂高强自密实砂浆的力学性能和微观结构研究

张丽杰

(阜新恒泽建设工程有限公司,辽宁 阜新 123200)

在保证良好工作性能和自密实特性的情况下,河砂高强自密实砂浆抗压强度能够达到61.7MPa,一般适用于钢筋密集区灌浆、预应力空岛和混凝土结构加固等[1-2]。然而,受限于自然环境以及天然砂资源有限等诸多因素,选用机制砂替代天然砂势必成为未来发展趋势。

机制砂具有石粉含量高、表面粗糙、棱角尖锐等特点,在普通机制砂砂浆配制时存在易离析泌水、保水性差和需水量大等缺点[3]。通过复掺粉煤灰和硅灰可以提高砂浆强度,有效防止泌水的发生,并且复掺石灰石粉和矿渣配制的机制砂砂浆强度、保水性、稠度整体优于复掺石灰石粉与粉煤灰砂浆[4-6]。机制砂石粉含量在一定程度上决定着高强机制砂砂浆用水量,并且对砂浆工作性能和早期力学性能也会造成较大影响,石粉含量超过5%时显著影响着砂浆屈服应力,使得砂浆塑性黏度大幅度提升[7-10]。目前,对于高强自密实砂浆的配合比设计《砌筑砂浆配合比设计规程》尚未给出明确的计算公式,按设计规程配制的砂浆也无法满足高强自密实的特性,对此仍有待深度研究。

本文在全计算方法和固体砂石体积法中引入γ1、γ2改进用水量计算式,通过复掺硅灰和粉煤灰配制高强自密实砂浆,并进一步研究该砂浆的微观结构和力学性能,以期为实际工程应用提供一定技术支持。

1 砂浆配合比设计

1.1 试验材料

水泥:海螺P·O 42.5 级通用硅酸盐水泥,主要性能参数见表1;胶凝材料:S95 高活性微矿粉和Ⅰ级粉煤灰,主要性能参数见表2;减水剂:苏博特PCA®-Ⅰ聚羧酸高效减水剂,固含量45%,减水率28%;机制砂:花岗岩人工机制砂,主要性能参数见表3。

表1 水泥性能指标

表2 胶凝材料性能指标

表3 机制砂性能指标

1.2 计算方法

目前,我国主要利用全计算方法和固体砂石体积法设计自密实混凝土配合比,也有学者综合利用这两种方法[9]。本文结合机制砂石粉含量高、密度大、表面粗糙等特点及配合比设计理念,通过多次调整高效减水剂和用水量掺量设计M40、M30、M20 高强自密实砂浆,并进一步提出全定量配合比公式。

1.3 材料用量

1)机制砂用量。设β、ρ s为机制砂用量系数和表观密度,结合砂质量状况β取0.41,利用公式Ms=β•ρs计算机制砂用量。

2)水胶比。设η、κ为矿物掺合料占胶凝材料的比例和胶凝系数,考虑矿物掺合料质量κ取0.4,利用下式计算水胶比:

式中:Mw、Mb——用水量和胶凝材料用量。

3)用水量。根据全计算方法和用水量受机制砂石粉含量的影响特征,对用水量计算式引入γ1、γ2加以改进,具体如下:

式中:Vs、Va——1m3砂浆中砂和水的体积;ρc、ρd——水泥和矿物掺合料的密度,kg/m3;μ——矿物掺合料百分比,%;γ1、γ2——修正系数,取值区间0.82~0.86、/0005~0.01,试验中γ1、γ2取0.86和0.005;Mf——粉煤灰用量。

2 试验结果与分析

2.1 砂浆的工作性能

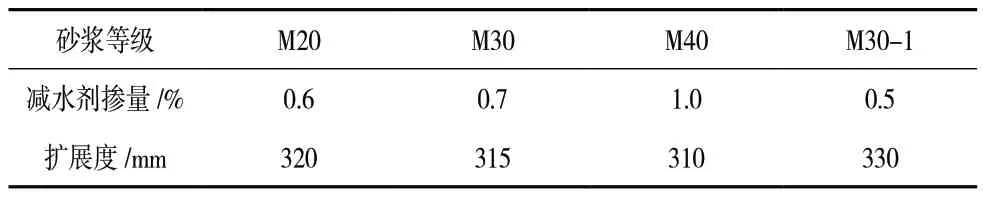

目前,主要有砂浆扩展度筒和微缩V 型漏斗测试砂浆工作性能。根据《混凝土外加剂应用技术规范》测试砂浆扩展度(表4),探讨高强自密实砂浆扩展度受不同减水剂、粉煤灰掺量的影响,最优配合比如表5 所示。

表4 砂浆扩展度测试结果

表5 自密实砂浆最优配合比 kg/m3

结果表明,减水剂掺量和水胶比相同情况下,机制砂砂浆扩展度小于河砂砂浆,究其原因是颗粒圆润、表面光滑的河砂提高了砂浆流动度。对于砂浆的配制,由于机制砂石粉含量高、表面粗糙、密度较大很容易产生浮浆和流浆现象,为改善其保水性可以调整胶凝材料用量,一般粉煤灰掺量≤20%。胶凝材料用量越多则砂浆水胶比越小,相应的流动性越差,为改善自密实砂浆工作性能可以增大高效减水剂掺量,控制减水剂用量不宜超过0.5%~1.0%。

2.2 砂浆的力学性能

根据《水工混凝土试验规程》、《建筑砂浆基本性能试验方法标准》对高强自密实砂浆试样(70.7mm×70.7mm×70.7mm)进行劈裂抗拉试验和抗压试验,采用2000kN 数显压力试验机测试砂浆试样的3d、7d、14d、28d 劈裂抗拉强度以及抗压强度;依据《水泥胶砂强度检验方法(ISO 法)》对高强自密实砂浆试样(40mm×40mm×160mm)进行抗折试验,应用DKZ-5000 型电动抗折试验机测定砂浆试样的3d、7d、14d、28d 抗折强度,不同龄期砂浆力学性能,如图1 所示。

图1 不同龄期的砂浆力学性能

从图1 可以看出,高强自密实砂浆中掺入硅粉可以使其3d、7d 抗压强度达到28d 的54.8%~61.0%和67.1%~74.3%,早期强度较高;28d 抗压强度高出设计强度约10MPa,各组均符合设计强度要求。水胶比相同情况下,机制砂、河砂自密实砂浆的劈裂抗拉强度为抗压强度的1/14~1/12 和1/12~1/10,并且河砂自密实砂浆抗压强度低于机制砂砂浆,机制砂高强自密实砂浆28d折压比平均值0.22。

根据砂浆抗压裂缝情况以及破坏形态,高强自密实砂浆中间部位受压掉落,上下底面的完整性较好,具有良好的抗压效果和塑性。依据砂浆劈裂抗拉情况,机制砂砂浆裂缝从下端不断延伸到上端,总体呈曲线发展态势;河砂砂浆裂缝从中部贯穿,整体呈直线发展态势,破坏边界相对平整。结合砂浆抗折破坏形态,机制砂砂浆裂缝竖直贯穿整个试样,破坏断面倾斜,而河砂砂浆断裂比较整齐。

本试验选用的机制砂具有片状较多、棱角尖锐、粒径粗糙等特点,机制砂与水泥浆体间的嵌锁效应和机械咬合力较大,有效提高了浆体与细骨料的粘结性及砂浆的整体力学性能。其次,试验所用机制砂具有较高的石粉含量(7.0%),石粉粒径小于硅灰、粉煤灰及水泥,对浆体具有较好的填充作用,有利于提高结构密实度和砂浆力学性能。机制砂自密实砂浆28d 劈裂抗拉、抗压和抗折强度较河砂自密实砂浆提高了17.2%、9.2%、15.3%。因此,在保证工作性的情况下,本试验所涉及的全定量配合比计算式能够满足机制砂高强自密实砂浆力学性能要求。

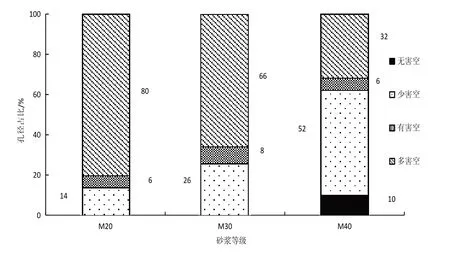

2.3 砂浆的孔径分布

本试验利用SEM 3100 扫描电子显微镜观察不同倍数下的高强自密实砂浆试样的微观结构,对不同强度等级砂浆孔结构利用YG-97A 电容式压汞仪进行测试,结果如图2。根据吴中伟对孔的分类成果和实测孔径大小,将机制砂砂浆中的孔划分成多害孔、有害孔、少害孔、无害孔,所对应的孔径大小 为≥200mm、100mm~200mm、20nm~100nm、<20nm,

图2 砂浆孔径分布特征

结果显示,M20、M30 强度等级机制砂砂浆中以多害孔(孔径≥200mm)为主,多害孔占总孔隙率的80%和66%;M40 机制砂砂浆中以少害孔(孔径~20~100nm)为主,少害孔、多害孔占总孔隙率的52%和32%。随着胶凝材料用量的增多及机制砂砂浆强度的提高,水化物能够有效填充砂浆中的多害孔,使得少害孔所占比例不断减小,明显提高砂浆密实度。此外,砂浆的力学性能与其内部不同类型孔洞占比密切相关,即有害孔洞所占比例越高则砂浆力学性能越差。

2.4 砂浆的微观结构

将标准养护28d 的砂浆试样取出,经抗压试验后取表面中间平整薄片,制作成5mm×5mm 的试样,经干燥喷金处理后用于扫描电镜观测。压汞试样选用10mm×10mm 的薄片,干燥处理设备为恒温烘箱。

高强自密实砂浆力学性能既受砂浆与水泥浆体界面过渡区性质的影响,还与配合比直接相关,其中过渡界面区性质主要取决于砂浆的微观结构特征。砂浆是由水化胶凝浆体和砂所组成的两相微结构,砂与胶凝材料的界面过渡区相对薄弱,而过渡区强度取决于微裂缝的数量、分布以及孔的尺寸和体积。在显微镜下观察M20、M30、M40 砂浆试样的微观形貌,M20 机制砂砂浆的水化程度较低、水胶比较大且28d 水化产物C-S-H 胶凝量少,相比于M30、M40 砂浆其机制砂结合程度较低;同时,水化产物分布于部分粉煤灰表面,由此表明粉煤灰参与了二次水化,但反应速度较慢。C30 砂浆水化产物存在比较明显的较大孔洞,细微裂缝分布较多未能形成较好的整体,在一定程度上抑制了砂浆性能的改善和强度的提升。M30、M40 机制砂砂浆的细微裂缝分布较少,浆体更加密实,水化产物可以构成比较连续的整体。具体而言,M40 水化程度较高所生成的C-S-H 凝胶较多,对砂浆孔隙的填充效应比较明显;掺入的硅灰具有填充浆体内孔结构的作用,可以提高集料与浆体的连接程度及浆体的微观结构致密程度。M20 机制砂砂浆孔隙较大,孔洞水化物相对较少未能很好的填充孔洞,砂浆内部堆积物松散,整体密实度较低;M40 机制砂砂浆表面有大量薄板层状六角Ca(OH)2和少量针状钙矾石,砂浆内部孔洞较少,界面整体性和密实性良好。因此,砂浆劈裂抗拉强度和抗压强度受水化物的形态分布及数量影响较大。

3 结论

1)文章以全计算方法和固定砂石体积法为依据,通过γ1、γ2改进用水量计算公式。掺20%粉煤灰时机制砂砂浆具有良好的保水性,经扩展度试验确定最优减水剂掺量,在此基础上提出全定量配合比计算方法。

2)本研究所配制的砂浆3d、7d 抗压强度达到28d 的54.8%~61.0%和67.1%~74.3%,早期强度较高,28d 抗压强度高出设计强度符合设计强度要求。水胶比相同情况下,机制砂自密实砂浆的劈裂抗拉强度为抗压强度的1/14~1/12,并且河砂自密实砂浆抗压强度低于机制砂砂浆,机制砂自密实砂浆28d 劈裂抗拉、抗压和抗折强度较河砂自密实砂浆提高了17.2%、9.2%、15.3%。

3)水胶比越大、水化程度越低则机制砂高强自密实砂浆中水化物整体性越差,内部孔洞越多;水胶比越小则Ca(OH)2、C-S-H 凝胶填充孔洞的效果越好,所形成的整体越稳定。所以,胶凝材料用量的越高越有利于填充水化物填充砂浆的有害孔洞,提高少害孔洞所占比例和砂浆的整体力学性能。