基于不同纤维的水工混凝土抗冲蚀性能分析

刘红丽

(新民市水利工程质量监督站,辽宁 新民 110300)

实践表明,挟沙高速水流摩擦极易造成水工构筑物表面磨损,特别是高水头水电站面临着更加突出的冲蚀磨损问题[1-2]。因此,广大学者越来越关注挟沙高速水流造成的水电工程磨损破坏问题,对于水工混凝土抗冲磨性能水电工程建设提出了更高的要求。研究认为,将矿粉掺入水工混凝土中能够增强其抗冲蚀性,现已被广泛应用于水利工程领域,但矿粉具有较高的水敏感性,硅粉颗粒较小会优先吸附拌合水,从而使得混凝土用水量增加,引起更加明显的开裂[3-6]。因此,为减少混凝土早期硬化所造成的微裂缝和后期干缩变形现象的出现,可以将适量纤维掺入硅粉混凝土中,例如掺入聚丙烯纤维能够减少收缩变形,改善混凝土抗冲磨性和强度。

玄武岩纤维因具有耐腐蚀、抗高温、强度高、环保经济等优点逐渐得到众多学者的关注,而研究分析玄武岩纤维改善水工混凝土抗冲磨性能的还较少。鉴于此,本文选用聚丙烯和玄武岩两种纤维进行研究,并进一步探讨了掺玄武岩纤维的水工混凝土性能,旨在为解决水工构筑物普遍面临的挟沙高速水流磨损问题提供一定参考。

1 配合比设计

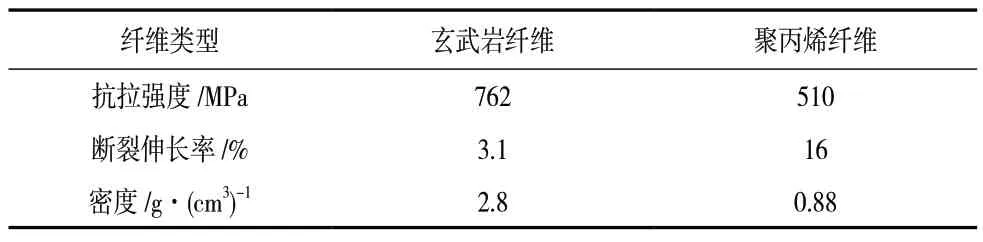

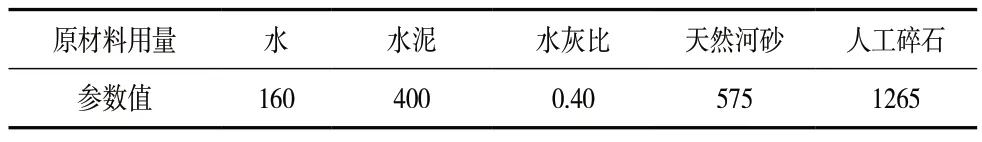

①试验选用铁新P·O42.5 级通用硅酸盐水泥,初、终凝时间为165min 和230min,3d、28d 抗压强度28.0MPa 和47.2MPa;②矿粉选用诚远S95 级矿渣粉,需水量比98%,密度2.80g/cm3;③细骨料选用河砂,表观密度2650kg/m3,细度模数2.6,粗骨料选用5~20mm 人工碎石,压碎指标4.2%;④试验选用科诺QW-4 聚羧酸高效减水剂,减水率30%,拌合水用当地自来水。玄武岩纤维和聚丙烯纤维基本参数如表1 所示,纤维掺量0.6kg/m3,硅粉掺量5%,配合比设计如表2 所示。

表1 纤维的性能参数

表2 水工混凝土配合比 kg/m3

2 试验结果与分析

2.1 对力学性能的影响

将两种不同纤维按设计配合比掺入水工混凝土中制成150mm×150mm×150mm 的标准试件,依据《水工混凝土耐久性技术规范》、《水工混凝土试验规程》相关流程测定试件抗压和抗拉强度。试验过程中,将试样放入试验机的压板正中间,试件与上、下压板间安装垫板,启动试验机设定加载速率0.3~0.6MPa/s,均匀连续地加载直至试件出现快速变形发生破坏,并记录试件破坏时的的荷载。

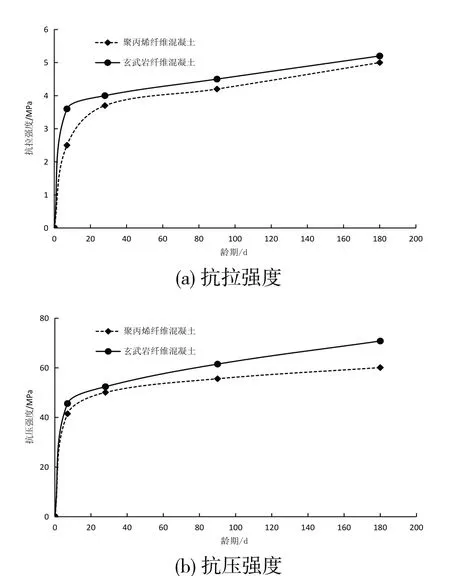

测试抗拉强度时,先启动试验机以15%~20%的破坏荷载进行两次预拉,预拉完成后再重新调整仪器,控制拉伸荷载加载速率0.5MPa/min,每加载1000N 或500N 测读一次变形值直至破坏,破坏后记录断裂位置和破坏荷载,如图1 所示。

图1 水工混凝土力学性能

从图1 可以看出,掺玄武岩纤维和聚丙烯纤维水工混凝土的抗压强度有明显差异,但是抗拉强度相差不大。水工混凝土掺玄武岩纤维相较于掺聚丙烯纤维90d、180d 抗压强度提高了10.6%、17.8%。

2.2 对体积稳定性的影响

受设计标准、施工方案、原材料品质和管护措施落实等因素影响,水工混凝土结构或多或少都存在一定的裂缝问题。裂缝与库水贯通后形成渗流或射流,对坝体内部廊道造成污染,破坏结构的应力条件,降低混凝土抗冲蚀能力,影响工程结构的安全稳定性和结构美观性。因此,为增强抗冲蚀性能必须保证混凝土的体积稳定性,一般选用自生体积及干缩变形指标进行评价。其中,自生体积变形是混凝土处于恒温绝湿条件下水泥水化所引起的变形,干缩变形是指在无外荷载及恒温情况下,因干湿条件变化而引起的混凝土轴向长度的改变。

将两种不同纤维按设计配合比分别掺入水工混凝土中制成510mm×150mm×150mm 的试件,脱模后把试件放入(90±5)%相对湿度、(20±2)℃恒温环境中养护,其干缩变化曲线如图2 所示。

图2 水工混凝土干缩变形

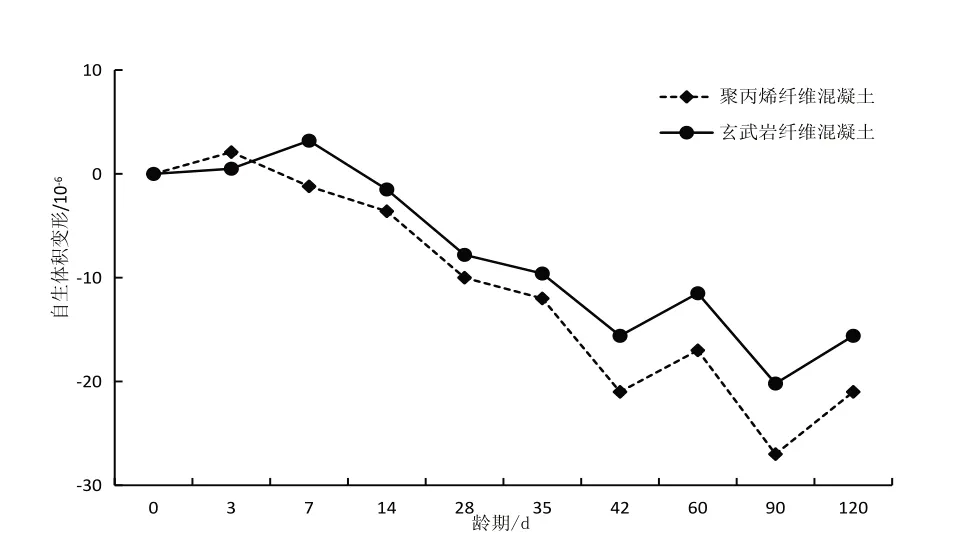

从图2 可以看出,掺玄武岩纤维有利于减小水工混凝土干缩变形,干缩180d 时掺玄武岩纤维水工混凝土变形较掺聚丙烯纤维试件减少26.1%。此外,胶凝材料发生水化反应使得混凝土体积不断发生改变,体积变形如图3 所示。

图3 水工混凝土体积变形

从图3 可以看出,掺玄武岩纤维的水工混凝土体积变形小于掺聚丙烯纤维组,180d 时的体积变形减少25.7%

这是由于混凝土中的砂浆与玄武岩纤维的细丝能够充分结合,水化产生的C-S-H 凝胶改善了混凝土与纤维的黏结性能,降低了裂缝的形成与发展速度,提高了整体抗变形能力。此外,玄武岩纤维的结构特征使得混凝土内部存在一定的自由水,自由水逐步释放使得水泥水化更加充分,有利于减缓混凝土收缩变形,增强其体积稳定性。

2.3 对抗冲蚀性能的影响

2.3.1 抗冲击性

水工构筑物表面受挟沙高速水流冲击时,粒径较大的砂石会造成一定的滚动冲击破坏,并且因构筑物表面粗糙极易形成空蚀现象。将两种不同纤维按设计配合比分别掺入水工混凝土中制成100mm×100mm×100mm 的标准试件,利用落锤法测试各组试件的抗冲击性能。试验过程中,从53cm 高处下反复落下重3kg 的重锤冲击试件直至出现第一条裂缝,测试结果如图4 所示。

图4 水工混凝土抗冲击韧性

从图4 可以看出,水工混凝土中掺玄武岩纤维的28d、90d 抗冲击韧性较掺聚丙烯纤维试件可提高6.6%、10.2%。

2.3.2 抗冲磨性

将两种不同纤维按设计配合比分别掺入水工混凝土中制成标准试件,采用圆环法和水下钢球法测定混凝土侧面、表面的抗冲磨性能,结果见表3。其中,圆环法主要是模拟通过0.4~1.0mm 粒径石英砂时挟沙水流对混凝土的影响,水下钢球法主要是模拟70 个不同粒径钢球对1.8m/s 流速下混凝土的损坏程度。

表3 水工混凝土空化损失率与抗冲磨强度

由表3 可知,水工混凝土中掺玄武岩纤维可以明显增强其抗冲击性能,相较于掺聚丙烯纤维试件可以侧面、表面抗冲磨性提高了17.6%和21.9%。

2.3.3 抗空蚀性

将两种不同纤维按设计配合比分别掺入水工混凝土中制成标准试件,采用转盘空蚀仪测试其抗空蚀性能,试验时设定转速1500r/min,功率50kW。同时将8 个试样放置旋转圆盘上,试件内、外径30cm 和45cm,采用空蚀破坏后混凝土试件的质量损失率反映其抗空蚀性能,如表3 所示。结果显示,掺玄武岩纤维能够有效增强混凝土抗空蚀性能,掺玄武岩纤维的28d、90d 空化损失率较掺聚丙烯纤维试样减少8.11%、10.0%。

3 结论

为解决水工混凝土结构存在的水流冲蚀磨损问题,将玄武岩和聚丙烯两种纤维掺入混凝土中并试验探讨其性能。试验表明,水工混凝土中的玄武岩纤维能够形成致密、细小的网状结构,砂浆能够与纤维上的水化物紧密结合,有效防止混凝土裂缝的形成与发展。因此,掺玄武岩纤维有利于减少体积变形,增强混凝土强度、抗冲击强度和弹性模量。此外,水工混凝土能够与玄武岩纤维更好地相容,对于配制高抗冲蚀性水工混凝土具有一定实用可靠性。