掺和料对水工混凝土抗氯离子渗透性的影响分析

孙 凯

(绥中县水利事务服务中心,辽宁 绥中 125200)

受氯离子侵蚀、碳化等不利因素作用,钢筋混凝土结构普遍面临着一定的耐久性问题,其中氯离子渗透破坏钢筋钝化膜形成锈蚀,会改变结构的力学性能,并且钢筋锈蚀产生体积膨胀进一步破坏了结构的整体稳定性,特别是北方沿海地区更加严重[1-4]。氯离子侵蚀造成的钢筋锈蚀,对石油平台、海港码头、海底或沿岸管道、石油平台等钢筋混凝土构筑物造成极大的破坏和经济损失[5]。因此,有必要研究氯离子的侵蚀破坏机理以及增强水工混凝土抗氯离子渗透性能。本文通过干湿循环试验,探讨分析了聚丙烯纤维、轻烧氧化镁、聚丙烯纤维—轻烧氧化镁等掺和料对混凝土抗氯离子渗透性影响,揭示了孔隙率与氯离子渗透之间的关系,以期为延长水利工程使用年限以及改善水工混凝土耐久性提供一定参考。

1 试验方法

1.1 原材料性能

本试验选用浑河P·HM42.5 中热硅酸盐水泥,密度3.25g/cm3,比表面积290m2/kg,初、终凝时间190min 和245min,烧失量1.85%,3d、7d 水化热240kJ/kg 和295kJ/kg,28d 抗折抗压强度7.8MPa、46.1MPa。采用火电厂生产的F 类Ⅱ级粉煤灰,细度20.6%,平均密度2.5g/cm3,需水量比103%。粗骨料选用粒径5~20mm 和20~40mm 两种级配花岗岩碎石,压碎指标6.1%,坚固性1.0%,表观密度2760kg/m3。细骨料用机械破碎而成的石灰岩人工砂,细度模数2.6,微粒含量8.5%,表观密度2740kg/m3,石粉含量不略不计。外加剂用高效引起减水剂,以自来水作为拌合水和养护水。经检测,各原材料性能指标均符合现行规范要求。

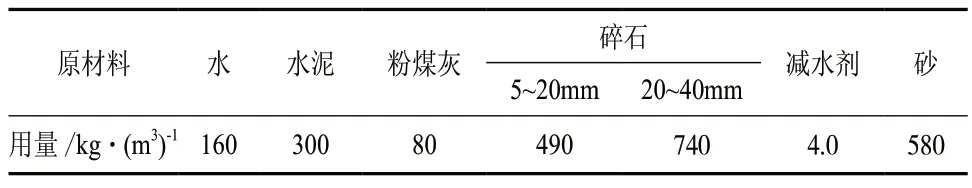

定义未掺聚丙烯纤维、轻烧氧化镁混凝土为基准组,标号等级C30W3F200,新拌混凝土含气量4.8%,坍落度60mm,砂率31%,水胶比0.42,基准配合比如表1 所示。通过外掺方式将MAG-Ⅰ型轻烧氧化镁(掺量3.0%)或束状单丝聚丙烯纤维(掺量1kg/m3)分别掺入混凝土中,并定义成单掺组,其中纤维长度10~20mm。采用外掺的方式将MAG-Ⅰ型轻烧氧化镁(掺量3.0%)和束状单丝聚丙烯纤维(掺量1kg/m3)同时掺入混凝土中,并定义成双掺组。

表1 基准混凝土配合比

1.2 干湿循环设计

考虑到现阶段尚未形成统一的氯盐条件下水工混凝土干湿循环试验方法,只有GB/T 50082-2009标准中“混凝土抗硫酸盐侵蚀性能”涉及到干湿循环的试验方法。然而,氯盐侵蚀与硫酸盐侵蚀有所不同,若氯盐环境下的干湿循环试验完全按照硫酸盐侵蚀方法进行,不可避免地会造成一定偏差。

许多学者从不同辅助试验方法、干湿循环阶段、氯盐溶液浓度等角度,试验研究了氯盐条件下的干湿循环试验。为更好地揭示氯离子扩散受干湿循环的影响特征,应遵循以下原则合理确定干湿循环方法[6-7]:①完全转化混凝土的干湿状态;②加速干燥升温过程中,设定烘箱温度≤80℃;③试样必须冷却至室温条件下才能进入下一步循环,以防因温度作用而加速氯盐的扩散;④充分考虑试样尺寸,合理确定干燥和浸泡时长。

根据相关规范和前期试验数据,合理设定干湿循环程序,具体如下:湿润过程中将标养28d 的混凝土试件置于3.5%氯化钠溶液中,浸泡24h 后放入烘箱进行干燥;干燥过程中先将试样表面水分擦拭干净,然后置于温度(80±2)℃的烘箱内,烘干20h 后自然冷却4h。为防止水分蒸发可能引起的溶液浓度改变,将试验箱用塑料薄膜密封,对氯盐溶液按每干湿循环15 次更换一次,以保证氯盐浓度稳定。

1.3 氯离子测试方法

试验完成后,将混凝土试样沿非浇筑面用切割机各切除5mm,然后对混凝土用打磨机逐层打磨研粉,与氯离子渗透面方向相垂直。在深度不超过10mm 内每隔2mm 取样一次,深度超过10mm时每隔5mm 取样一次。通过试验数据分析,确定试样代表深度为所取范围内的中值,如代表深度6mm 为5~7mm 范围内的中值。将所有混凝土试样过0.63mm 筛,最后对每个试样中的自由氯离子含量利用规范推荐的化学滴定法进行测试,试验结果用氯离子占总质量的百分比来表征。

1.4 孔隙率测试方法

目前,测定混凝土孔隙率的方法主要是浸泡法,混凝土吸水后的水分存留于内部孔隙内,故测定吸水后的密度和质量即可求解出相应的孔隙率,计算公式为[8]:

式中:ρc、ρw——试件饱水后的密度和常温下水的密度,g/cm3;mc、m0——试件的饱水质量和干燥质量,g。

2 结果与分析

2.1 混凝土电通量

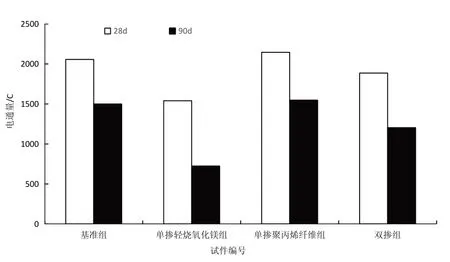

将混凝土拌合物制成高50mm、直径100mm的圆柱形芯样,每组3 个,利用HLD-8A 电通量仪测定28d、90d 电通量,试验结果见图1。

图1 混凝土电通量测定值

结果表明,从低到高4 种混凝土28d、90d 电通量值排序为单掺轻烧氧化镁组<双掺组<基准组<单掺聚丙烯纤维组,电通量值越小则抗氯离子侵蚀性越好,单掺轻烧氧化镁组、单掺聚丙烯纤维组的抗氯离子渗透性达到最优和最差。深入分析,轻烧氧化镁会产生一定的微膨胀使得混凝土内部更加密实,从而有效改善了抗氯离子渗透性。此外,虽然掺入的纤维具有一定的阻裂作用,但若混凝土与纤维无法很好地结合,纤维发挥着一定的渗透通道作用,为氯离子渗入创造了条件[9]。

针对同一组试样28d 电通量整体高于90d 电通量,这是因为时间越长则水化程度越高,有利于提高混凝土致密度,即混凝土抗氯离子侵蚀能力随着混凝土龄期的增加而增强。相较于28d 电通量,单掺轻烧氧化镁组、双掺组、基准组、单掺聚丙烯纤维组的90d 电通量减少52.92%、36.16%、27.04%、27.83%。单掺聚丙烯纤维组合基准组电通量值减小,这是由于粉煤灰、水泥等胶凝材料随着养护龄期的延长水化更加充分。双掺组和单掺轻烧氧化镁组电通量值减小,主要由于混凝土内部水化更加充分,并且在反应后期掺入的轻烧氧化镁转变成体积微膨胀的氢氧化镁,使得内部结构更加致密。

2.2 混凝土孔隙率

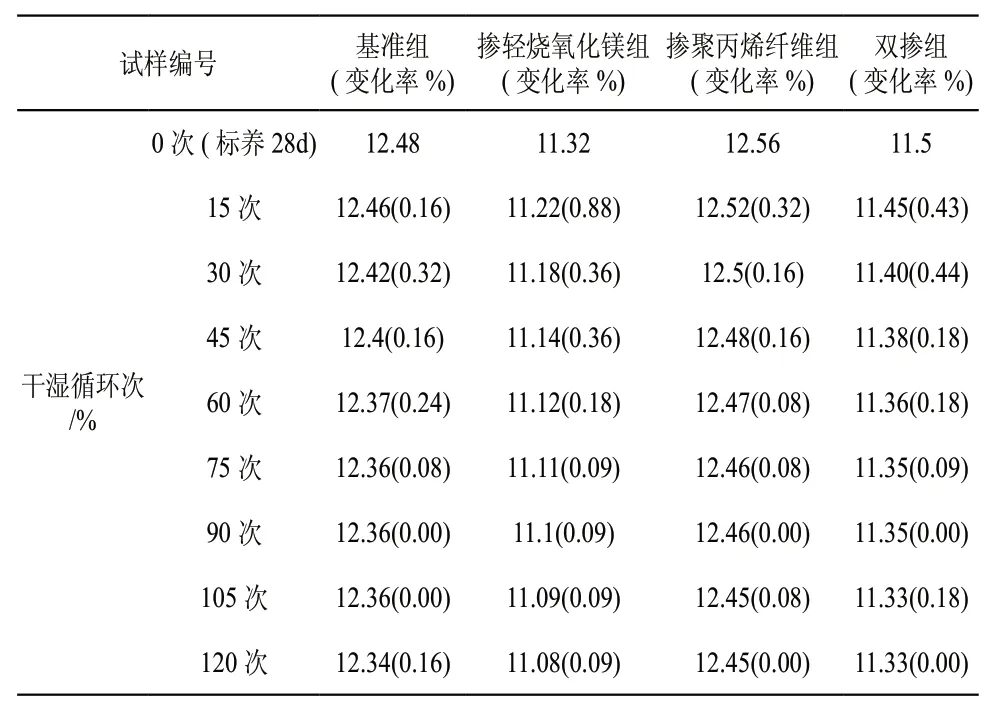

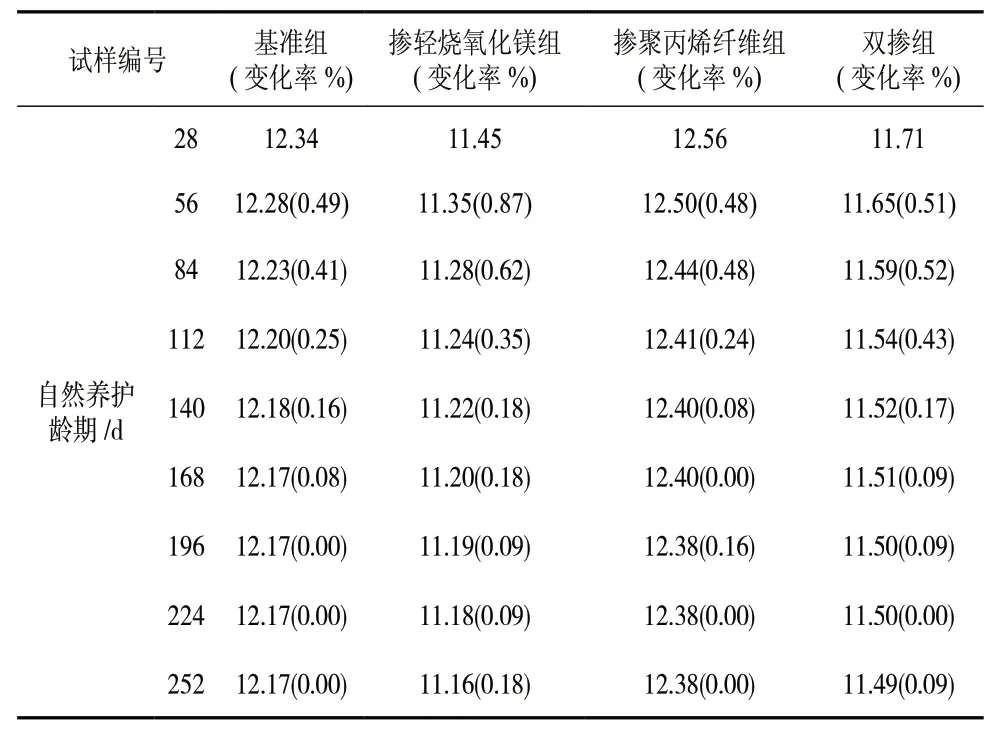

试验达到干湿循环设定次数后,采用钢锯将混凝土试样切割成两个部分,用于测定各组试样的孔隙率和不同深度氯离子含量,不同干湿循环次数的混凝土孔隙率见表2。为了排除不同龄期水化程度的影响,同步测定自然养护条件下的孔隙率数据,见表3。

表2 不同循环次数的混凝土孔隙率

表3 自然养护条件下的混凝土孔隙率

经对比分析可知,从小到大4 组混凝土初始孔隙率排序依次为单掺轻烧氧化镁组<双掺组<基准组<单掺聚丙烯纤维组。随着养护龄期的延长单掺轻烧氧化镁组的孔隙率变化最大,其次是双掺组,基准组和单掺聚丙烯纤维组,该变化规律与单掺轻烧氧化镁有关,轻烧氧化镁的掺入有利于改善内部孔隙结构。

自然养护情况下,随着龄期的延长各组试样的孔隙率均逐渐减小,并且随着龄期的延长混凝土孔隙率减小速度放缓,龄期达到140d 后略微减小或基本无变化。因此,混凝土内部孔隙结构随着水化的不断发展逐渐趋于稳定。干湿循环时,氯盐环境的干湿循环和水化程度是导致孔隙率减小的重要因素,干湿循环状况与自然养护条件下的孔隙率变化趋势相同,但自然养护条件下的变化速率高于干湿循环。以轻烧氧化镁组为例,干湿循环达到15 次、30次、45次时的孔隙率变化率依次为0.88%、0.36%、0.36,而相同龄期自然养护条件下的孔隙率变化率依次为0.87%、0.62%、0.35%。因此,在混凝土养护前期(干湿循环次数较少),若仅仅考虑氯盐环境下的干湿循环则孔隙率相对增大,但其增加幅度低于水化加深而引起的孔隙率减小幅度。

2.3 自由氯离子含量

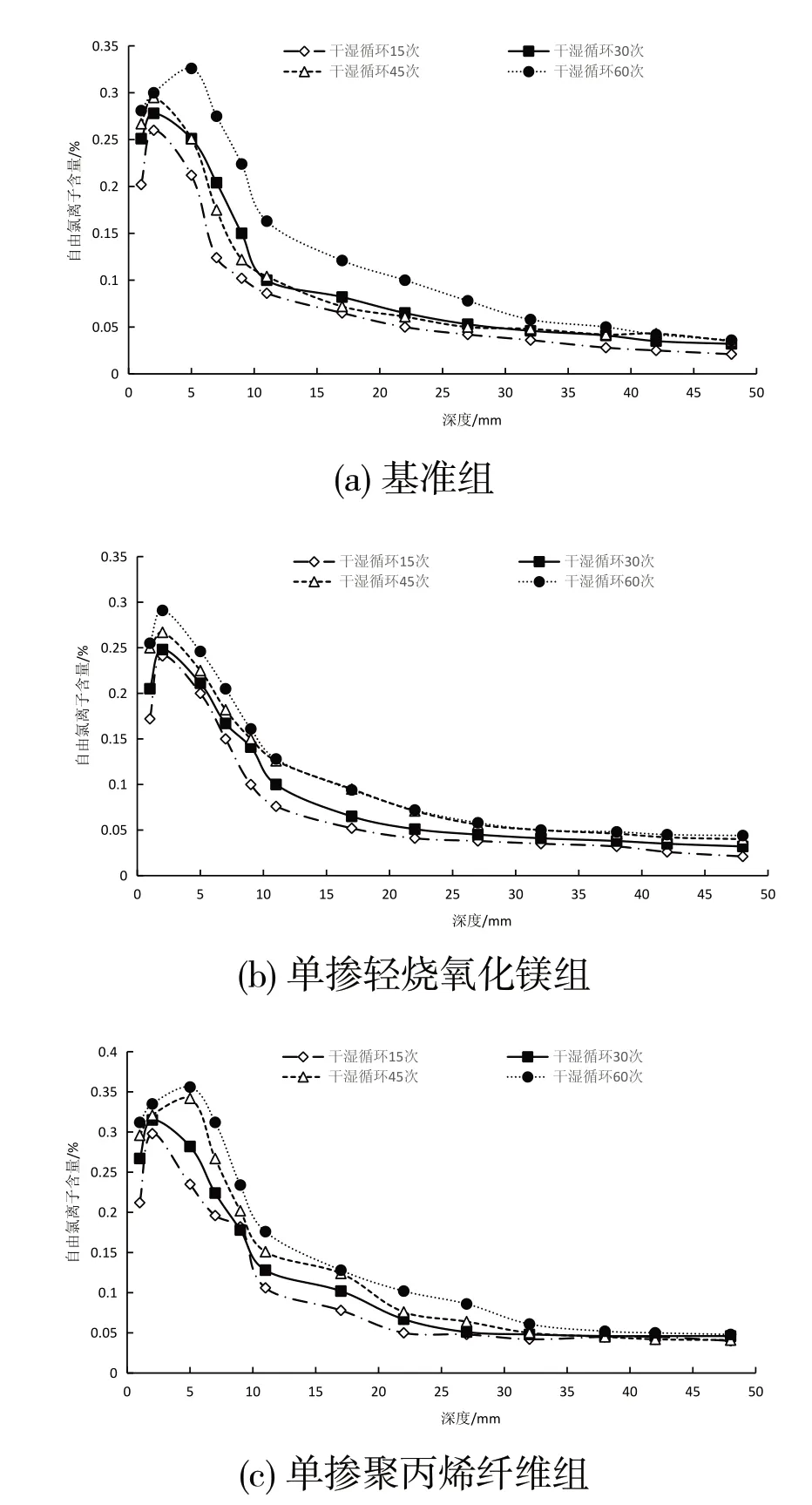

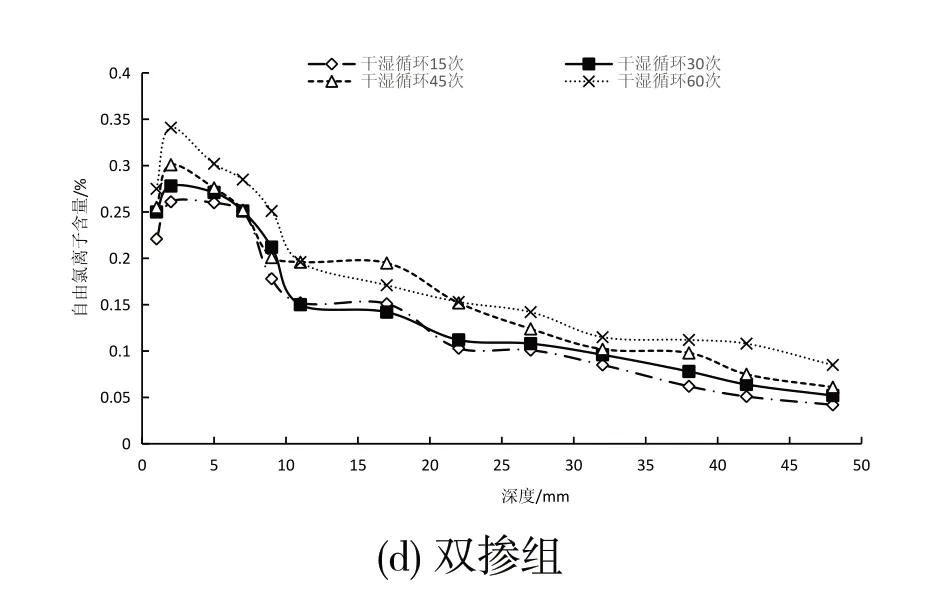

不同深度处不同干湿循环次数下4 组水工混凝土试样的自由氯离子含量测试结果,如图2 所示。结果表明,随着深度的逐渐增加各组试样的氯离子含量均呈现出先上升后下降的变化趋势,并且随着循环次数的增大同一深度处自由氯离子含量逐渐增加。

图2 不同干湿循环次数下的自由氯离子含量

通过对比分析发现,干湿循环达到15 次和30次时距离试样表面2~4mm 深度处出现氯离子含量峰值,干湿循环达到45 次单掺聚丙烯纤维组合基准组的峰之巅延后1 个测量距离,即距离试样表面4~6mm 处出现自由氯离子含量峰值,并且峰值高于双掺组和单掺轻烧氧化镁组。干湿循环达到60次时,距离试样表面2~4mm 深度处双掺组和轻烧氧化镁组氯离子含量出现峰值,并且峰值点的氯离子含量呈进一步上升趋势。对于4 组混凝土试样,深度相同时,单掺轻烧氧化镁组均小于其它3 组试样的自由氯离子含量,表明干湿循环条件下从低到高各组试样抗氯离子侵蚀能力排序为单掺聚丙烯纤维组<基准组<双掺组<单掺轻烧氧化镁组。

深入分析峰值点自由氯离子含量迁移的原因:在干湿循环的湿润状态下,随着水分扩散氯离子渗入混凝土内部;在干湿循环的干燥状态下,表层水分逐渐蒸发,孔隙内部的部分氯离子与水化产物发生化学反应或被物理吸附,并且水分蒸发会导致含游离氯离子的溶液过度饱和,从而形成结晶体;之后,从干燥再次转变成湿润状态下,干燥阶段所产生的盐结晶因水分重新进入混凝土中而溶解,从而形成明显高于环境溶液的高浓度溶液,由此以来在浓度压力差作用下氯离子进一步向内部渗透,反复循环[10-12]。因此,氯离子峰值随着干湿循环次数的增大逐渐向混凝土内部延伸。

3 结论

本研究通过室内试验,探讨了干湿循环作用下氯盐环境中单掺聚丙烯纤维、单掺轻烧氧化镁、基准组和双掺组的抗氯离子渗透性,主要结论有:

1)从低到高各组试样的28d 和90d 电通量排序均为双掺组<单掺氧化镁组<单掺聚丙烯纤维组<基准组;混凝土种类相同时,90d 电通量值均低于28d 测试结果,并且双掺组和单掺轻烧氧化镁组的减小幅度高于单掺聚丙烯纤维组、基准组。

2)聚丙烯纤维和轻烧氧化镁的掺入有利于改善混凝土孔隙结构,相比于基准混凝土减少其内部孔隙,提高整体密实度;对于双掺组,受限于聚丙烯纤维作用后期可以抑制轻烧氧化镁的持续膨胀,从而使得双掺组较单掺轻烧氧化镁组、单掺聚丙烯纤维组的长期孔隙率更小。

3)虽然短时间内干湿循环难以明显改善内部孔结构,但可以加速氯离子峰值向内部的迁移和氯离子在浅层处的沉积。干湿循环下,抗氯离子侵蚀能力最高、最低的是单掺轻烧氧化镁组和单掺聚丙烯纤维组。