低频制动啸叫2.7 kHz的噪声分析

谢桃新,王迟,董冠龙

福特汽车工程研究(南京)有限公司,江苏南京 211100

0 引言

制动噪声是指车辆在起步或制动过程中轮边制动器所产生的异常声音,尽管制动噪声不影响制动效能,但是其存在直接影响客户的体验感。随着电动车的普及和客户对体验感要求的提升,其制动噪声将越来越受到人们的关注,各大主机厂都将优化制动噪声作为整车开发的重点。制动噪声一般分为低频噪声(100~1 000 Hz),低频啸叫(1 000~3 500 Hz)和中高频啸叫(>3 500 Hz),本文基于某车型验收试验中发生的2.7 kHz低频啸叫进行全面分析,从而找到相应的解决方案。

1 低频制动啸叫的表现

1.1 产生机制

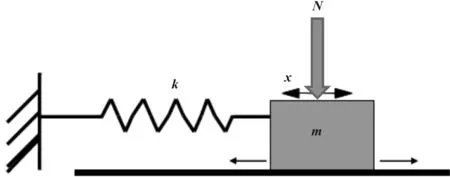

摩擦振动模型如图1所示。图1给出了质量m的物体在刚度为k的弹簧作用下,产生摩擦力f=μN,在x方向进行滑动振动的模型,其运动方程为:

图1 摩擦振动模型

(1)

式中:m为盘式制动器的质量;k为悬架的弹簧刚度;x为制动盘滑动方向的位移;μ为制动器摩擦因数;N为制动器衬块的压紧力。

图2 摩擦因数与滑动速度的变化曲线

1.2 制动噪声的评估方法

1.2.1 台架评估

为了全面模拟整车使用工况,台架验收试验一般会进行高温—低温—高温—低温—低温高湿的循环,整个循环试验,制动盘的初始温度范围为50~300 ℃,制动压力范围为0~3 MPa,属于低压制动,而速度分别为3,10和50 km/h,涵盖到正常的制动低速行驶。一般情况下,高温试验环境舱温度最高设置在25 ℃,而低温试验的环境舱温度最低设置在-15 ℃。而对于低温高湿试验,是将整个制动系统放置在低温高湿的环境舱内7 h后,对制动系统再进行低压低速状态下的噪声评价。对于同一根轴,左右轮边制动系统都需要进行一个完整的噪声循环评价。在某项目的签收试验中,左右两边的轮边制动系统顺利通过了高温+低温+高温3个台架试验,而在第4个低温噪声试验中,左边的轮边制动系统出现了11 脚5.4 kHz和1脚8.2 kHz的噪声(>70 dB),而右边的轮边制动系统则出现了41脚2.7 kHz、7 脚5.4 kHz和5脚8.3 kHz的噪声(>70 dB)。其2.7 kHz的噪声出现在低温低湿的状态下,最低温度为-15 ℃,最大湿度达到了90%,如图3所示。

图3 右边第4个低温噪声试验结果

1.2.2 整车评估

整车的制动噪声验收试验分为高温制动试验和低温制动试验,高温制动试验通过黄山路试来评估,每天跑400 km,总共跑20 d,总里程为8 000 km,整个过程制动摩擦片的温度涵盖了0~200 ℃,其主要评价整车在高温状态下的制动噪声。低温制动验收试验通过黄龙路试来评估,选择温度小于0 ℃的黄龙开窗期进行试验,整个黄龙试验跑2 080 km,每天跑320 km,总共跑7 d(其第4 d和第5 d晚上需要浇水),制动摩擦片的最高温度可达到250 ℃,1 d 8个循环。在不同的温度段里进行噪声评估,其接收标准为每根轴的所有制动噪声(>50 dB)的占比不能超过总制动次数的0.1%,而在冷态状态(10 ℃)下, 其每根轴制动噪声(>50 dB)的占比不能超过2.5%。此项目车型进行了黄山的高温试验和低温的黄龙试验评估。 在黄山的噪声评价中,无任何制动噪声,与台架评估相一致。而在黄龙的噪声评价中,仅在浇水后进行的早晨噪声评价中发现了7脚2.7 kHz的噪声(>50 dB),占比为0.07%,满足签收要求(<0.1%),而其冷态噪声占比为3.4%,则不满足签收要求(<2.5%)。

综上所述,此车型的制动系统在台架上出现了2.7,5.4和8.1 kHz,但是在整车上仅在黄龙试验中轮边制动浇水后,没有出现5.4 kHz和8.1 kHz的噪声,只出现了2.7 kHz噪声。因此,可以以整车试验结果为准,关注2.7 kHz的噪声,同时从台架和整车表现分析,其2.7 kHz仅在制动摩擦片磨损到一定程度且在低温高湿下出现。

2 2.7 kHz噪声的CAE分析

2.1 2.7 kHz产生的原因

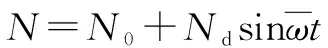

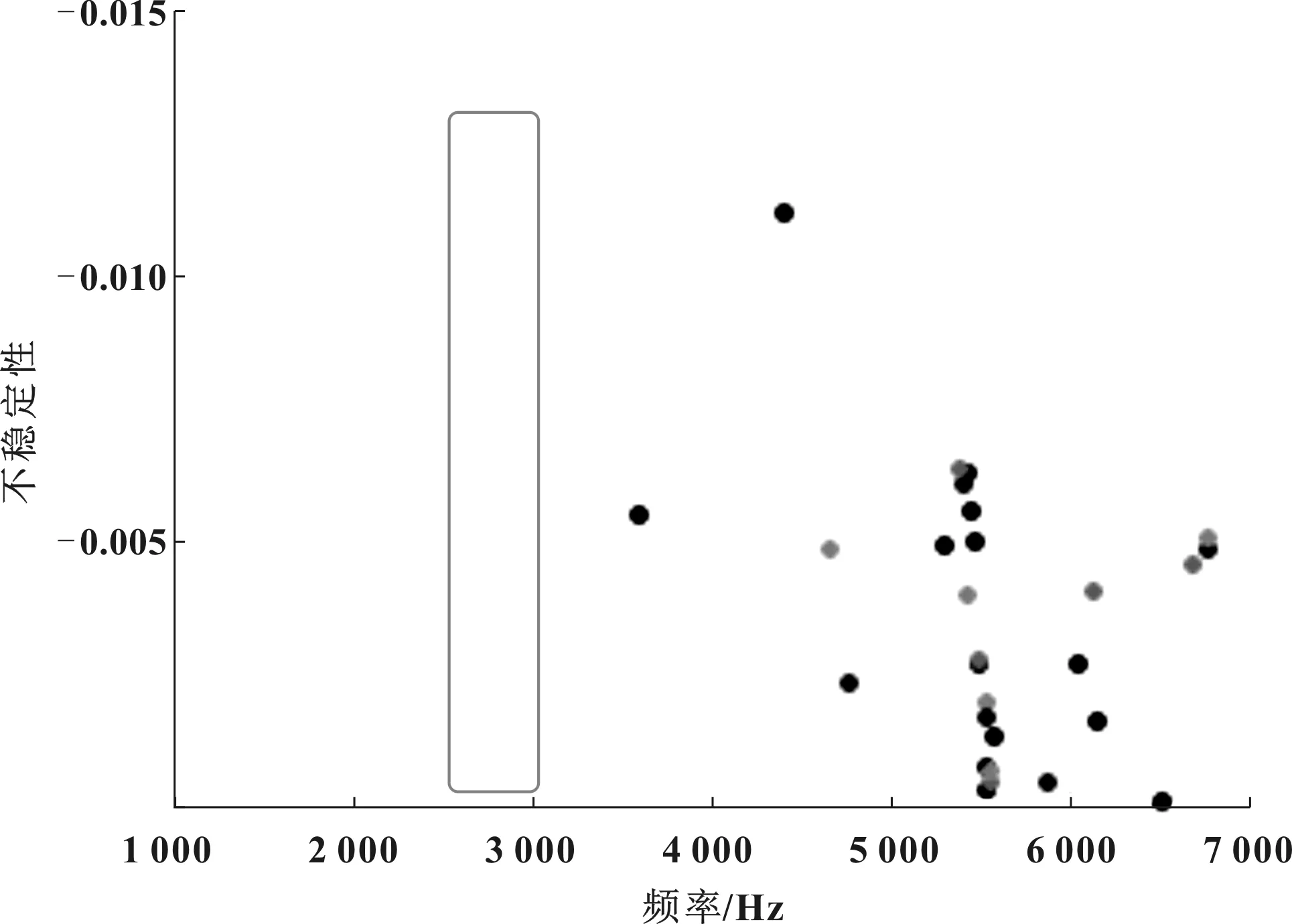

基于2.7 kHz的噪声属于低频啸叫,分析其产生的机制,主要影响因素为制动盘、卡钳支架和摩擦片。首先分析制动盘、卡钳支架和摩擦片的固有频率,通过分析发现,卡钳支架与制动盘的模态相近[2],如图4所示。

图4 现有制动盘与制动卡钳支架的固有频率

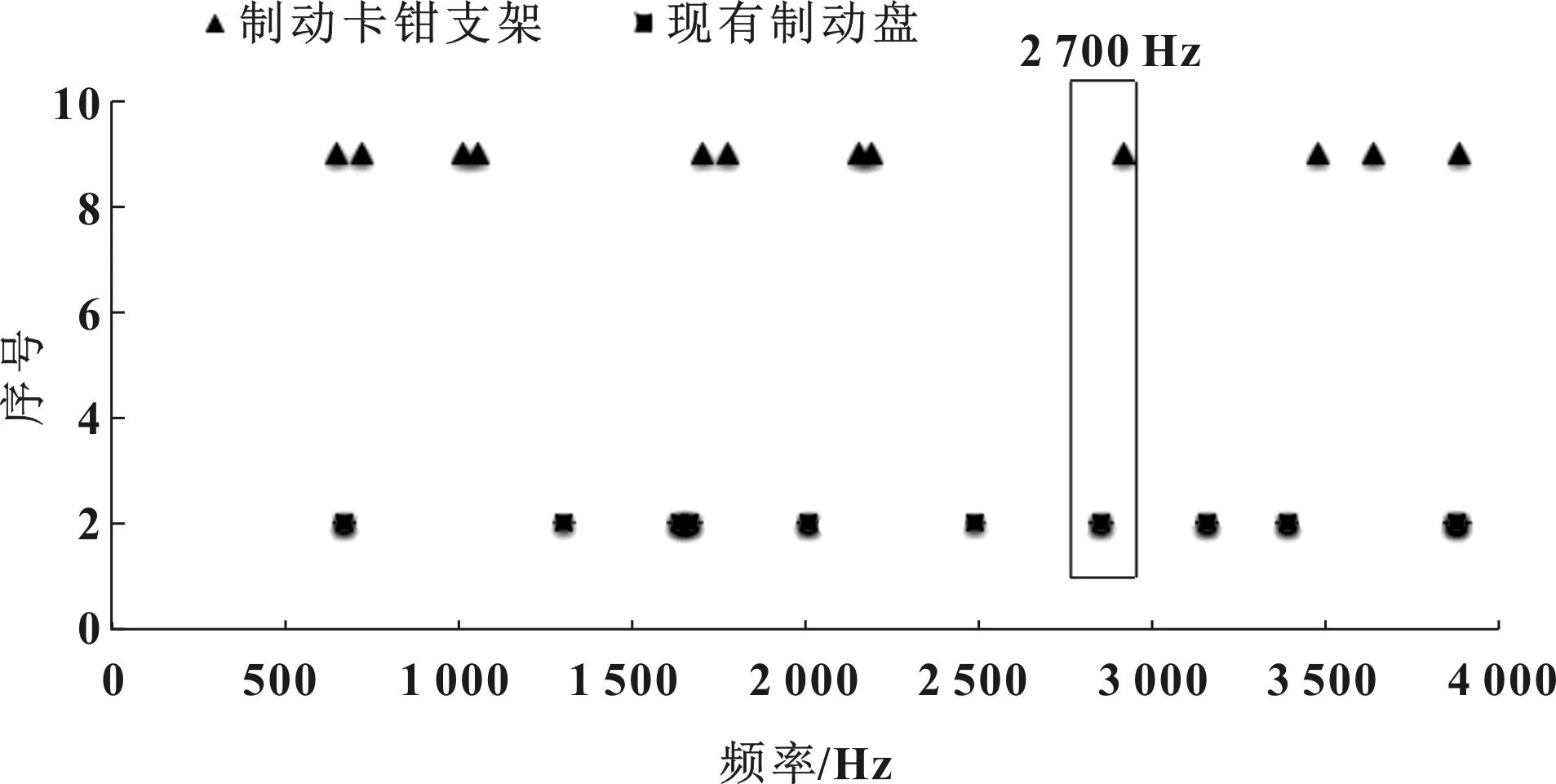

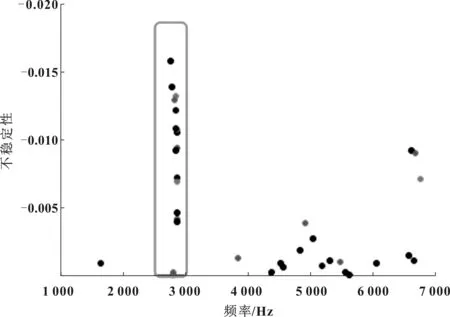

制动卡钳支架在2.7 kHz附近的模态是2.898 kHz,制动盘在2.7 kHz附近的模态是2.834 kHz,两者相差较近,仅为64 Hz,容易产生共振,用CAE模型分析,其结果如图5所示,在2.7 kHz处噪声分布集中,容易触发噪声,此分析结果与整车和台架的结果相一致。

图5 原方案的制动啸叫CAE分析

若要避开2.7 kHz处产生的共振现象,可通过改变卡钳支架或制动盘的固有频率,增加制动盘与卡钳支架在2.7 kHz附近的固有频率段的差值。

2.2 制动盘2.7 kHz发生偏移的分析

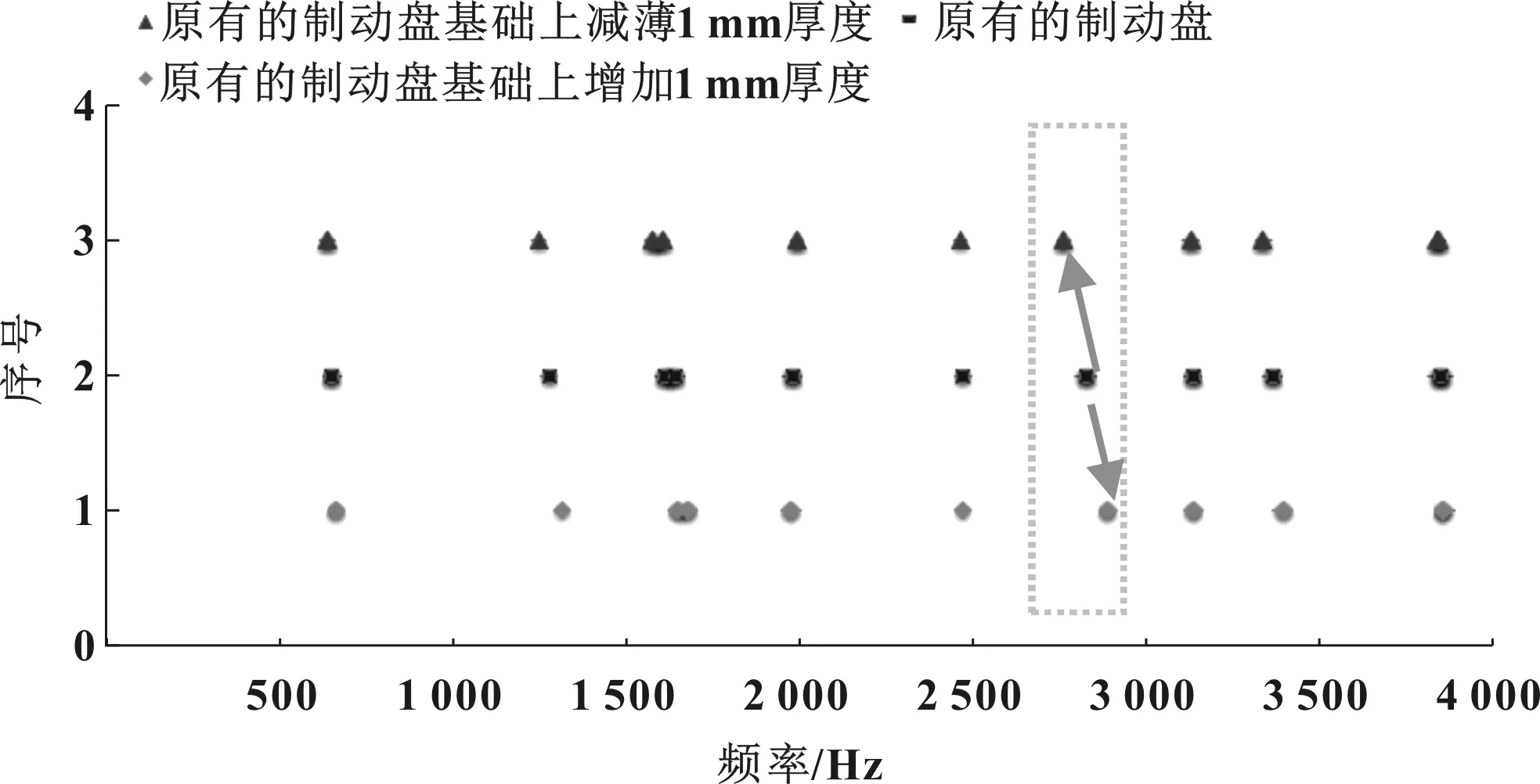

基于制动卡钳支架在验收阶段已经是模具件,若要再进行更改,其开发周期长,无法满足车辆投产的时间节点要求。相对而言,制动盘的更改周期短,因此,可以考虑改变制动盘的固有频率来实现2.7 kHz处的频率偏移。一般改变制动盘的固有频率可以通过调整材料中碳当量和改变制动盘的结构形状来实现,比如改变制动盘的厚度、制动盘中通风槽的过渡角以及制动盘中通风槽的结构[3]。通过CAE分析,可以得出不同方案下制动盘的固有频率。首先看一下制动盘厚度对其固有频率的影响,分别在现有的制动盘基础上单边增加0.5 mm(总厚度增加1 mm) 和单边减小0.5 mm(总厚度减小1 mm),利用CAE分析其制动盘固有频率的变化,如图6所示。可以看出制动盘厚度减小1 mm,其制动盘在2.7 kHz处的频率变为2.771 kHz,此时制动盘与卡钳支架的差值从64 Hz变成了127 Hz。而制动盘厚度增加1 mm,其制动盘在2.7 kHz处的频率变大为2.894 kHz,此时制动盘与卡钳支架的差值从64 Hz变成了4 Hz。

图6 制动盘厚度变化对固有频率的影响分析

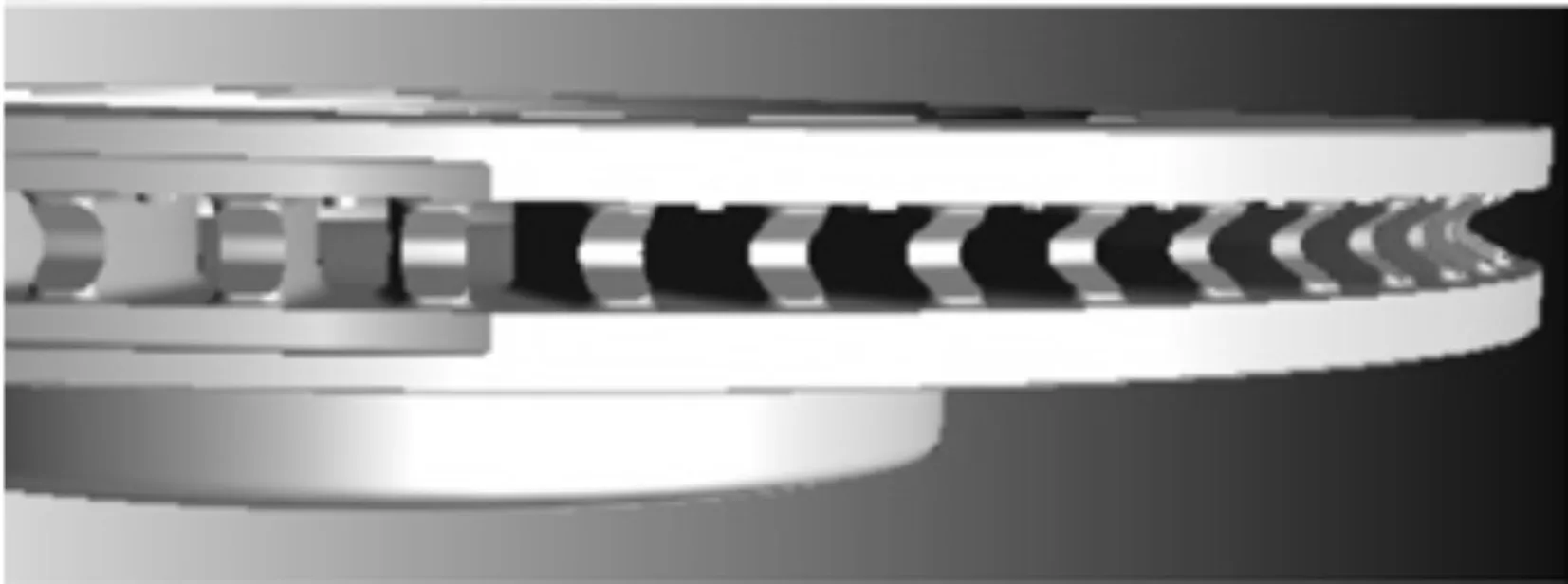

其次,分析改变制动盘的通风槽的结构,可以考虑在制动盘通风槽周向切一个V型槽,如图7所示。带V型通风槽的固有频率偏移如图8所示。

图7 带V型通风槽的结构

图8 带V型通风槽的固有频率偏移

由图8可知,带V型通风槽的固有频率比原不带V型槽的在2.7 kHz处频率段降低为2.749 kHz,此时制动盘与卡钳支架的差值从64 Hz变成了149 Hz。

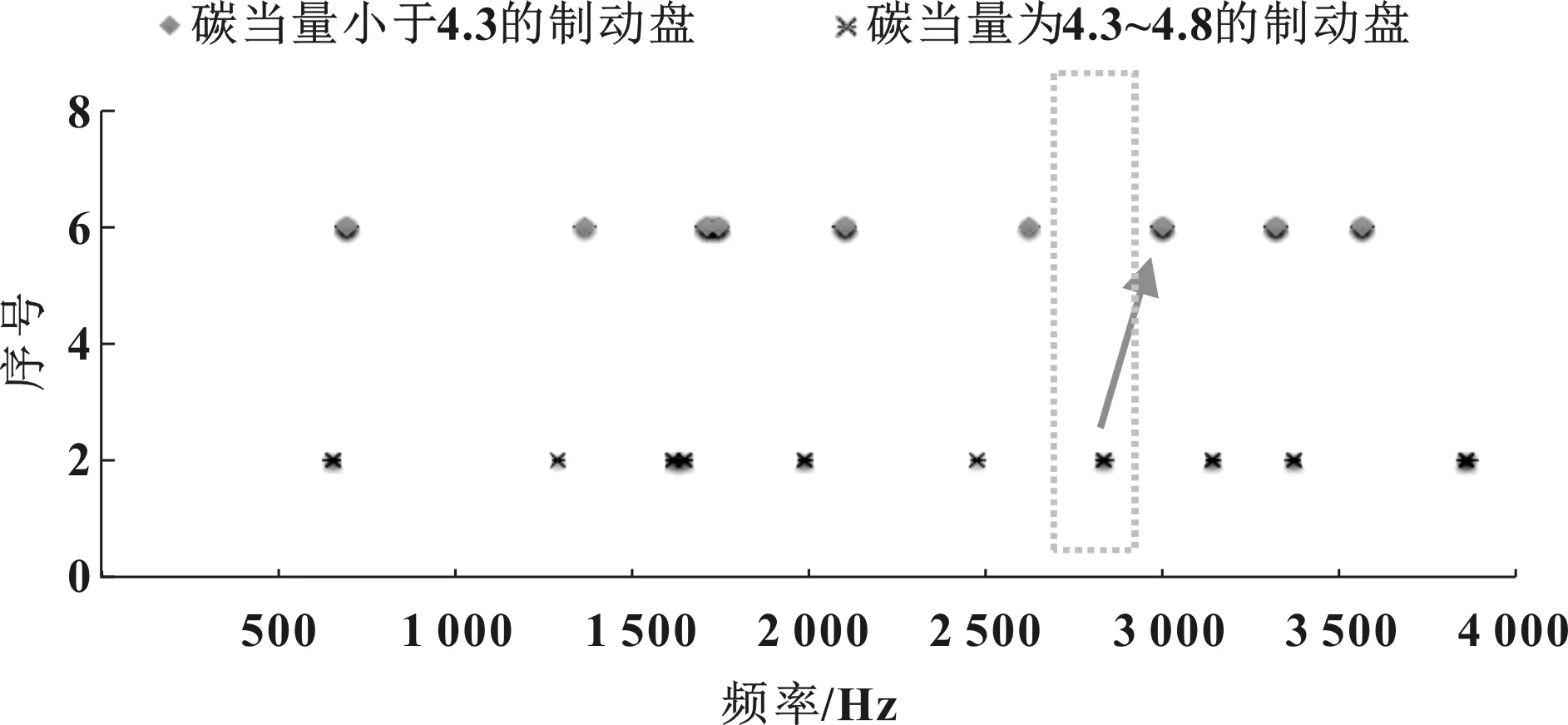

最后,分析改变制动盘材料的碳当量,目前选用的制动盘的碳当量为4.3~4.8, 若降低制动盘的碳当量小于4.3,其盘在2.7 kHz处的频率段增加到2.998 kHz,此时制动盘与卡钳支架的差值从64 Hz变成了-100 Hz。因此,制动盘的碳当量越高,其盘的吸震性能越好,整个固有频率也会相应地降低。相反地,制动盘的碳当量越低,其盘的吸震性能越差,整个固有频率也会相应地增加。碳当量变化的固有频率偏移如图9所示。

图9 碳当量变化的固有频率偏移

2.3 CAE分析制动盘的方案

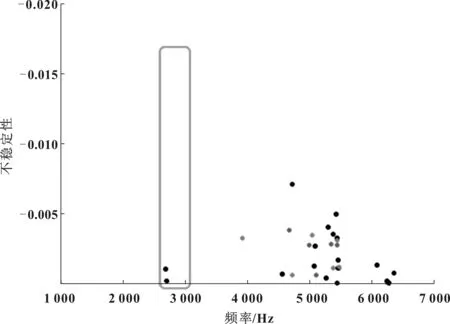

根据制动盘2.7 kHz发生偏移的方案进行相关的CAE的分析[4-5],即改变制动盘的厚度、制动盘通风槽处增加V型槽以及改变制动盘材料的碳当量。当改变制动盘的厚度,CAE分析结果为制动盘厚度增加1 mm,此时制动盘与制动卡钳支架在2.7 kHz处频率差值是4 Hz,更容易产生共振,加剧2.7 kHz的噪声发生,如图10所示。

图10 制动盘厚度增加1 mm的噪声CAE分析

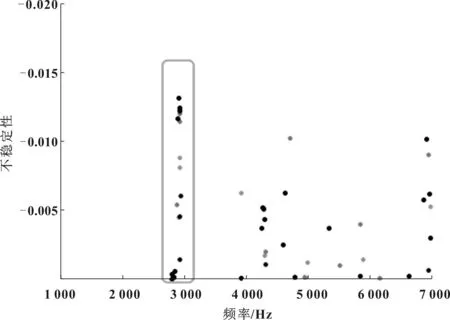

当制动盘厚度减少1 mm时,制动盘与制动卡钳支架在2.7 kHz处频率差值是127 Hz,CAE显示2.7 kHz的噪声会消除,如图11所示。

图11 制动盘厚度减少1 mm的噪声CAE分析

当制动盘通风槽切V型时,制动盘与制动卡钳支架在2.7 kHz处频率差值是149 Hz,而CAE分析结果也显示,V型通风槽可以明显改善2.7 kHz的噪声,如图12所示。

图12 制动盘V型通风槽的噪声CAE分析

当制动盘降低其材料的碳当量小于4.3时,制动盘与制动卡钳支架在2.7 kHz处频率差值是-100 Hz。而CAE分析结果显示,其会加剧2.7 kHz的噪声发生,与制动盘吸震性能差有关,如图13所示。

图13 制动盘碳当量小于4.3的噪声CAE分析

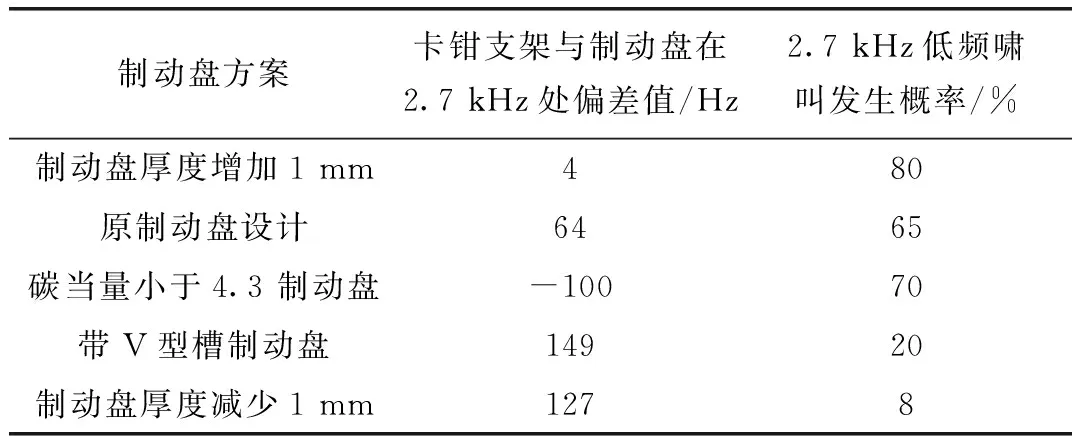

综上所述,制动盘厚度减少1 mm,通风槽处增加V型槽对2.7 kHz噪声有改善;而制动盘厚度增加1 mm,降低制动盘材料的碳当量则会加剧2.7 kHz噪声的发生。由此可知,制动盘在2.7 kHz处固有频率向小的方向偏移是有利于2.7 kHz的改善,而制动盘在2.7 kHz处固有频率向大的方向偏移则会加剧2.7 kHz噪声的发生频次。制动盘固有频率偏移方案对2.7 kHz噪声的影响程度见表1。

表1 制动盘固有频率偏移方案对2.7 kHz噪声的影响程度

基于以上分析,可以锁定制动盘厚度减少1 mm和通风盘处增加V型槽的两种方案,通过进一步分析,若制动盘厚度减少1 mm,卡钳活塞行程满足不了要求,需要重新设计卡钳相关尺寸。而通风槽增加V型槽,可直接通过增加芯模来实现,开发周期短,同时能够顺利地通过制动盘的强度试验。因此通风槽处增加V型槽是最佳的方案。

3 整车验证与分析

将通风槽处增加V型槽的制动盘装车进行黄龙试验,在2 080 km的黄龙试验中,仅出现了一脚的2.7 kHz的噪声,其占总制动次数的比例为0.01%(要求小于0.1%),占冷态噪声次数的比例为0.52%(要求小于2.5%),均满足整车制动NVH的签收要求。带和不带V型槽制动盘的整车噪声表现见表2,不管从2.7 kHz制动噪声发生的频次还是从其最大的噪声来看,带V型槽的制动盘方案都优于前期不带V型槽的制动盘设计方案,其整车的试验结果与CAE分析结果相吻合。

表2 带和不带V型槽制动盘的整车噪声表现

4 结论

(1)当制动出现低频啸叫时,需要分析制动盘、制动卡钳和摩擦片的固有频率,重点关注出现啸叫频率段附近的模态,若固有频率相近,则需要通过改变相关零件的结构来偏移固有频率。一般情况下,制动盘的频率可能通过改变制动盘通风槽的结构、制动盘的厚度以及制动盘的材料的碳当量来实现固有频率的偏移。经分析,制动盘的厚度减薄和制动盘通风槽增加V型槽可以使制动盘的频率段前移而变小,制动盘的厚度增加和制动盘的材料碳当量减小可以使制动盘的频率段后移而变大。

(2)CAE分析结果显示制动盘的频率段向右偏移,2.7 kHz的噪声会加剧;而制动盘的频率段向左偏移, 2.7 kHz的噪声会改善。

(3)通过整车黄龙噪声试验验证,其V型通风槽的制动盘对2.7 kHz有很大的改善,不论从发生频率还是从发生的分贝值都有了很大的提升,从而满足整车验收的标准。