半挂牵引车车架的疲劳分析及结构优化

唐公明,马洪锋,陆永能,耿磊 ,耿德晴

1.徐州徐工汽车制造有限公司技术中心,江苏徐州 221000;2.江苏徐工工程机械研究院有限公司结构所,江苏徐州 221004;3.徐工集团高端工程机械智能制造国家重点实验室,江苏徐州 221004

0 引言

车架是卡车的脊梁,是承载卡车载荷的主要部件。几乎所有的卡车部件都直接或间接地安装在车架上[1]。车架必须有足够的强度和刚度以承受卡车各总成的质量,并承受车辆行驶时所产生的各种力和力矩以及由路面的不平而导致的载荷与冲击,车架设计时的强度指标满足了对整车静态载荷的承受能力要求,保证车架不发生破坏,但经过材料力学分析及长时间的试验证明,在受到小于材料强度极限的动载荷作用情况下依然会造成结构的破坏,这就是材料的疲劳[2]。

随着CAE分析技术的不断进步及普及,车架的结构强度及疲劳分析越来越精准。韩鲁明[3]通过有限元软件建立了车架模型,校核车架强度,利用多体动力学软件得到了车架的动态载荷,并基于振动疲劳的分析方法预测了车架的疲劳寿命并得到损伤位置;曹萍[4]利用有限元软件建立了车身的有限元模型,在动力学软件中进行了B级随机路面仿真得到了车身的载荷谱,通过惯性释放法对车身结构进行了静强度分析,采用名义应力法中实现了车身结构的疲劳寿命预估;刘艳伟[5]建立了车架有限元模型,进行了弯曲和扭转等工况的静强度分析,并建立了车架模态中性文件,组合为刚柔耦合的多体动力学整车模型,仿真得到了车架的动态载荷谱,对车架的最小寿命进行了计算,得到车架最小寿命满足一般道路里程的要求。

大多数车架的疲劳分析针对试验场全路况进行研究,而对于试验场故障结构件进行单一路况的静态及疲劳分析时则需甄别损伤较大的主要路况。本文基于试验场故障结构件的特点,确认了扭曲路况的研究对象,提出了改进方案并进行了车架静强度、基于扭曲路面的虚拟寿命和基于扭曲路面的台架试验等,验证了改进方案的有效性。

1 车架静强度分析

1.1 有限元模型的建立

根据车架CAD模型建立有限元模型:均匀钣金件采用壳(shell)单元离散,吊耳支座及平衡支架等铸件类结构采用实体(solid)单元模拟,螺栓连接采用Beam+RB2单元简化,点焊和缝焊均采用Solid+RB3组合单元简化,集中质量采用CONM2单元简化。

车架整体采用10 mm网格划分,重点考察的第四横梁采用二阶四面体3 mm单元进行网格划分,其余铸件类部件采用一阶四面体5 mm单元进行网格划分。

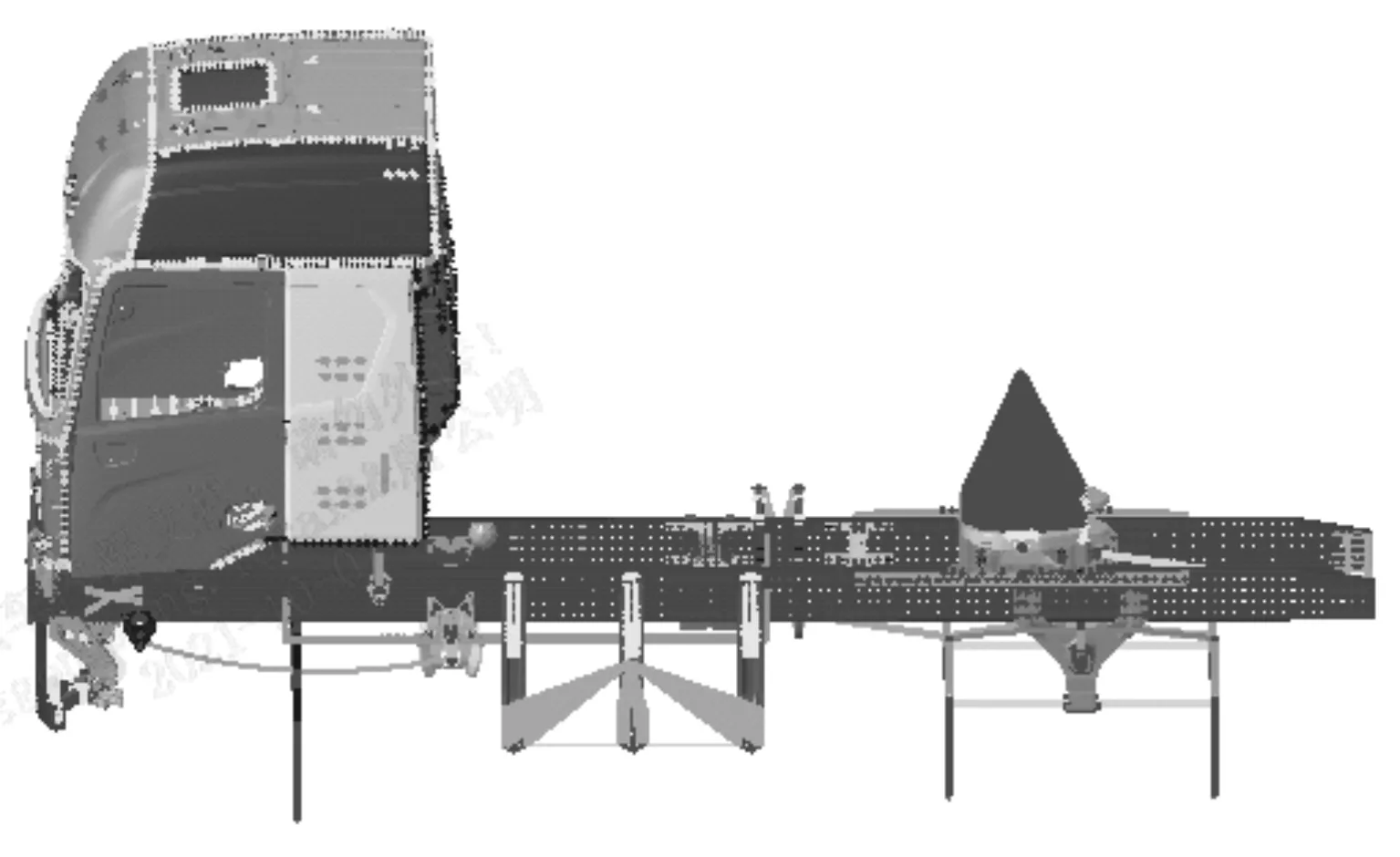

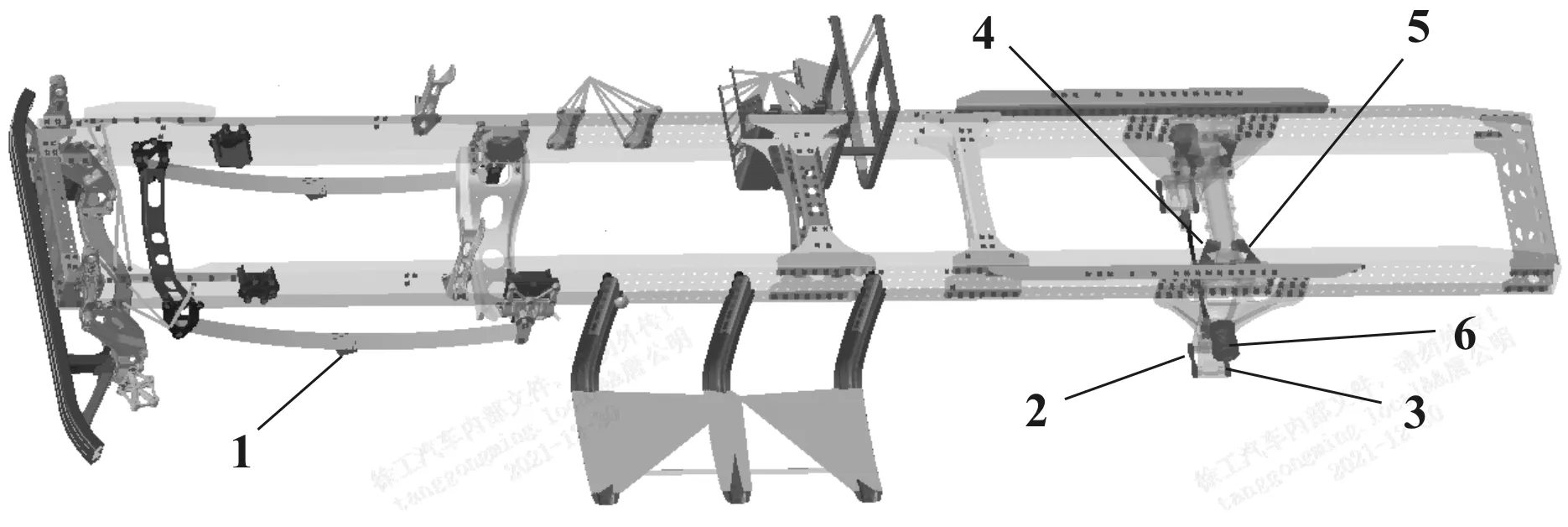

考虑到驾驶室总成对车架前端扭转变形的抑制作用,建立车身焊接总成有限元模型并添加配重至实际总重,并保证在满载静止工况下各轴荷和实车实测的误差控制在2%以内,所建立的车架静强度分析有限元模型如图1所示。

图1 车架静强度分析有限元模型

1.2 试验场扭曲路况应力对标

选取试验场扭曲路面对应的静态工况作为仿真试验对标的测试工况,整车车轮上凸台如图2所示,车架纵梁上应变片位置如图3所示。

图2 整车车轮上凸台

图3 车架纵梁上应变片位置

扭曲路况下车架纵梁的仿真和试验对比结果如图4所示。由图可以看出,车架二横梁连接板前侧对应的纵梁位置应力值较高,这与实际相符,各测点仿真与试验数值趋势一致,数据吻合度较高,因此该仿真模型和计算方法可用作结构静强度的仿真及后续模态中性文件的提取。

图4 扭曲路况下车架纵梁的仿真和试验对比结果

1.3 边界定义及计算

根据企业分析规范,静态强度分析设置如表1所示的分析工况。

表1 分析工况

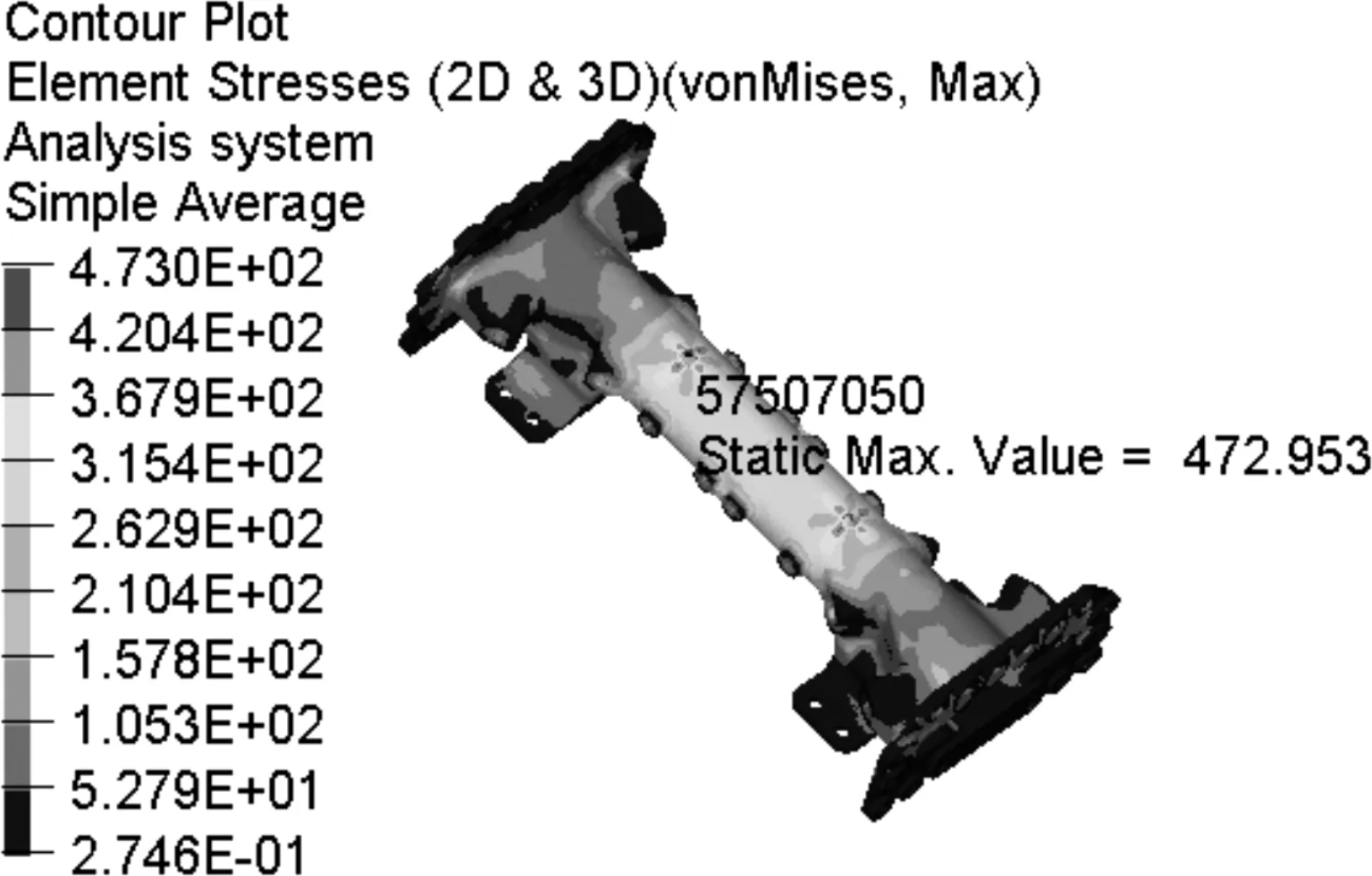

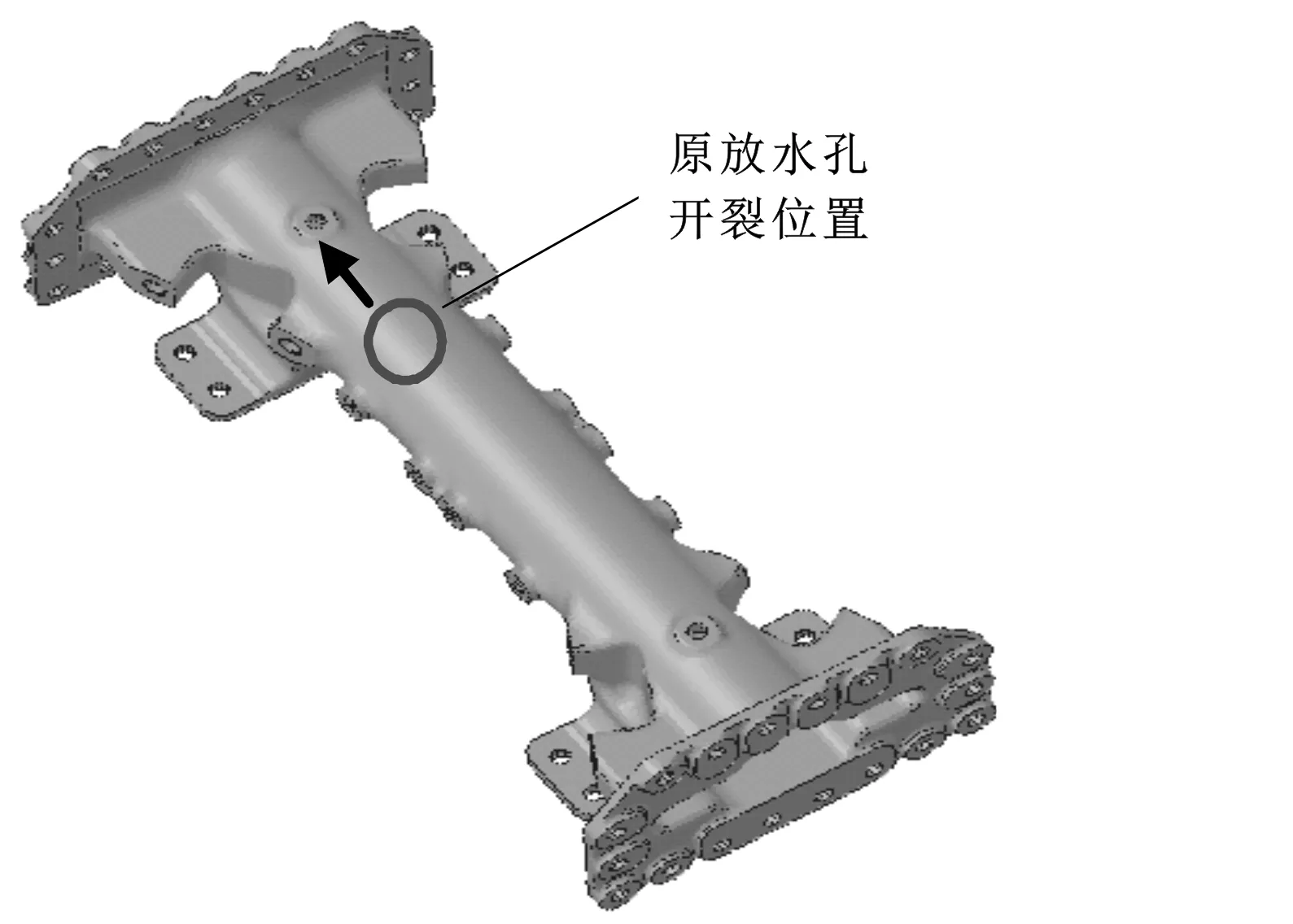

经过计算发现,在上述6种工况强度计算结果中,试验场扭曲路面对应的扭曲路况最为恶劣,其应力云图如图5所示,横梁实际失效位置如图6所示。

图5 扭曲工况应力云图

图6 横梁实际失效位置

由图5可知,该部件的最大应力为472.953 MPa,接近QT800-5材料的屈服强度480 MPa。由图6可知,该部件在扭曲工况下,孔周边应力集中明显,其高应力区域首先破坏,随后逐渐扩展为整段裂纹,计算结果与部件失效模式基本吻合。

1.4 优化方案

针对扭曲路况特点及结构件失效模式,基于部件受力特点,提出了一种有效改进方案,将原开裂的放水孔位置向横梁两端移动,并对开孔位置进行凸台化处理,改进方案结构形式及在扭曲工况下的应力云图如图7和图8所示。

图7 改进方案结构形式

图8 改进方案在扭曲工况下的应力云图

由图8可以看到,改进方案在扭曲工况下的最大应力降至343.610 MPa,相比于原方案大幅下降,改进效果明显。

2 车架疲劳分析

为了验证改进方案在扭曲路面下疲劳性能的改进效果,通过整车动力学及试验场扭曲路面建模,提取车架连接处载荷谱进行车架疲劳寿命计算。

2.1 整车刚柔耦合模型的建立

在第1.1节建立的有限元模型的基础上,生成车架总成、平衡悬架等模态,在动力学软件ADAMS中将各系统组合为整车刚柔耦合模型[6]。所建立的整车刚柔耦合有限元模型如图9所示。

图9 整车刚柔耦合有限元模型

2.2 扭曲路面的建立

试验场扭曲路面如图10所示。

图10 试验场扭曲路面

参照扭曲路面特点,建立了扭曲路面的网格模型,如图11所示,其节点和单元的信息将作为路面文件的输入。

图11 扭曲路面网格模型

2.3 载荷分解

驱动刚柔耦合整车动力学模型以可靠性试验8 km/h的速度通过扭曲路面,如图12所示。车架载荷谱输入如图13所示。提取车架总成12个连接点(因左右对称,图中仅标出左侧6个位置),共计36通道的载荷谱作为疲劳分析的载荷输入,其中通道1的车架连接处载荷谱变化曲线如图14所示。

图12 动力学模型及扭曲路面

图13 车架载荷谱输入

图14 通道1的车架连接处载荷谱变化曲线

2.4 单位载荷应力分析

车架36道通单位载荷的分析模型如图15所示,通过惯性释放法[7]可得到车架总成在36个通道单位载荷下的应力结果,输出为op2文件,作为疲劳分析的载荷输入。

图15 车架36通道单位载荷的分析模型

2.5 疲劳分析

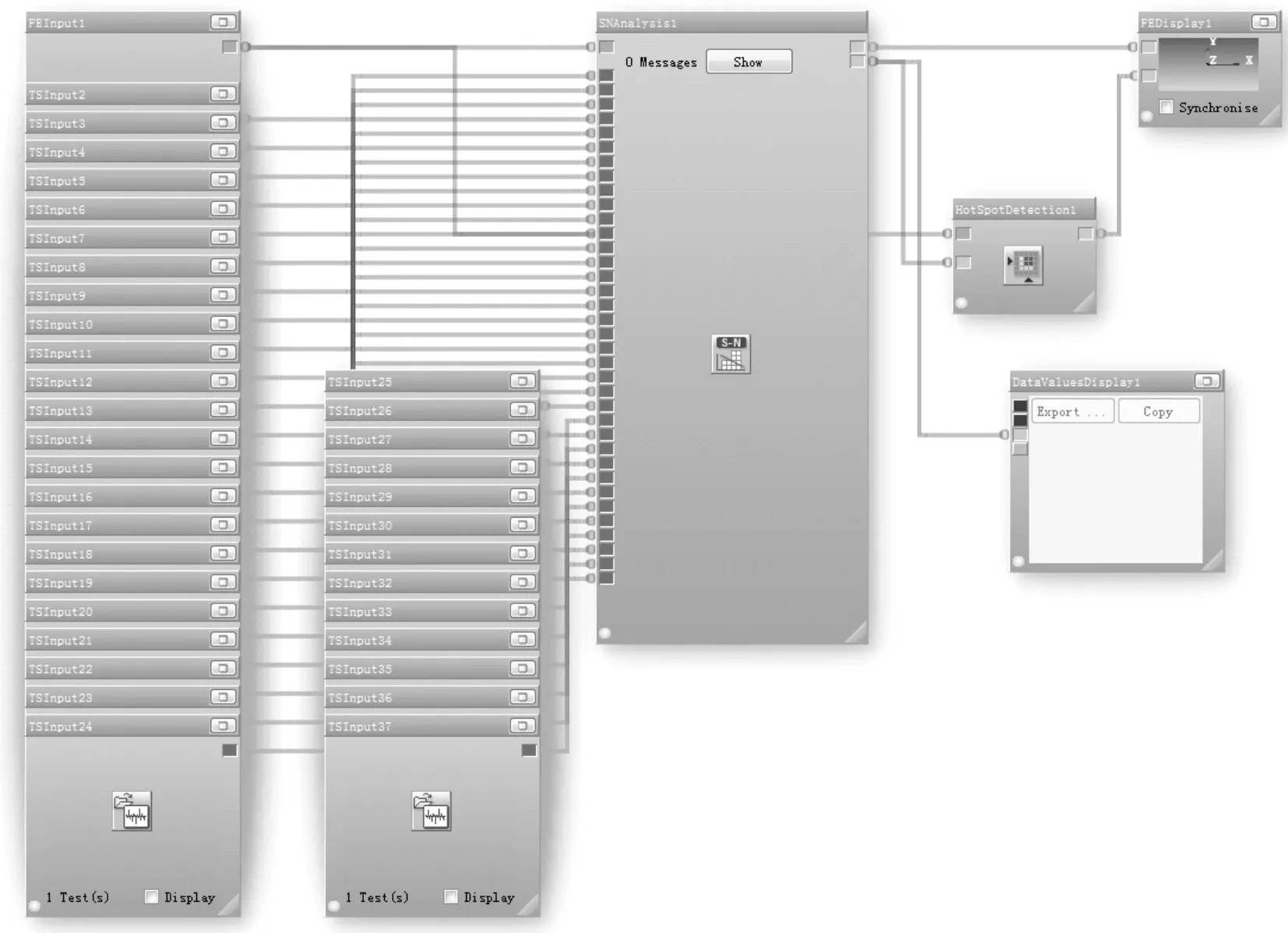

将应力分析结果op2文件、36通道载荷谱等导入疲劳分析软件Ncode中,将第2.3节中分解得到的36通道载荷谱映射到第2.4节中对应的分析载荷步,根据材料的抗拉强度设置材料S-N曲线,建立的疲劳分析流程如图16所示。

图16 疲劳分析流程

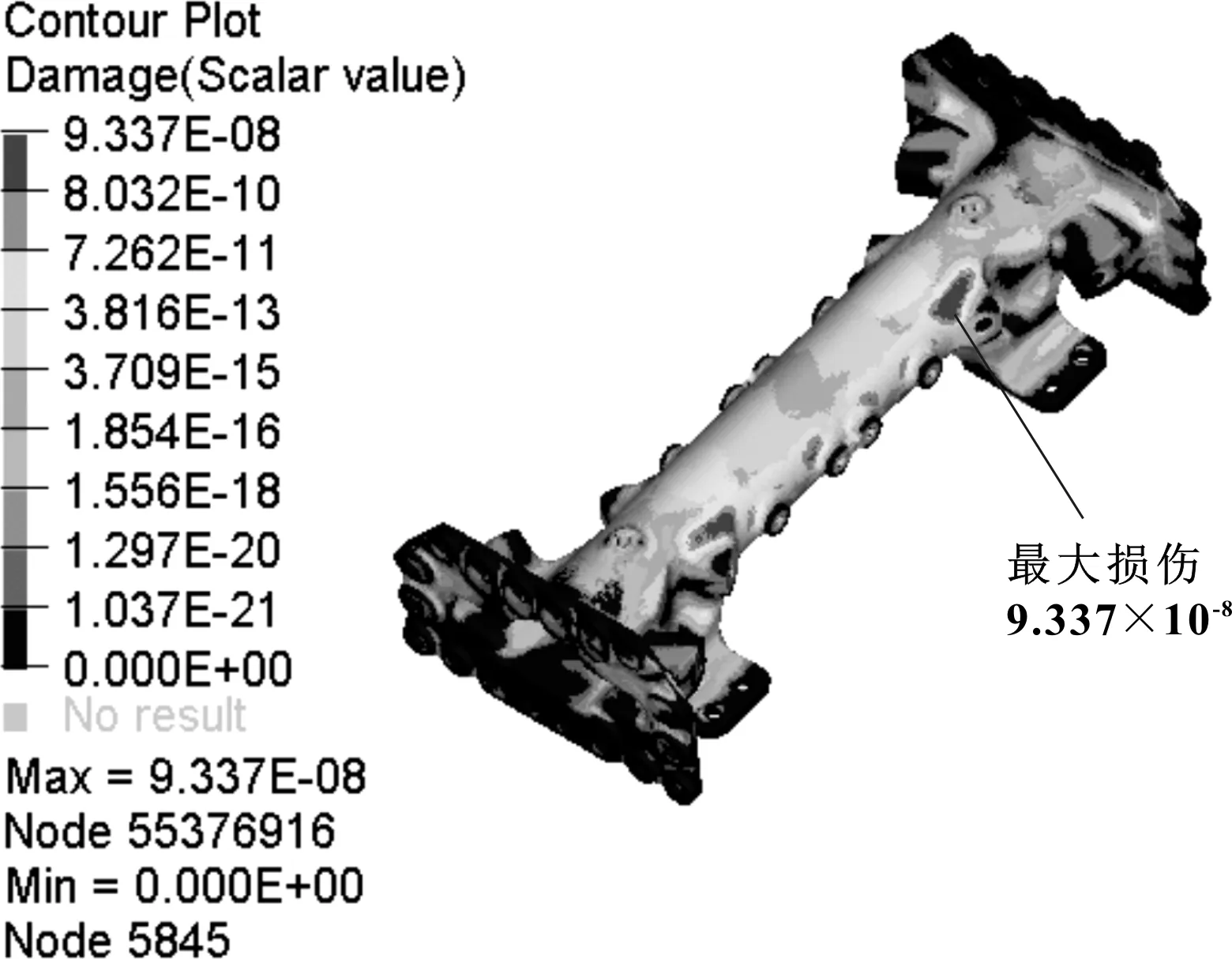

原方案第四横梁损伤云图如图17所示,改进方案第四横梁损伤云图如图18所示。在相同的载荷环境下,原方案一次扭曲路面最大累积损伤约为2.233×10-6,改进方案的最大累积损伤约为9.337×10-8,即改进方案疲劳寿命提升为原方案的23.9倍,改进效果较好。

图17 原方案第四横梁损伤云图

图18 改进方案第四横梁损伤云图

3 车架扭转疲劳台架试验

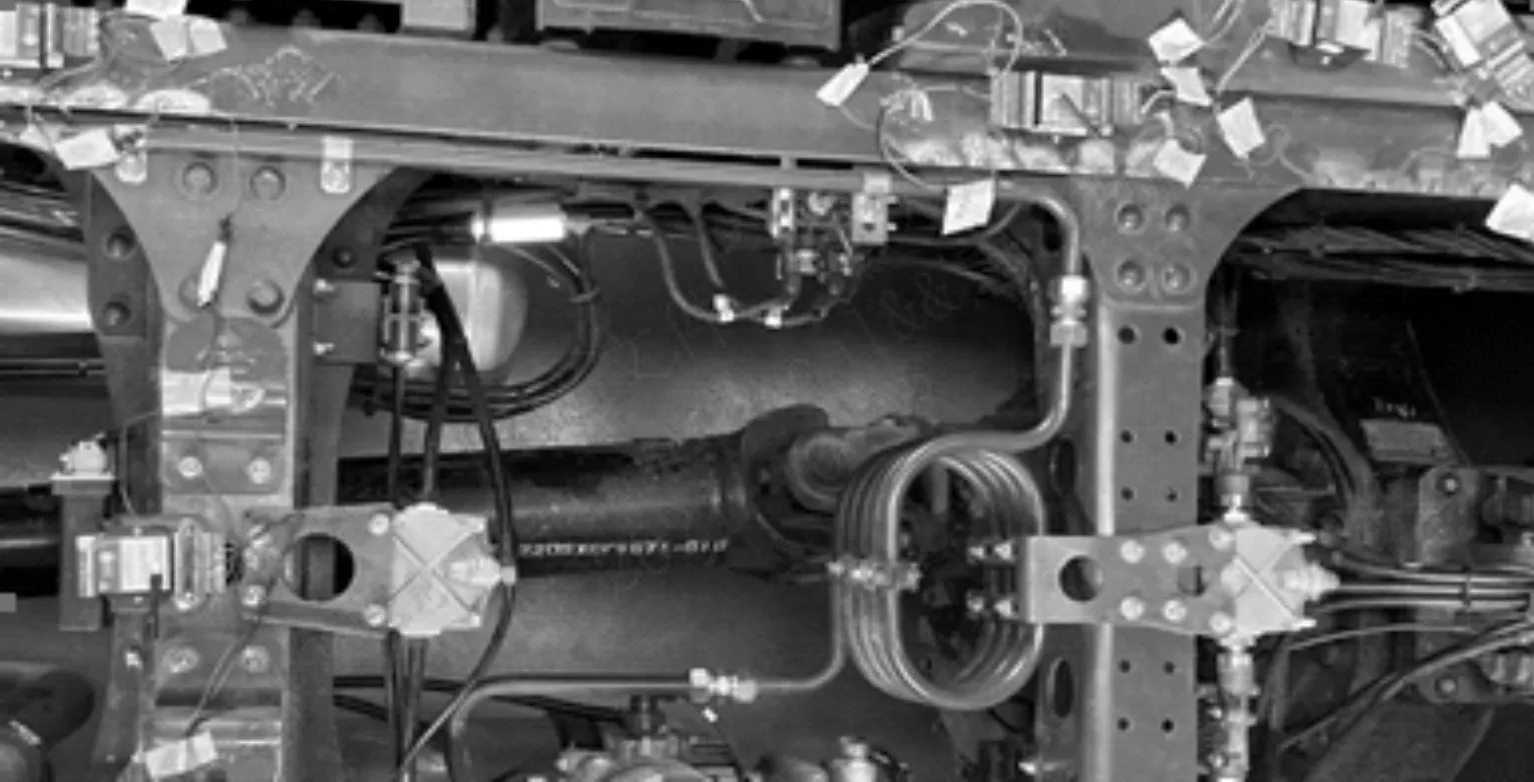

为进一步验证车架结构的抗扭转疲劳性能,对车架总成进行了扭转疲劳台架试验[8],如图19所示。

图19 车架扭转疲劳台架试验

按照车架总成前端扭转角5°的载荷垂向循环加载,作动器的载荷和位移变化曲线如图20所示,车架第四横梁原方案的3个样件平均循环约16万次时,出现类似于试验场的开裂情况,如图21所示。

图20 作动器的载荷和位移变化曲线

图21 原方案第四横梁开裂

更换方案后,按照相同的试验标准进行试验,3个样件的扭转循环次数均达到30万次,横梁未出现开裂问题,达到企业试验标准,证明改进方案能够满足试验要求。

4 结论

(1)通过数值模拟的方法可以快速进行车架结构的静态强度、疲劳性能计算及结构优化,能够在产品设计初期及解决可靠性问题时提供有效依据。

(2)刚柔耦合整车动力学模型和典型虚拟路面相结合提取车架疲劳载荷谱进行疲劳计算的方法,可用于不同车架结构疲劳性能的对比。

(3)车架扭曲路面的疲劳性能可通过扭转疲劳台架试验验证,两者故障模式类似,台架代替可靠性路试可以节约试验资源及缩短试验周期。

由于试验资源限制,改进方案和原方案的可靠性路试里程及台架试验循环次数未进行对比,虚拟疲劳分析的结果未实现实物对标,仅有趋势性对比的意义,后期还需进行量化的疲劳仿真与试验的对比研究工作,进一步提升疲劳分析工程应用精度。