诱导风机在水电站厂房通风改造中的应用

刘 垚,曾金海

(中国电建集团贵阳勘测设计研究院有限公司,贵州 贵阳 550081)

1 引言

水电站发电厂房特别是水轮机层、蜗壳层等大多处于地下,若通风系统运行效果不佳,厂房内夏季容易产生闷热潮湿的感觉,影响设备运行以及运维人员的舒适度[1]。为能及时排出厂内产生的热湿空气,在老旧电站新增通风系统或对已陈旧老化的通风系统进行重新改造很有必要[2]。相比于新建电站,旧水电站厂房通风系统改造时,机电设备已安装完成,厂房空间较为局促,若按传统做法新增送排风风管,往往空间受限,难以布置。诱导通风系统无需增设风管,具有安装灵活、不受空间限制、占用位置少等优点[4],可适用于发电厂房内的通风系统改造。

无风道诱导通风系统在上世纪80 年代已开始在日本应用[3],我国现阶段主要应用在公路、铁路隧道、地下停车库、船舶及大空间维修检查车间的通风换气中[4-7]。许淑惠等将地下车库诱导通风设计与传统通风系统设计进行对比分析,得出诱导风机应用更具灵活性及经济性[4];王飞以fluent 软件为平台对地下车库诱导通风系统的应用进行了模拟,结果表明无风管诱导通风系统在地下车库应用中具有良好的通风换气效果[5];潘志信 等对车库诱导通风射流及风口的设计与计算方法进行了研究分析,得出相应的设计要点与方法[6];田利伟 等对盖下动车检查车库的诱导通风系统进行了三维模拟研究,提出了诱导通风系统应用于动车检查库的设计方案及关键技术参数[7];但对于诱导通风系统在水电站中的应用研究较少。

本文对诱导风机在水电站通风改造中的应用做探讨,得出其应用特性,为相关水电站通风及改造工程提供参考。

2 诱导通风计算原理

由流体力学可知,空气从一定形状和大小的喷口出流可形成层流或紊流射流。由于射流边界与周围介质间的动量交换,射流将不断卷吸周围空气并不断扩大,并以一定的速度向前移动,从而可形成气流组织[8],图1 为自由射流原理图[8,9]。诱导风机出口喷射出高速气流,带动周围的空气形成满足一定风速要求并具有一定有效射程和覆盖宽度的“气墙”,气流不断扰动卷吸周围空气向前流动,再经过多台诱导风机的接力,推动室内气流向指定的方向流动。

图1 中,气流从直径为d0的风口中喷射出,具有初始速度u0,经历起始段和主体段卷吸周围空气后,在与出风口距离为x处,轴心速度不断衰减为ux,同时射流圆断面不断扩大,直径为dx。

图1 自由射流原理图

2.1 射流主体段轴心速度

根据自由射流的规律性研究结果,以风口为起点,射流轴心速度ux的变化关系式为[9]:

式中,ux—以风口为起点,到射流计算断面距离为x处的轴心速度,m/s;u0—风口出流的平均速度,m/s;x—由风口至计算断面的距离,m;a—紊流系数;d0—风口直径,m;

当诱导风机安装在顶棚之下贴近顶棚时,射流的运动规律有所变化,形成贴附射流,贴附射流可视为完整射流的一半,其规律不变,可按出风口断面加倍、出口流速不变的完整射流进行计算,将自由射流公式(1)的送风口直径d0代以d0,由此可得贴附射流状态下,射流轴心速度ux的变化关系式为:

2.2 射流圆断面直径

根据图1 自由射流原理图,结合式(1)~式(2),在距出风口距离为x处的贴附射流的射流圆断面直径dx1计算式为[8]:

2.3 诱导风量的确定

设诱导风机出口处风量为Q0,距离出口为x处的与出口平行断面诱导风量为Qx,由动量守恒定律可得[9]:

m0—气流质量,kg/s;由m=Qρ可得

式中:Q0—诱导风机出口处风量,m3/s;Qx—距离出口为x处的与出口平行断面诱导风量,m3/s;

式中:A0—出风口断面面积,m2;u0—风口出流的平均速度,m/s;

联立式(1)、式(4)~式(6)可得,距离出风口x 处的诱导风量为:

由式(7)可知,当出口直径和速度一定,诱导风量与射流距离x成正比,当x为最大射程时,诱导风量达到最大。

上式为无限空间自由射流诱导风量计算式,当为贴附射流时,将送风口直径d0代以d0可得贴附射流情形下的诱导风量计算式:

3 诱导风机应用关键影响因素分析

不同于常规通风系统采用管道系统进行气流的汇集,诱导风机利用射流原理诱导室内气流向指定方向流动,并通过前后风机之间的“接力”使得气流向前推进,如何保证气流的连续性是影响风机应用效果的关键。由式(1)可知,射流轴心速度随着射流距离增大而降低,卷吸能力减弱,若两台风机纵向接力间距较远,风机可能无法接力;另一方面,根据射流圆断面直径计算式(3)结合图1,诱导气流随着射流距离的增大,气流直径将会不断增大,若在射流向前推进过程中,射流下方受到障碍物的遮挡,将会对射流的向前传播造成阻碍,影响射流推进效果。以上两点,均可能减弱气流向前推进的作用或阻断气流的连续流动,使得诱导风机的作用降低。因此,风机布置的纵向接力间距及风机下方净空情况,是影响气流连续性的两个关键因素。下面将对这两个关键因素进行分析讨论。

3.1 风机纵向接力间距

前后风机的纵向接力间距主要与风机的射流距离相关。根据射流轴心速度变化关系式(1)~式(2)可知,射流轴心速度与射流距离成反比,随着射流距离的增大,射流轴心速度减小。轴心速度的计算还与出口速度、紊流系数、风口直径有关,但风机一旦确定,这些参数在射流过程中可视为固定值。根据文献[10]研究及结合实际诱导风机样本可知,诱导风机出口风速取10~12 m/s 较为合适,在此取出口速度为12 m/s,风口直径根据相关样本参数取为0.08 m,紊流系数主要与风口形式有关,一般取0.08,因此由式(2)可计算出轴心速度随着射流距离增加的变化关系,计算结果如图2 所示。

图2 射流轴心速度随射流距离增加的变化值

由图2 可看出,在距出口0~5 m 的射流距离段,射流轴心速度随着射流距离的增加急剧下降,之后射流距离继续增加,轴心速度的下降呈现较为平缓趋势,说明此时射流对周围空气的卷吸推动能力已逐渐减弱。由文献[10-12]研究可知,大于0.5 m/s的气流速度才能更好带动周围气流向前推进,故可将轴心速度0.5 m/s 作为确定最大射流距离的临界值。由图2 可看到,最小轴心速度ux=0.5 m/s 与速度变化曲线交点在射流距离13 m 处,即为风机最大射流距离,考虑一定的余量,可设置最大射流距离为10 m,即为诱导风机纵向接力的最大间距,此时轴心速度为0.8 m/s。综上所述,诱导风机布置时,在纵向距上一个诱导风机出口10 m 内的距离设置下一个诱导风机进行接力将能保证气流的不断推进。

3.2 风机下方净空要求

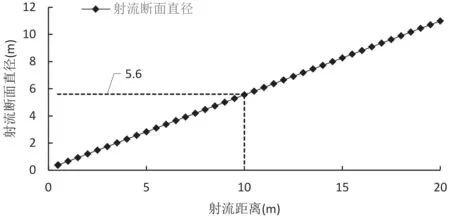

由第2 章节射流原理可知,射流由出口射出后,卷吸周围空气成为一个直径不断扩大的气柱。根据射流圆断面直径计算式(3)可得,紊流系数、出口直径均可视为固定值,射流断面直径与射流距离成正比,随着射流距离的增大,断面直径亦不断增大,射流范围不断扩大。射流距离与射流断面直径的变化关系如图3 所示。

图3 射流断面直径随射流距离增大的变化

根据上文3.1 分析可知,风机射流距离最大值为10 m,结合图3,当射流距离为10 m 时,射流断面直径为5.6 m。对于贴附射流,风机下方所能覆盖的范围为射流直径的一半,如图4 所示。故当风机纵向布置距离为10 m 时,为使得诱导风机的自由射流不受干扰或阻断,应满足顶棚下方距离为2.8 m 的净空空间内无明显障碍物的遮挡。同理,当风机射流距离减小,射流圆断面最大直径减小,射流覆盖范围减小。即当风机布置纵向接力距离缩短,风机下方所需的净空空间相应减小,下方障碍物高度限制可增大。例如若电气设备高度高于顶棚下2.8 m 的空间,则诱导风机布置时,前后风机的布置的最大距离应小于10 m,同时再根据实际的布置间距校核射流的最大直径,确保风机射流不被下方障碍物遮挡。

图4 诱导风机贴附射流示意图

4 诱导风机应用选型示例分析

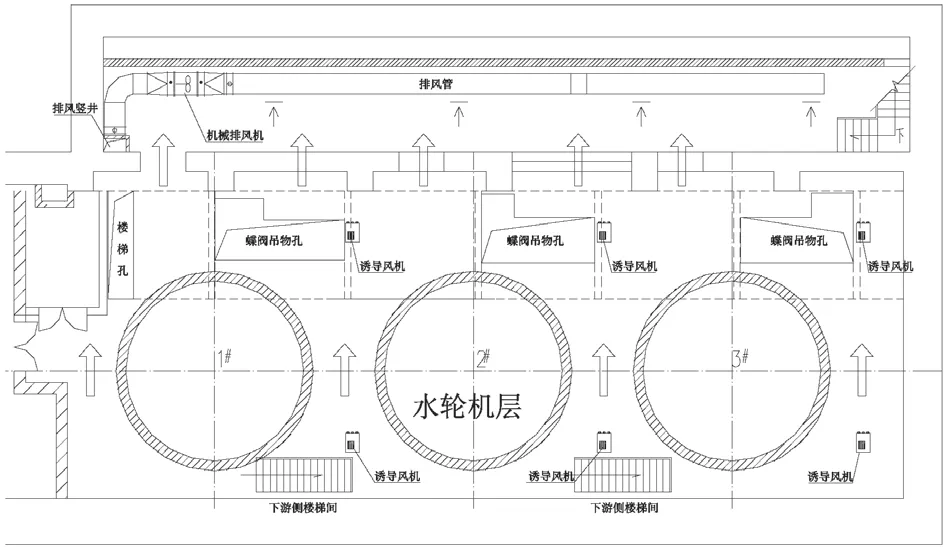

以某水电站通风改造为例,在水轮机层增设诱导通风系统以排除室内热湿空气,结合上文第3 节所述应用特点进行诱导风机的选型布置。如图5 所示,电站水轮机层厂房层高4.1 m,主要为贴墙水机管路和高度较低的设备,空间较开阔。新风通过下游侧开敞楼梯间等进入水轮机层,在水轮机层内设置多台诱导风机,将本层气流向上游侧副厂房内进行诱导,在副厂房内设置排风系统,将热湿空气集中排至通风竖井再排出厂外。

图5 诱导风机在水电站通风改造应用中布置示意图

4.1 通风量的计算

水轮机层设置通风系统一方面是消除室内余热,保证室内设备的运行环境温度要求,另一方面是消除室内余湿,减少设备管路的结露现象。按消除余热和消除余湿分别计算通风量,二者取大值为最终通风量[13,14]。

(1)消除余热通风量

计算可知,本层余热量Q为21 kW,消除余热所需通风量可按下式进行计算[13]:

式中,G—消除余热所需通风量,kg/s;c—空气比热容,c=1.01 kJ/(kg.℃);tp—水轮机层排风温度,根据规范[14]规定取值33℃;tj—水轮机层进风温度,取28℃。

由此可计算出,消除余热所需排风量为G=4.2 kg/s,即是12 475 m3/h。

(2)消除余湿通风量

由计算可得本层余湿量W为1 750 g/h,根据下式进行通风量计算[15]:

式中,G—消除余湿所需通风量,kg/h;空气含湿量可按本地气象参数确定,dp—排出空气的含湿量,g/kg,干空气取值22.4 g/kg;d0—进入空气的含湿量,g/kg,干空气取值15.5 g/kg。

由此可计算出,消除余湿所需排风量为253.6 kg/h,即是211 m3/h。

二者取大值,可得水轮机层通风量为12 475 m3/h。

4.2 诱导风机的选型

根据计算出的通风量,下面进行诱导风机的选型布置。

(1)单个风机诱导风量的计算

由3.1 节分析可知,诱导风机最大接力间距为10 m。如图5 所示,根据本厂房条件,水轮机层纵向方向长度为10 m,在最大接力间距之内,可考虑不需另设风机进行接力;但水轮机层上游副厂房内还有3 m 的宽度,为保证气流能进入上游副厂房内通过排风管排走,拟再设置一排诱导风机进行接力。根据厂房内设备布置情况,水轮机层电气设备较少,风机下方的净空可满足要求,接力间距可设置为8 m。故设诱导风机紊流系数取0.08,出口直径0.08 m,出口流速12 m/s,射流距离8 m,根据式(8),计算得出单台诱导风机风量为4 624 m3/h。

(2)风机台数确定

根据计算的通风量为12 475 m3/h,考虑风机余量,乘以1.05 的系数,总通风量为13 098 m3/h。单台诱导风机风量为4 624 m3/h,当设置3 台风机,总诱导风量为13 872 m3/h,可满足通风量的要求。

(3)风机布置

由上文计算分析结果可得诱导风机的布置方案:如图5 所示,在水轮机层下游侧设置3 台诱导风机,通过楼梯间等引入新风,在上游距风机出口8 m处再分别对齐设置3 台诱导风机进行接力,将水轮机层空气引入上游副厂房内,再通过上游副厂房内的排风系统排出厂外。

5 诱导风机在水电站通风改造中的应用分析

上文第3 章节分析了诱导风机的最大纵向接力间距和风机下方净空要求,由分析可知,要保证诱导气流的连续性,风机间最大纵向接力间距为10 m,风机下方净空要求为2.6 m。在实际的应用中,水电站内各楼层高度一般在4~6 m,同时电站内机械设备、电气设备柜较多,大多设备柜高度在2~2.5 m之间,不一定能保证设备柜上方2.6 m 的净空要求,故在实际应用中,应综合考虑层高、设备柜布置情况、风机下方净空要求、经济性等因素,进行风机的布置。

(1)对于母线层、中间层等电气设备较多的房间,应尽量在设备间通道或人行通道上方布置诱导风机,从而可避免诱导风机气流受到下方设备的阻断;若两台风机前后之间有障碍设备遮挡,可缩短风机之间的纵向接力间距,再结合实际设备高度和风机间距校核下方空间是否满足要求。

(2)对于水轮机层等房间,若电气设备较少,空间较充足,可按10 m 最大接力间距进行布置,从而减少诱导风机的选用台数,减少设备投资。

(3)如图3 所示,风机射流断面直径与风机纵向接力间距成正比,风机间距越小,则射流断面直径越小,风机下方净空要求越小。故对于层高较低楼层,可适当缩短诱导风机接力间距,减少最大射流半径,避免层高空间较低对风机的射流传递产生影响。

6 结论

(1)诱导风机的纵向接力间距和风机下方净空要求是保证诱导气流连续的两个关键因素,布置风机的数量应综合考虑风量、接力间距、净空状况及经济性等的影响。

(2)随着射流距离增大,诱导风机轴心速度减小,卷吸能力减弱。为保证气流连续性,风机布置的最大纵向接力间距以10 m 为宜。

(3)风机的射流断面直径随射流距离增大而增大,直径越大,风机下方净空要求越大。空间净空较低时,为保证射流不被阻碍,可适当减小风机接力间距来降低净空要求。