耐磨衬板材料应用研究

刘金华,张志辉,郝建伟,丁 宁,李帅武

(国家能源集团煤焦化有限责任公司西来峰分公司,内蒙古乌海 016000)

0 引言

在各类涉及块状、散装物料运输、中转、储存的厂矿中,料仓、漏斗、溜槽等装置设施受物料磨损十分严重,若任由物料自然磨损,其基体将很快被磨蚀消耗殆尽,造成全线停产。即使安装了衬板材料,延缓磨损速度,衬板的维护和更换仍是日常检修的重要内容,尤其是直接受物料冲击部位磨损速度最为剧烈[1]。在厂矿建设前,设计部门就应对耐磨衬板材料的选用进行充分论证,在性能、成本、需求等各方面综合权衡,确定合适的选型。

本文收集了各类衬板材料种类及数据,横向列举业内常用的耐磨衬板及近年新兴的衬板材料,贯穿载明影响衬板使用性能的主要指标,通过对比分析,总结各自优势及缺陷,提供使用场景建议。模拟某一装置中采用各种产本材料的初装费用成本及较长使用周期内的综合使用成本,为业内同仁在衬板材料选用提供借鉴。

1 耐磨衬板材料性能对比

1.1 常见耐磨衬板综合性能

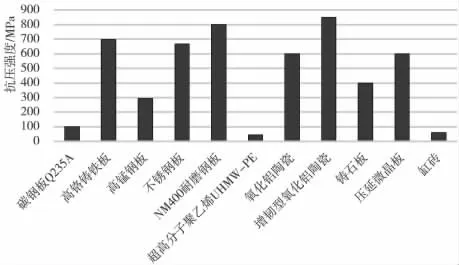

现在各行业应用于散状物料输送系统的转载点及料仓,主要以普通低碳钢板或混凝土为基体,内部安装高铬铸铁板、高锰钢衬板、不锈钢板、NM 系列耐磨钢板、超高分子聚乙烯UHMWPE 衬板、氧化铝陶瓷衬板、铸石衬板、缸砖等耐磨材料,起到耐磨损、减少输送阻力、便于检修更换等作用。各类衬板的机械性能数据如图1 所示。

图1 耐磨衬板材料性能对比

1.2 各耐磨衬板主要性能指标分析

在耐磨衬板的各项性能指标中,硬度、耐磨性、摩擦系数、冲击韧性、体积密度等项目较为重要,极大影响衬板产品在实际使用中的效果。然而各种耐磨材料的诸项性能指标各有所长,并不均衡,不存在满足所有应用要求的完美产品,在衬板的实际选用中需综合分析,选取主要优势指标,避免缺陷,改善短板,灵活运用。

1.2.1 硬度

耐磨材料的硬度是各项性能指标中最重要的,对衬板的耐磨损性能起到决定性作用;衬板硬度相较于输送物料高出越多,则理论耐用性越高。在金属材料中,低碳钢的硬度较低,通常用作基层材料,在其表面必须增加硬度更高的衬板层保护,避免装置本身的急剧磨损。在金属材料中,传统高铬铸铁板和近年出现的NM 系列耐磨钢材的硬度表现较好;在非金属材料中,烧制产品的陶瓷类、铸石类衬板均具有极高硬度,且相差不大;高分子聚乙烯材料硬度最低,极易产生划痕。单从硬度指标来看,氧化铝陶瓷硬度是所有耐磨材料中最高的,是耐磨衬板的首选材料(图2)。

图2 耐磨材料硬度对比

1.2.2 相对耐磨性

材料的综合耐磨性能除了硬度的直接影响外,还受耐腐蚀性、粒子排布特性、表层剥蚀特性、微观断裂特性等诸多因素制约。例如超高分子聚乙烯材料虽然硬度较低,但因其具有大分子链的微观结构特点,链间结构稳定,在使用中耐磨表现较好。得益于氧化铝陶瓷的稳定、耐腐、致密特性,其耐磨性相对于其他材料高出几十倍甚至上百倍,具有其他衬板材料无可比拟的耐磨性能。相较于已经广泛应用的传统铸石板,经特殊压制成型的压延微晶板具有更高的耐磨性能(图3)。

图3 耐磨材料相对耐磨性对比

1.2.3 机械强度

抗压强度为材料抵抗外部施压力的极限值,由于衬板材料主要承受物料冲击力及摩擦力,所受物料的静压力相对于其抗压强度微乎其微,该指标对衬板性能影响不大。除用作基体的低碳钢外,各种金属材料衬板均具有较大的抗压强度,尤其以NM系列耐磨钢板更为优异。在非金属衬板材料中,增韧型氧化铝陶瓷衬板的抗压强度最高,高分子聚乙烯材料抗压强度最低(图4)。

图4 耐磨材料抗压强度对比

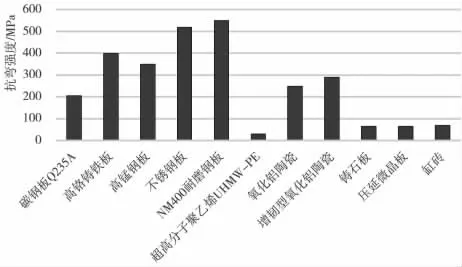

抗弯强度是指材料抵抗弯曲而不断裂的能力,因金属材料的抗弯强度远高于使用场景要求,该指标主要用于考察脆性材料的强度,在衬板材料中主要针对氧化铝陶瓷、铸石板、缸砖等材料。但是衬板通常为紧贴基材安装,不承受弯折力矩,该项指标在实际运用中指导意义较小(图5)。

图5 耐磨材料抗弯强度对比

1.2.4 韧性

断裂韧性是指当材料中有裂纹或类裂纹缺陷情形下发生以其为起点的快速不稳定断裂时,材料所显示的阻抗值。材料的断裂韧性数值越大,裂纹失稳扩大所需的外部压力越大,代表其韧性越高。从衬板的使用要求分析,金属材料及高分子聚乙烯等塑性材料的断裂韧性远高于应用中所需强度,基本不影响其选用。相较于韧性材料,脆性材料的断裂韧性较低,直接影响其韧性表现,质脆易碎特性是其实际运用的一大制约因素。在脆性材料中,仅有增韧型氧化铝陶瓷材料的断裂韧性较高(图6)。

图6 耐磨材料断裂韧性对比

耐磨衬板的冲击韧性反应了其脆性高低,而衬板材料的脆性又是限制其应用场景的重要因素。作为大分子复合材料的超高分子聚乙烯UHMW-PE 衬板的冲击韧性指标最高;各金属材料除了铸铁衬板韧性较低外,普遍具有较高的韧性,且焊接性良好,适合多种安装方式,其中高锰钢板的耐冲击性能最佳[2]。在各种烧制类衬板中,增韧型氧化铝冲击韧性较高;铸石材料脆性最高,极易因碰撞和冲击而破碎,其改进型产品压延微晶板的冲击韧性有所提高(图7)。

图7 耐磨材料冲击韧性对比

1.2.5 摩擦因数(与煤料)

耐磨衬板与输送物料的摩擦因数越小,物料的运输阻力越小,越有利于物料的顺畅排出,同时减轻了“粘料”“膨料”等困扰物料存储及转运的难题。以与粘结性较大的煤料之间的摩擦因数为例,在几种衬板材料中,高分子聚乙烯衬板的摩擦最小,且最不易粘料;在金属材料中,不锈钢材料由于耐腐蚀,使用中表面越来越光滑,摩擦因数也较小;在烧制类衬板中,氧化铝、压延微晶板等材料存在较大优势(图8)。

图8 耐磨材料摩擦系数对比

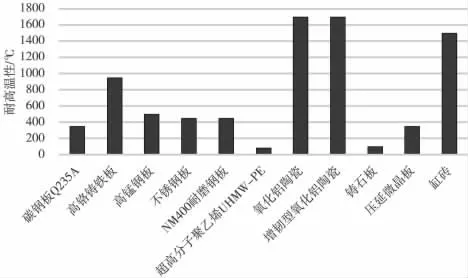

1.2.6 耐高温性

高温环境对衬板的耐热性提出了极高的要求,尤其是骤冷骤热的温度极端变化环境,极考验衬板材料的热性能。金属材料在250~400 ℃发生回火,各项性能急剧下降,迅速磨损、开裂,且因其膨胀系数较高,温变使紧固螺栓变形、松动,造成衬板脱落。高分子聚乙烯材料的熔点较低,只能在80~90 ℃以下温度使用。氧化铝陶瓷衬板、缸砖材料的耐高温性能突出,且已在高炉、焦炉等相关高温场所广泛应用。铸石板、压延微晶板本身的熔点较高,但因其存在热脆性,温度急剧变化下易炸裂,且采用的环氧树脂、呋喃树脂等粘接剂耐热性更低,进一步限制了其使用温度(图9)。

图9 耐磨材料耐高温性对比

1.2.7 体积密度

衬板的体积密度十分考验设备设施的承载能力,尤其是自身体量较大的料仓、支撑薄弱的漏斗、移动及振动的设备,对于衬板重量更为敏感。自重过大的衬板材料会造成承重结构部件负荷增大,影响基体稳定性,引起金属疲劳,严重时甚至造成整体坍塌、跌落。较重的材料重量,也需更为牢固的安装,限制了衬板的安装方式;同时在安装及搬运过程中劳动强度提高,安全隐患加大。在各种耐磨材料体积密度对比中,相较于金属材料衬板,非金属材料具有极大的优势;在非金属材料中,超高分子聚乙烯材料质量最轻,具有最大的轻载优势,但即使密度最大的氧化铝衬板,其重量也不到金属材料的1/2,在实际使用中仍具有明显重量优势(图10)。

图10 耐磨材料体积密度对比

2 衬板材料综合使用成本分析

2.1 耐磨衬板材料综合使用成本

在实际选用耐磨衬板材料时,不应只考虑一次性初始投入成本,在生产装置全寿命周期内,由于衬板磨损导致的频繁更换造成材料费用的成倍累积,加之因此产生的各项施工费用、日常维护费用、停机停产损失等相关费用,会极大影响衬板的综合使用成本。各种耐磨材料的综合成本对比如图11 所示。

图11 反映了各种耐磨衬板材料的初始安装成本以及在20年使用周期内的各项相关成本。对比可知,在仅考虑初始安装成本的情况下,在金属类衬板材料中,不锈钢的材料成本最高;而在所有衬板材料中,增韧型氧化铝衬板的成本最高,是其他材料的数倍至几十倍。着眼于实际生产情况,衬板材料伴随生产线全生命周期,在较长的生产周期内,会产生更换衬板材料成本、更换施工费用、日常零星维护费用等各项相关成本,在实际选用衬板材料时需综合全面考虑。

图11 耐磨材料综合成本对比

2.2 耐磨衬板材料综合使用成本分析

衬板初装成本与综合使用成本数据如图12 所示,供各耐磨衬板初装成本与综合使用成本对比分析。

由图12 可以直观的表现出各衬板材料成本从初始安装至较长生命周期内的变化特点,为衬板选用提供客观且前瞻性的指导。由对比图可得出以下主要结论:

图12 耐磨材料初装成本与综合成本对比

(1)衬板的初次安装成本与长期综合使用成本之间差距极大,且在一定程度上呈反比例关系;大部分情况下,衬板的初装成本越低,其在后续使用周期内的更换及维护次数越多,累积的综合成本就越高。

(2)衬板材料的磨损机理复杂,耐磨性不只与硬度差值有关,而是由多种作用复合产生,主要是物料的相对摩擦与冲击势能所造成的微观切削和疲劳剥离[3],以及腐蚀侵蚀、高温剥蚀等。例如,高锰钢依靠高韧性特征及表面淬硬层抵抗磨损,高铬铸铁主要依靠高硬度的耐磨相抵抗磨损[4],而高分子聚乙烯材料因其具有大分子链结构和自润滑性获得优秀的耐磨性能[5]。

(3)若仅使用低碳钢作为输送基体,不使用衬板材料,其磨损速度极快,因此产生的综合使用成本是其他衬板材料的几十倍,这也反应了在物料输送转运过程中使用衬板材料的必要性。

(4)衬板材料成本特征受多种因素影响,具有较大差异性,如不锈钢衬板在金属材料衬板中性能优异,但因其价格较高,导致综合成本居高不下,且金属材料受上游矿石、煤焦等原材料制约,价格波动频繁。铸石板、缸砖等材料虽然价格低廉,但因其存在质脆、易掉落、耐磨性较差等缺陷,其后续维护及更换频繁,虽然综合成本不高,但日常维护造成的生产线停机、人工损耗等隐性成本较高。

(5)在所有耐磨衬板材料中,增韧型氧化铝衬板的初装成本最高,使用普通缸砖的初装成本最低。放眼较长使用周期内,铸石板及其改进型压延微晶板的综合使用成本最低。金属材料衬板中的NM 系列耐磨钢板、超高分子聚乙烯衬板也具有综合成本优势,氧化铝衬板以其耐磨损、免维护性也具有长期使用优势。

(6)在实际选用时,可在高低落差较大、物料冲击较强的场所使用金属衬板;虽然高分子聚乙烯衬板具有极高的冲击韧性,但因其硬度较低,易被粗糙物料砸伤及划伤,不适合应用于冲击大、料流快的场所。在物料冲击小、落差较低的场所可采用氧化铝陶瓷衬板、高分子聚乙烯衬板、铸石板等。

3 衬板选用建议指导

在实际的衬板选用过程中,设计方不仅要考虑衬板产品的初始购置成本,还应站在企业全生命周期的角度,综合考量后续的维修、维护所耗费的原料成本、人工成本及停机维护产生的各种隐性成本。而对于某些存在高温、腐蚀、冲击性、连续生产等特性的场所,相对应的物理化学特性及机械性能往往成为衬板选用的必要,甚至唯一要求。衬板材料因其性能各异、价格悬殊,不存在适用所有场合的完美产品,在实际选用中应权衡利弊,扬长避短,做最优选择。

3.1 衬板材料应用

3.1.1 低碳钢板

低碳钢具有极高的断裂韧性,但硬度和耐磨性均不足,不宜直接作为衬板材料与物料接触摩擦。但是因其良好的韧性和焊接性,且价格低廉,可用于筒仓、漏斗、溜槽等各储存及转运装置的基体材料。由于低碳钢板不耐腐蚀,其表面应做防腐刷漆处理;因其耐高温性较差,不宜用于高温场所。

3.1.2 高铬铸铁板

高铬铸铁板具有在金属类衬板中较高的硬度、耐磨性、机械强度,是应用最早的金属衬板材料,广泛运用在各类厂矿的储运系统。但因其断裂韧性、冲击韧性在金属衬板当中最低,并不适用于运输大块矿石的冲击性较强的场所;其耐腐蚀性较差,也不适用于腐蚀性物料输送;由于焊接性能差,无法采用焊接方法安装,只能使用螺栓孔位方式安装;虽然高铬铸铁板耐高温性在金属类衬板中最高,但仍然只适用于千度以下温度的场所,其在球磨机、给料机等稳定平缓运行的设备内使用有较大优势[6]。高铬铸铁板经过合适的热处理工艺,可以明显提高其硬度、抗冲击韧性,获得更好的使用性能[7]。

3.1.3 高锰钢板

高锰钢板指C 含量0.13%~0.7%,Mn 含量0.7%~1.6%的耐磨钢板,较为常见的牌号有Mn13、16Mn、30Mn、65Mn 等,是较为常见的耐磨钢板材料。锰钢板经淬火处理后提高了表面硬度,且随着物料冲击磨损其表面形成新的淬硬层,持续保持耐磨性。随着锰钢标号的增大,碳含量提高,加工难度也增大,超过30Mn的钢板难以热切割加工,只能铸造生产,焊接性能不良,限制了衬板的安装方式。高锰钢板的硬度及耐磨性适中,机械性能较强,但耐高温性、耐腐蚀性不高,适合输送物料硬度一般、冲击性较大、非高温、无腐蚀性的场景。

3.1.4 不锈钢板

不锈钢板除了本身材料硬度决定的耐磨损性能,还因为其优异的耐腐蚀性,形成致密光洁表层,进一步提高了其耐磨性,其光洁性尤其适合粘结性较大的粉状物料输送。权衡防腐性能与价格差别,在工业上通常选择SUS304 不锈钢作为衬板材料,但相对较高的价格仍是限制其应用的最大因素。不锈钢衬板适用于输送物料硬度不高、冲击性较大、非高温、物料具有腐蚀性及粘结性的场景。在结构上通常为钢制漏斗、溜槽装置内嵌套不锈钢内衬,连接方式采用塞焊、铆焊、沉孔螺栓等方式,其中螺栓连接以磨损掉落形成孔洞,铆焊施工繁琐,塞焊方式兼顾牢固与便捷,且塞焊孔可起到衬板磨损程度的指示作用,较为适合。

3.1.5 NM 系列耐磨钢板

最早自北欧进口,后逐步研发并国产化的[8-10]以NM360、NM400、NM450、NM500、NM600 等为主要型号的NM 系列耐磨钢板,其硬度及耐磨性在金属材料中性能优异,机械强度及韧性较强,耐高温性能一般,适用于物料硬度高、具有冲击性、非高温、无腐蚀性的场景,且经多年的大量实际使用验证,效果良好[11]。近年来,NM 系列耐磨钢板在提高耐磨性能及经济性上取得了进一步突破[12],综合考量性能及价格因素,NM 系列耐磨钢板在金属衬板材料中具有长期价格优势,是金属类衬板的首选材料。

3.1.6 超高分子聚乙烯UHMW-PE

超高分子聚乙烯UHMW-PE 是指分子量在300 万以上的聚乙烯高分子聚合物,得益于其稳定的大分子链结构,在硬度较低的前提下仍具有较高的耐磨性;同时具有自润滑性,与物料间摩擦因数极低,表面不易粘料;高分子材料易于加工,可制成各种不规则形状衬板,韧性较高,可满足各类复杂形状场景应用。但是高分子衬板硬度及机械强度低、不耐高温等缺陷了限制了其部分应用。综上,超高分子聚乙烯衬板适用于物料硬度不高、无冲击性、非高温的场所,尤其是对具有粘结性、具有一定腐蚀性的物料输送具有优势。高分子聚乙烯衬板易发生不均匀磨损,受冲击部位急剧磨损形成孔洞,需提前检查更换,否则极易磨损装置基体,衬板脱落造成出料口堵塞。

3.1.7 氧化铝陶瓷衬板

氧化铝陶瓷,是指以氧化铝(Al2O3)为主要成分的烧结陶瓷材料。氧化铝陶瓷衬板具有高硬度、高耐磨性、相对密度小、耐高温性等优良机械性能以及超强耐腐蚀性的化学特性,同时具有机械脆性及热脆性等不利特征,其磨损机理为脆性剥落和磨粒磨损[13]。氧化铝陶瓷衬板在硬度、耐磨等方面是所有衬板材料中最优的,但是价格相对较高,适用于物料硬度高、冲击性不大、粘结性适中、高温性的物料,尤其是对于连续生产、缺少停机维护时间的企业,其使用周期长、免维护的优势尤其突出。

进行氧化铝陶瓷衬板设计及选用时,可以在充分利用氧化铝陶瓷材料优良性能的同时,采用材料增韧、保持衬板厚度、减小衬板相对尺寸、与金属及橡胶等材料复合的型式,减少脆性缺陷的干扰。在相关行业中,增韧型全氧化铝陶瓷衬板及金属复合氧化铝衬板、橡胶陶瓷复合衬板等已经得到广泛应用,形成了较为成熟的系列产品,取得了良好效果。

3.1.8 铸石板

铸石板是以天然岩石及工业废渣为原料烧结而成的传统衬板材料,已在业内长期使用,是现在广大厂矿企业在物料筒仓、溜槽使用的主要衬板产品[14],具有硬度高、耐磨性强、价格低廉、施工方便的特点。但是铸石板材料韧性低,具有机械脆性、热脆性,适用于硬度适中、无冲击性、非高温的散状物料。铸石板衬板在使用中易破损、掉落,需频繁维护更换,适合生产任务不紧张、有较多检修时间的厂矿。

3.1.9 压延微晶板

压延微晶板是铸石板类衬板的改进型产品,将矿物粉碎后经压延工艺成型烧结而成,提高了硬度、耐磨性,改善了脆性易碎裂的缺陷,可制作16 mm 以下的较薄板材且满足使用要求,减轻设备负荷,延长使用寿命,长期使用下具有综合成本优势。

3.1.10 缸砖

缸砖,也叫高铝砖,是指含有氧化铝成分,具有较高硬度和耐高温性的硅质烧制砖类,其硬度在烧结类衬板中并不突出,在实际应用中主要是利用其耐高温性,在高炉、焦炉等高温场所广泛运用。

3.2 衬板材料前瞻

3.2.1 衬板材料优化

针对各种耐磨材料各自的缺陷,各科研机构及生产厂家进行了相应的研究,在技术瓶颈上取得了一定突破,有些成果已经在实际生产中应用。

例如针对氧化铝衬板的机械脆性,目前业内主要通过颗粒弥散增韧、纤维和晶须增韧、氧化锆相变增韧、复合增韧、自增韧等很多方式来提高氧化铝陶瓷韧性,其中添加氧化锆增韧的方式应用较为成熟和广泛。通过增韧,可将氧化铝陶瓷衬板的断裂韧性由3 MPa·m1/2提高至5.5 MPa·m1/2以上,在实验条件下可达9.5 MPa·m1/2。还有方式通过将氧化铝陶瓷与钢材镶嵌制成复合衬板[15],应用于高冲击性场所,兼顾耐磨与抗冲击性;与橡胶基板镶嵌制成软质复合衬板[16],粘贴于滚筒、漏斗等曲面及冲击装置上。

将金属材料进行复合,使用低碳钢作为基层,通过在表面堆焊[17]、熔铸高硬度金属、金属熔瓷复合、激光熔覆不锈钢[18]的方式,在保证焊接性能、耐冲击性能的前提下,获得良好的表面硬度及耐磨损、耐腐蚀性能。

3.2.2 新型耐磨材料发掘

近年来,一些新型材料的问世及材料性能的改良,许多具有高硬度、耐磨、机械强度高、耐冲击、耐高温、耐腐蚀等特征的材料,可以纳入衬板材料的考量范围,尤其是非金属材料的拓展空间较大。

耐磨尼龙(PA),具有高韧性、耐磨性强、耐油、机械性能优良等特点,可以应用在冲击性较小、硬度高、非高温性物料输送中。经过改性处理后的尼龙材料,获得更好的力学性能、耐热性、耐磨性、稳定性、耐腐蚀性、抗水解性、加工性能[19-21],使其应用场景进一步增加。

赛钢,即聚甲醛(POM),是一种高分子聚合物,具有高强度、耐磨损、耐腐蚀、自润滑等优良的机械性能[22]。经过增韧改良后的聚甲醛板材,其冲击韧性、耐磨性大幅提高[23],具有耐磨衬板材料所需的特征。

铁氟龙,俗称塑料王,即聚四氟乙烯(PTFE),是一种性能十分优异的塑料材料,耐磨损、耐腐蚀,摩擦小,且能够在240~260 ℃下连续工作。虽然其硬度较低,耐冲击性差,但是耐高温性在有机高分子材料中相对较高,且可以喷涂烧结加工,使其可以在冲击性较小、相对温度较高、形状复杂的装置中作为耐磨材料使用。经过改性后的聚四氟乙烯可以明显改善其抗磨损特性[24],提高其力学性能[25],获得更为优良的产品。

4 结论

目前没有适用所有场景的耐磨衬板产品,应根据物料硬度、块度、冲击性、粘结性、温度、腐蚀性等不同理化特征,针对性的选用衬板材料。衬板材料的选用需综合考量,在满足使用要求的前提下,根据各厂矿的生产运行情况,考虑衬板材料的初始安装成本、日常维护费用、后期更换费用等综合使用成本进行合理选用。并在合理利用现有衬板产品的基础上,充分发掘新型衬板材料,实现设备更新产业升级。