核电蒸汽发生器管板深孔加工技术研究

王再山,郑红亮

(上海核工程研究设计院有限公司,上海 200233)

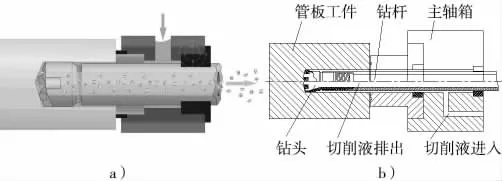

1 BTA 钻镗联合深孔加工

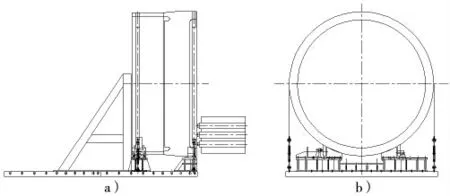

机械加工中通常将孔深与孔径之比大于6 的孔称为深孔,深孔加工存在排屑困难、散热困难、刀杆细长刚度差易振动、刀具切削和磨损无法观察、深孔容易钻偏斜等特点。核电蒸汽发生器管板深孔长径比通常超过45,且对加工精度有非常高的要求。BTA 钻镗联合深孔加工方式具有以下特点:①孔壁与钻杆间送入切削液,钻杆管内排出切削液和铁屑,铁屑不损伤孔壁,加工精度高;②钻头外、中、内多刀刃切削,双面孔排屑,无较大横刃;③钻头刀刃分段交错排列,保证断屑和分屑可靠;④钻头内刃与中刃的偏移和进差形成临时芯柱,加工中自导向;⑤各刃可选不同材料适应不同加工特性,内刃选韧性好,外刃选耐磨性好。核电蒸汽发生器管板深孔加工选用BTA 钻镗联合深孔加工方式(图1)。

图1 BTA 钻镗联合深孔加工

深孔加工时无法直接观察刀具的切削情况,常通过听声音、看切屑、观察机床负荷及切削油参数等方法来判断排屑及刀具磨损状况。深孔切削时散热和排屑困难,必须选择合适的切削用量,合适的切削油压力、流量和温度,保证断屑可靠、排屑通畅,同时携带出钻镗加工产生的热量。深孔钻杆细长而刚性差,易产生弯曲和振动,深孔加工时孔易发生偏斜,因此必须在钻头刀具及进液器结构设计时考虑导向装置与防振动措施,以保证加工精度。

2 核电蒸汽发生器管板深孔加工要求

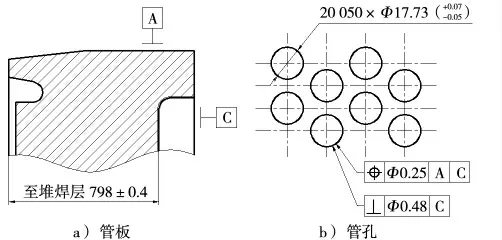

管板外径Φ4487.7±1.5 mm,高度1025±1 mm,本体材料为ASME Ⅲ-NB SA-508/SA-508M Grade3 Class2 低合金钢锻件,一次侧表面堆焊SFA-5.11 ENiCrFe-7、SFA-5.14 ER/EQNiCrFe-7镍基合金,在管板中心区域上分布着20 050 个三角形排列的管孔(图2)。管板管孔主要加工要求:管孔内径,共20 050 个;加工厚度798±0.38 mm,包含6.6±1.4 mm 堆焊层;孔间距24.892 mm;孔桥7.16 mm,二次侧最小6.12 mm;孔位置度Φ0.25 mm;孔垂直度Φ0.48 mm;孔内表面粗糙度Ra≤6.3 μm;长径比905/17.73≈51。

图2 核电蒸汽发生器的管板、管孔

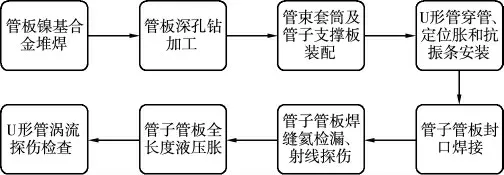

核电蒸汽发生器制造过程中与管板深孔加工紧密关联的工艺流程如图3 所示,其中管板深孔加工的质量直接影响到后续的穿管、封口焊和胀接、涡流检测等关键制造工艺,是蒸汽发生器的整体制造质量和在役运行质量的决定性因素之一。

图3 核电蒸汽发生器管板深孔加工流程

3 深孔加工评定试验

深孔加工评定试验的目的:①了解和掌握三轴数控深孔钻床的加工性能;②检验三轴数控深孔钻床用BTA 钻头的加工精度;③初步选定合乎要求的BTA 钻头供应商;④发现并解决BTA 钻孔中出现的问题;⑤熟悉三轴数控深孔钻床的编程方法;⑥检验操作人员对机床的掌握程度,以保证正式产品加工的质量。

3.1 钻头的选择和检查

核电管板深孔钻加工的精度要求非常高,对BTA 钻头有很高的要求,对钻头采购应提出严格的技术要求并进行严格检查。在采购时对TaeguTec 钻头和UniTec 钻头分别进行钻孔试验,通过试验发现使用TaeguTec 钻头的钻孔直径、内表面粗糙度等均满足要求,但钻头断刃的概率较大,排屑有时不太顺畅;使用UniTec 钻头的钻孔直径、内表面粗糙度等均满足要求,钻头断刃的概率相对小一些,最终从保证加工质量的角度决定采购整体质量较好的UniTec 钻头。

钻头采购需进行严格控制,按照图4 对每个钻头都进行检查并记录如下:①目视检查钻头标识、检验编号、切削刃缺口、焊接质量、研磨质量等;②检查钻孔直径D,由边缘刀片外刃、侧垫板导向面、背垫板导向面3 点构成;③检查钻头上、下连接支承面直径D1、D2;④圆锥度检查,即侧垫板、背垫板导向面在钻头轴线上的径向偏差值;⑤同轴度检查,即侧垫板、背垫板导向面相对于边缘刀片外刃的径向偏差值;⑥垂直度检查,即钻头轴线相对于连接支承底面A 的垂直度。

图4 BTA 深孔钻头

3.2 切削参数和报警参数

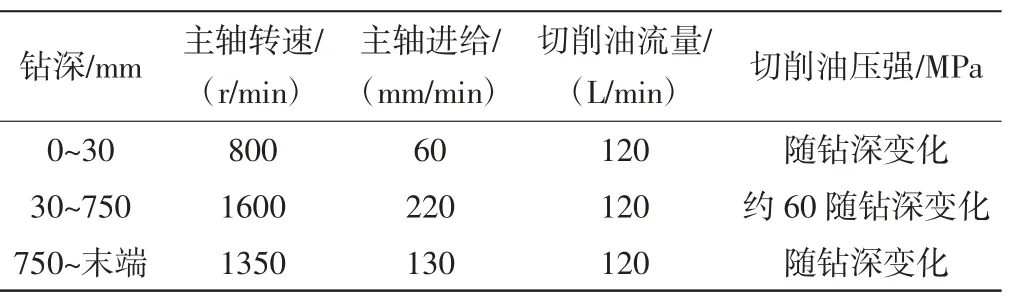

根据管板本体材料和堆焊层材料的不同,钻头钻入一次侧表面和钻出二次侧表面时的加工条件不同,对切削参数在不同钻深处设定不同的参数,修改数控加工子程序中的对应参数(表1)。选择不同的主轴转速和进给量分别进行深孔钻加工试验,根据试验结果确定合适的切削参数,同时根据深孔钻加工时机床运行情况设定合理的报警极限值(表2)。

表1 不同钻深处深孔钻加工参数设定

表2 深孔钻加工切削参数及报警极限试验

根据以上深孔加工试验情况和深孔加工质量结果,初步选定第3 组参数,既能保证深孔加工的质量,又能缩短加工时间,提高加工效率。

3.3 钻头寿命的确定

深孔切削时散热和排屑困难,切削油压力和流量的不稳定波动,钻杆进给过程中的弯曲和振动,管板材料的局部不均匀等,都会造成钻头切削刃甚至结构的损坏,从而严重影响深孔加工精度,因此需对每个钻头的加工孔数进行限制。

通过钻头最大加工孔数试验,大多数钻头在加工40~50 个深孔后加工质量明显下降,因此为保证管板深孔加工精度,规定每个钻头最多钻15 个孔。

4 深孔钻机床的准备和加工工件的装夹及调整

4.1 深孔钻机床的准备和调整

深孔钻机床为德国TBT 三轴数控深孔钻,主要技术参数为:最大水平行程(X 轴)6000 mm,最大垂直行程(Y 轴)4500 mm,最大钻轴行程(Z 轴)1800 mm,主轴数3个,BTA 钻孔直径Φ13~Φ65 mm,最大有效钻孔深度1100 mm,主轴箱行程(U 轴)600 mm,主轴间距250~400 mm,主轴转速40~5000 r/min,主轴最大进给力20 000 N,切削油最大压强10 MPa,切削油流量7~260 L/min,切削油PETROFER(ISOCUT T400)。

安装CAP1000SG 管板专用接长套于深孔钻床主轴箱前座上,调整3 个接长套位置的并使用光学装置检测3 个接长套的垂直度,3 个接长套与主轴的同心度满足要求。

安装钻头、钻杆和钻头导套、钻杆导套,检测3 个钻杆旋转时的径向跳动和轴向跳动满足要求。选择合适的钻头、钻头导套间隙和钻杆、钻杆导套间隙,以对钻头钻入时进行导向,防止钻杆弯曲和振动,保证钻孔的直线度。

4.2 管板下筒体组件及深孔热机试板装夹

在落地钢平台上安装前座固定V 形铁支撑、后座可调V 形铁支撑、工件防退支撑、试板装夹支架及附件等。吊装管板下筒体组件于两V 形铁上,管板一次侧坡口端面与设备主轴端处的工作台前端边缘基本齐平,进出位置控制在±10 mm 范围内。安装热机及调试用试板,试板平面位置与管板平面基本齐平(图5)。

图5 管板下筒体组件的装夹和调整

4.3 管板位置的调整

(1)调整管板圆周方向位置,相对于0°~180°两个手孔所确定的中心线位置误差≤0.5 mm。

(2)调整管板一次侧端面90°~270°轴线位置和设备X 轴平行,校正误差≤0.2 mm/全长。

(3)调整管板一次侧端面0°~180°轴线位置和设备Y 轴平行,校正误差≤0.2 mm/全长。

(4)调整试板的水平和垂直方向位置和设备X、Y 轴平行,校正误差与管板相同(同比例缩小)。

4.4 调整后检查、紧固及记录

(1)检查和记录管板下筒体组件校正后各部位的实测尺寸。

(2)使用防退支撑装置顶紧下筒体,在临时吊耳处顶紧管板,在前座和后座支撑处用钢带绑紧管板和下筒体,锁定管板下筒体组件位置。

(3)复核和记录管板下筒体组件紧固后各部位的实测尺寸。

(4)在管板X、Y 轴方向适当部位放置数只百分表,检测管板下筒体组件装夹后及管板加工过程中的位置变化情况。

(5)管板装夹工位静置3 d 并定时用深孔钻床接长套加力顶紧,复核和记录管板下筒体组件装夹后各部位的实测尺寸。

5 蒸汽发生器管板深孔加工

5.1 深孔加工程序编制及模拟验证

(1)由于管孔数量超过20 050 个,将管板所有孔位用C语言二维矩阵数组表示,使用数组遍历算法生成优化的3 轴、2 轴、1 轴加工程序,然后用LISP 语言在AutoCAD 模拟绘图演示验证,以优化钻孔次数、提高钻孔效率、预防边缘孔位碰撞等。

(2)深孔钻机床上输入和复核管板深孔加工程序,挂放管板深孔钻加工模拟图,检查边缘孔位程序的接长套与管板是否发生干涉碰撞。模拟图也用于记录钻头、导套等磨损件更换孔位。

(3)运行复核后的管板深孔加工程序,用接长套顶针在管板待加工面压孔,检查压孔是否符合挂放模拟图,压孔是否重复等。

5.2 蒸汽发生器管板深孔加工

(1)记录管板深孔加工中心坐标和管板边缘内侧0°、180°、90°、270°位置,设定接长套端面零位于管板一次侧端面约10 mm处,钻轴进给深度于钻头伸出管板二次侧平面2~2.5 mm 处等。

(2)机床预热后加工试板,切削油温度保持在28~35 ℃,试加工孔尺寸精度都满足要求后可加工工件。

(3)选择90°/-270°方向的高低2 孔作为管板基准孔加工,记录基准孔位置,再加工其余孔。

(4)钻孔过程中每隔一定数量钻孔后,检查所有磨损件状况,包括钻杆、钻头导套、钻杆导套、压板等,若磨损量超过允许值,应立即更换。

(5)钻孔中断时间大于30 min 时,需先在试板上热机检查试钻孔质量,复核工件基准孔偏差后,再重新启动工件钻孔。若基准孔位置超差±0.1 mm 需重新设定机床零位以避免累积公差。

5.3 深孔加工过程的控制与检测

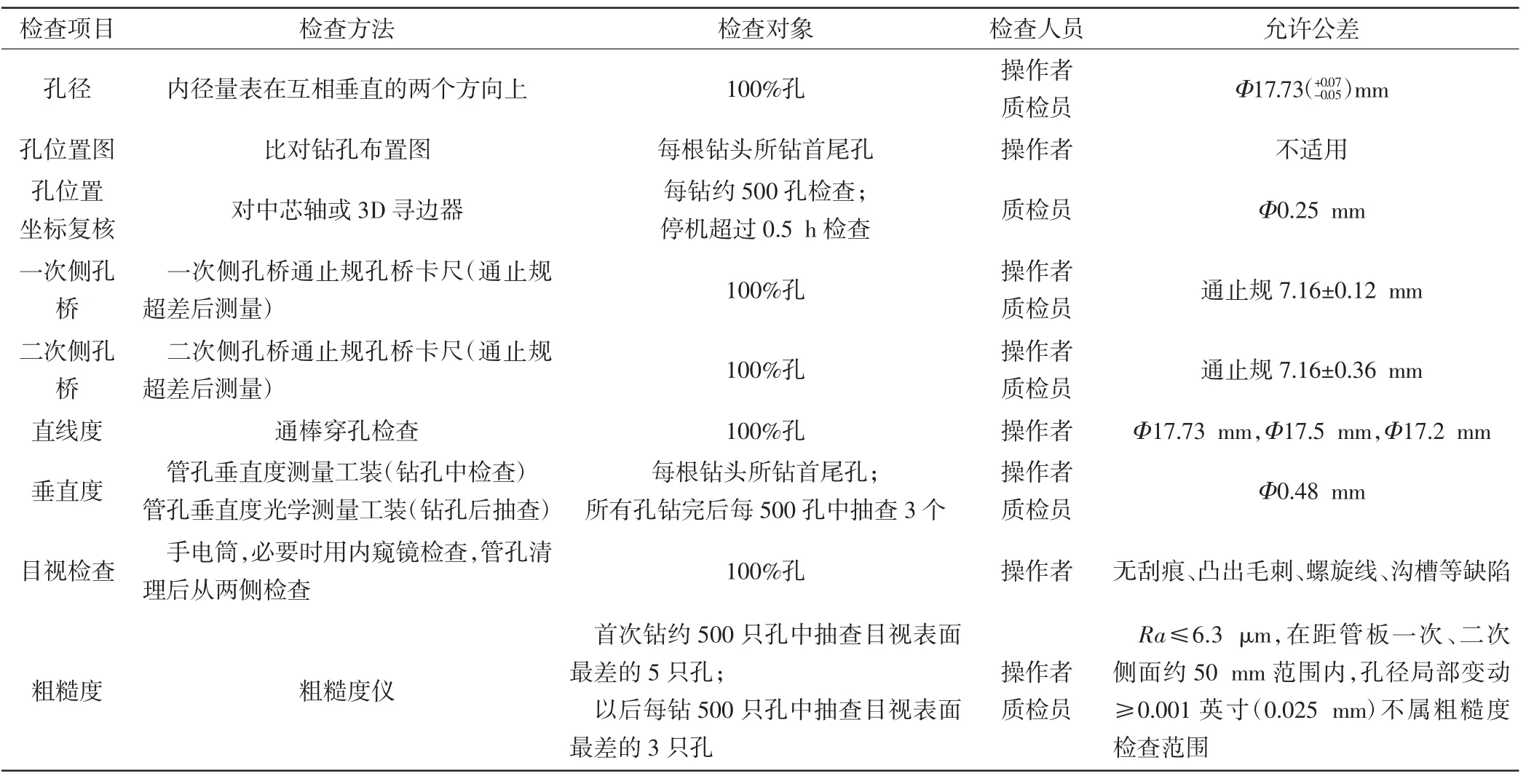

核电管板对深孔钻加工的精度要求非常高,因此需在深孔加工过程进行严格控制,规定具体详细的检查措施、检查项目、检查方法、检查频率及合格要求(表3)。

表3 钻孔过程的控制与检测

6 管板深孔加工研究结论

通过试验研究并经过实际加工验证,证明本文所述深孔加工工艺是一套高质量、高效率的深孔加工技术,并实现了以下目标。

(1)深孔加工尺寸超差率控制在0.1‰以内。

(2)孔壁螺旋线的出现率控制在0.1‰以内。

(3)20 050 个管孔加工时间控制在50 d 以内,随着工艺及检查的成熟,加工时间将更短。

(4)管板深孔加工超差导致的堵管为0。