基于润滑磨损多参数的油液在线监测系统应用

朱庆成,黄登超,黄向勇,刘 信,刘启峰,杨伟明,杨 旭

(1.广东粤港供水有限公司,广东深圳 518021;2.广州机械科学研究院有限公司,广东广州 510535)

0 引言

油液被称为是机械设备的“血液”,作用主要包括密封、润滑、冷却、抗磨和防腐[1]。在机械运行期间,油液中的污染物通常包括水分、磨损颗粒以及添加剂等,在一定程度上这些污染物影响着机械设备的使用状态。同时,润滑油在使用过程中会携带丰富的来自机械设备运动副表面的摩擦学状态信息[2],机械的磨损产物,对设备磨损状态,具有重要评价作用。现场工程师在分析油液指标的过程中,可以诊断出一些故障信息,对设备进行提早维修,大型故障的发生率可大大降低,延长油品与机械的使用寿命。

相关研究表明[3]:被污染的润滑油会影响机械设备15%~20%的工作效率,增加机械设备的故障率,减少设备使用寿命。油液智能污染监控系统可以实时监测在用油液污染情况,同时对其进行油液自动净化。所以,通过在线监测油液并及时过滤净化,对机械设备的安全运行具有重要意义。

1 研究内容

在机械设备正常运行的状态下,针对油液的理化参数指标,油液在线监测系统依据内置的传感器进行实时监测,通过专家诊断模块对参数改变的趋势来预判机械设备的实时工作状态,甚至可以精准预测设备的异常零件,为视情维护提供决策依据,规避较大事故发生。

同时油液自动净化模块主要是通过滤油机对油液进行过滤净化,在检测到油液的指标超过设置的正常值时,能够启动该装置对油液进行自动净化,使油液能够恢复到原有水平。因此设备智能污染控制系统及诊断技术研究及开发应用具有重要的现实意义。

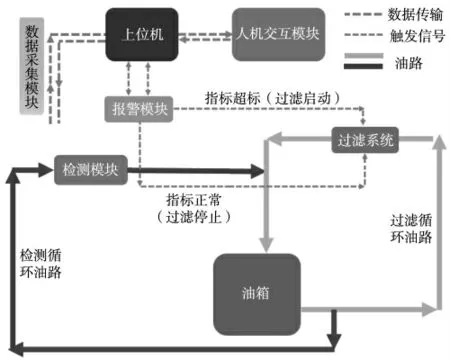

根据装置要实现的两个目标:可在线监测油液质量,及时发现故障,同时实现油液智能过滤控制。结合现场设备润滑系统和用油,初步规划设计智能污染控制系统整体结构,其工作原理如图1 所示。

图1 智能污染控制系统结构原理

2 开发系统

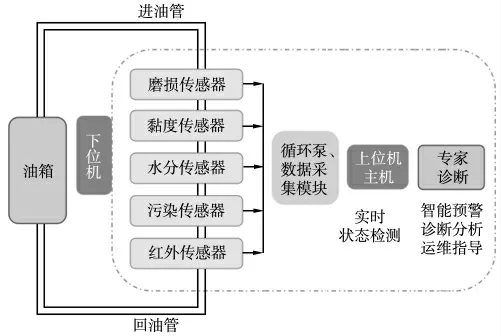

润滑磨损多参数集成在线监测系统采用一体化设计方法、系统集成传感器、采集模块、控制模块、数据传输模块、报警模块于一体,稳定可靠。集成式在线监测系统如图2 所示。

图2 集成式在线监测系统

2.1 系统集成传感器原理及作用

(1)磨损颗粒传感器。磨损颗粒传感器利用电磁感应原理,传感器元件内有3 个内部线圈,2 个外部线圈反向绕制。

(2)水分传感器。传统介电常数测量存在缺陷,所以应用创新的薄膜电容探测技术,在修正过程中引入温度补偿算法。测试指标参数为水活性,单位是aw。

(3)污染颗粒计数传感器。对于油液的污染程度,一般监测的指标是污染度与机械杂质,通过光纤探测与激光技术,实时反映油液的状态。

(4)黏度传感器。黏度是一个重要的物理参数指标,用于评估流体抵抗流动能力。机械设备中的在用油液会根据设备的运行状态而改变,时间、温度、污染程度都是重要的影响因素;甚至错误加入不同牌号的油品同样会引起黏度的改变。作为判断油膜生成情况的重要参数,现场需要引入监测黏度变化的传感器。

2.2 数据釆集板块

该板块主要功能包括数据信息的采集处理、储存方式、显示通信以及分析诊断。通过传感器可以采集现场实时油液状态,釆集的原始信号经过算法处理,转换成特征值数据,在界面上直观呈现油液信息,随后数据信号处理与分析会录入到数据库系统中,并整合到故障诊断功能模块,用于故障诊断分析。

2.3 数据库系统管理模块

数据库模块主要用来实现对该在线监测系统中所有数据进行操作、管理、维护、存储、查询以及某些界限值的改动,这些数据包括监测装置所釆集的各种特征参数信号值、诊断知识库等[4]。根据实际安装情况,数据库可以分为两部分:①对数据采取釆集设置、数字滤波、特征值判据等方法,将油液指标参数储存在数据库,读取参数可以在系统初始化期间;②设备处于正常运转状态时,按照一定规则储存相关特征参数,当设备发生故障时自动将原始数据和特征参数进行储存。

3 实际应用

3.1 安装

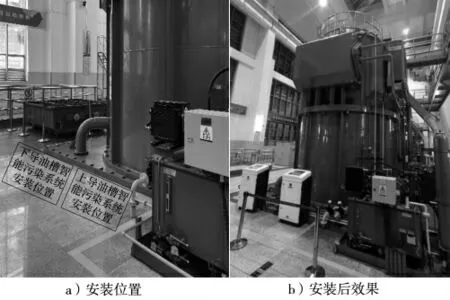

智能污染监控系统安装在水泵上导/下导油槽,两台设备平行于原有油箱。水泵上导/下导油槽智能污染监控系统设备安装位置如图3 所示。

图3 水泵上导/下导油槽智能污染监控系统设备

3.2 预警系统软件

针对设备油液监测的数据特点、监测装置硬件构成和监测预警需求,面向装置集成的终端一体,定制开发油液在线监测终端软件系统,通过将终端一体机与采集模块,实时采集油液监测数据、并实现数据的初步预警分析、一定时期的历史数据监测分析统计,将采集到的数据信号通过不同方式展示,该软件系统包括数据实时监测、趋势分析、历史报表、报警日志、参数设置等展示功能,现场及后台人员可通过监测数据趋势、历史报告、报警情况来对监测设备进行检修。软件主要功能界面如图4 所示。

图4 主要功能界面

(1)实时监测。油液监测界面主要由3部分组成:设备监控模块、实时数据显示模块和实时曲线显示模块,系统主界面如图4a)所示。

(2)趋势分析。左侧导航栏选择趋势分析切换到趋势分析界面。趋势分析包括黏度、水分、温度、介电常数、磨损等级指标选项的曲线查询,油品趋势分析如图4b)所示:①当日曲线:显示当天的数据曲线趋势情况;②3 日曲线:显示最近3 天的数据曲线趋势情况;③月曲线:显示本月的数据曲线趋势情况。

(3)数据查询。在数据查询中可以查询油液中的黏度、水分、磨损等多个参数的历史报表数据,查询结果将会以表格形式显示在界面中;点击查询方式旁边的按钮完成查询操作;当日报表:可以查询当天的历史报表;当月报表:可以查询当月的历史报表;3 月报表:可以查询前3 个月的历史报表;报表导出:将当前查询的结果导出为csv 文件,位置为/sd/report.csv 可以拔下SD卡进行读取,也可以使用tftp 读取一体屏的导出结果。油品报表查询如图4c)所示。

数据量较大时,查询操作可能需要一些时间,点击查询后需要稍做等待。除此之外,此外也可以直接将SD 卡中的数据库复制出来,读取数据库中的历史数据。

(4)报警日志。报警日志分为实时报警和历史报警两大部分,如果当前有报警信息,实时报警将会实时显示当前系统指标产生的报警的详细信息。报警复位:取消报警指示灯的报警状态。查询所有报警:会在历史报警栏显示所有报警信息。报警日志界面如图4d)所示。

(5)参数设置。报警值的设置一般由出厂调试时设置,后续不能随意改动;泵驱动器:为驱动泵转动的驱动器型号,在出厂前的调试中已经设置完成,一般不能随意改动;泵速度调节:可以手动调整泵的启停和速度,一般用于调试试验;报警模块:可以手动开关报警灯,一般用于测试报警灯是否能正常工作。参数设置界面如图4e)所示。

4 结束语

项目研究开发的“基于润滑磨损多参数的油液在线监测系统”,能够完成对设备在用油的水分、黏度、污染度、磨损等多信息的集成检测,可以对系统的油液指标参数、状态信息进行展示与处理,对设备润滑磨损状态进行诊断。并创新性的结合油液自动净化模块,在检测到油液的指标超过设置的正常值时,能够启动该装置对油液进行自动净化,并重点解决在用油气泡与负压的影响。该项目的成功实践可及时发现设备润滑与磨损安全故障隐患,指导设备的润滑管理和视情维修,规避重大事故的产生,从而降低维修成本,为企业带来客观的经济效益与实际应用价值。