天然气压缩机滤芯堵塞问题分析与诊断

毛文江

(广州机械科学研究院有限公司设备润滑与检测研究所,广东广州 510000)

0 引言

作为气体压缩和运输的重要设备,天然气压缩机已经被广泛应用在煤气或石油气的输送[1]。为了达到高效产出气的目的,一般采用增压方式对中央处理厂和增压站的气体进行增压,但因现场工况和气质经常发生变化、管道内存在腐蚀的情况和设备维修维护等原因,气体经过压缩机后常含有杂质,如液滴或粉尘等。管道内存在的杂质会引起阀门、管道内壁和仪表的堵塞磨蚀,容易进一步带来安全隐患,所以需要在压缩机出口处放置滤芯用于去除亚微米或微米级的颗粒。但滤芯在工作中也会出现故障,影响过滤效率。由于滤芯直接接触的介质是润滑油,所以采用油液分析技术分析滤芯的相关故障[2]。油液分析技术是通过分析机械设备的在用润滑油的性能变化和携带的磨损磨粒,获取设备润滑和磨损状态的信息,评价设备工况和预测故障,并确定故障原因及类型的技术。

本文针对天然气压缩机在使用过程中滤芯堵塞的问题,采用油液分析技术,从滤芯及其浸出物的外观、光谱元素分析、电镜扫描能谱分析3 个维度,制定详细的检测流程,对故障进行分析与诊断。

1 故障滤芯检测

某天然气压缩机在使用过程中,滤芯表面发黑,出现堵塞现象,且覆盖黏着物,现场拆卸后送检,准备从外观、滤芯中残留油样、滤芯拆解后浸出液与杂质等维度进行检测分析。

1.1 滤芯外观

故障滤芯长约50 cm,直径约10 cm,外观呈黑色,表面附着少许油样(图1)。

图1 故障滤芯外观

1.2 滤芯拆解前处理

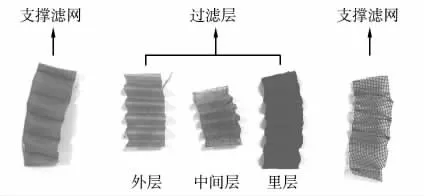

该滤芯的工作面积较大,故仅剪取部分滤芯样本进行检测。将剪取的滤芯残片进行拆解,展开后可以发现滤芯工作层为5层结构(图2):①支撑滤网为金属,最外侧与最内侧各有1 层,起固定作用,属于大孔径层;②中间3 层为一个连接紧密的过滤层,起过滤作用,由2 层孔径疏松的纤维滤纸和内侧1 层孔径致密的纤维滤纸组成。过滤层中,由外侧到内侧颜色逐步加深,表明孔径逐步减小,过滤性能逐步提高。

图2 滤芯拆解

制定检测方案如图3 所示,剪取5 褶、宽2.5 cm 的滤芯过滤层残片2 份:①将剪取的第1 份滤芯残片加入50 mL 汽油超声浸泡15 min,对滤芯浸出液采用滤膜试验的方法提取出颗粒,进行滤膜光学显微分析;②将剪取的第2 份滤芯残片的过滤层直接进行光学显微分析。

图3 检测方案

1.3 残留油样光谱元素检测

滤芯中存有部分油液,提取出这部分油液进行光谱元素分析(图4)。光谱元素可以检测油品中各种元素的含量,主要包含磨损金属元素、添加剂元素、污染元素三大类:常见的磨损金属元素有Fe、Cu 等,常见的添加剂元素包括Ca、Zn、P 等,常见的污染元素有Si、Na 等。

图4 滤芯提取油液分析

采用ICP 光谱仪对提取的油样进行测试,设备型号为Leeman Prodigy 7。为进一步确认压缩机所用磷酸酯抗燃油中是否存在污染,需检测矿物油含量,测定方法为DL/T 1979—2019《电力用磷酸酯抗燃油中矿物油含量测定法》。

1.4 SEM-EDS 检测

采用扫描电镜(SEM)对故障滤芯和从浸出液中提取的颗粒进行表征,可以评估颗粒的外观形貌、类型尺寸,来综合判断滤芯堵塞原因。扫描电镜的设备型号为ZEISS EVO 18,能谱仪(EDS)的设备型号为Bruker XFlash630M,作用是对颗粒表面元素分布进行分析。

2 结果与讨论

2.1 外观分析

故障滤芯外观呈黑色,质地较黏着,初步判断为在使用过程中,由油品劣化产生的油泥颗粒聚集导致,需进一步分析。

2.2 滤芯光学显微分析

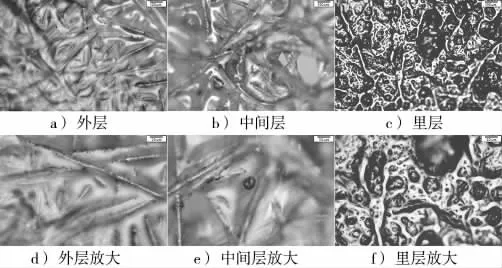

滤芯过滤层的光学显微分析如图5 所示:①外层和中间层由于孔径稍大,并没有积累过多杂质颗粒,只存在个别黑色油泥颗粒;②里层颜色较深,滤纸上累积较厚的黑色油泥沉积物,推断滤芯堵塞的原因是里层滤纸上大量的油泥颗粒积累所致。

图5 滤芯过滤层的3 层结构(光学显微)

2.3 残留油样光谱元素分析

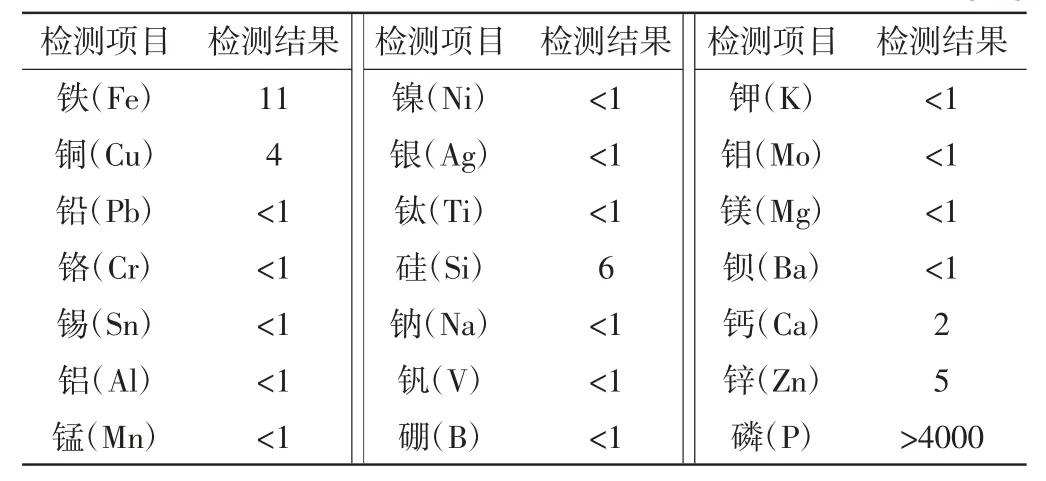

对滤芯中提取的油样进行光谱元素分析检测,按ASTM D5185-18《用电感耦合等离子体原子发射光谱法(ICP-AES)测定用过的和未用过的润滑油和基础油的多元素测定方法》执行(表1)。光谱元素分析结果表明,滤芯中残留油样的Fe 含量较高,意味着设备中钢质部件可能存在异常磨损情况;Cu 含量较高,代表设备中铜合金存在磨损;Si 的存在证明系统中可能引入了粉尘等外界污染物;由于残留油样是磷酸酯抗燃油,所以P 含量较高;油中还有Ca、Zn,来自于添加剂。

表1 残留油样元素分析结果 mg/kg

2.4 光学显微分析

光学显微分析是指在光学显微镜下,对滤膜上的物质进行观察与分析,判断颗粒尺寸类型(图6)。分析结果表明,滤芯中的主要成分为大量油泥和个别钢颗粒,图中所观察到的纤维来源于滤芯本身材料。

图6 滤芯浸出液滤膜(光学显微)

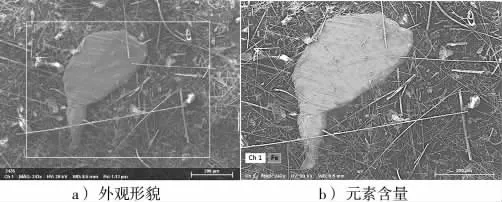

2.5 SEM-EDS 分析

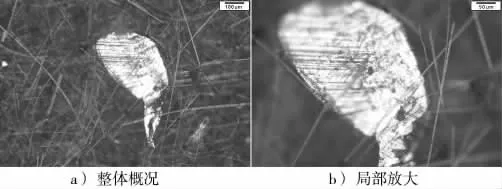

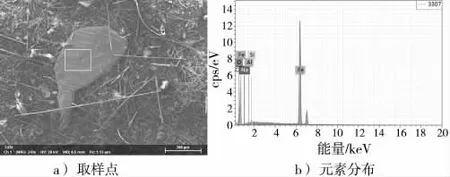

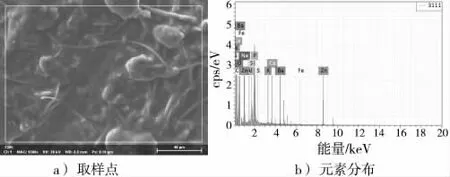

对滤芯中颗粒进行SEM-EDS 分析,扫描电镜能谱分析结果表明,初步判断滤芯提取的颗粒主要是钢质颗粒、油泥颗粒和滤芯纤维(图7)。对钢质颗粒和油泥颗粒进行点扫,按GB/T 17359—2012《微束分析能谱法定量分析》执行(图8、图9、表2)。结果表明:

表2 残留油样元素分析结果(质量分数) %

图7 面扫元素分布分析

图8 钢质颗粒点扫元素分布分析

图9 油泥颗粒点扫元素分布分析

(1)钢质颗粒主要含有Fe、C、O 等元素,次要元素有Na、Si、Al 等元素。其中C、O 主要来源于抗燃油的氧化产物(C、O亦是滤芯纤维材料的主要成分之一);电镜图谱显示钢质颗粒呈薄片状,且尺寸较大,最长处可达200 μm 左右,主要金属元素为Fe,占比为88.32%,说明设备中钢质部件存在异常磨损;Na、Si、Al 可能来源于外界污染。

(2)油泥颗粒主要含有C、O、P 等元素,次要元素有Na、Si、Zn 等元素。其中C、O 主要来源于抗燃油的氧化产物(C、O 亦是滤芯纤维材料的主要成分之一),P 元素是磷酸酯抗燃油主要成分;Na、Si 可能来源于外界污染;Zn 元素可能来油品添加剂。电镜图谱显示油泥颗粒呈现凝聚状态,但数量较多、分布较广,是滤芯发生堵塞的重要原因。

根据设备使用情况,油泥发生的原因推断为设备异常高温,导致油温升高,加速了油品氧化,生成了大量油泥。

2.6 油品污染分析

根据现场描述,设备可能存在混入其他油品的可能,为进一步确认压缩机所用磷酸酯抗燃油中是否存在污染,需检测矿物油含量,测定方法为DL/T 1979—2019《电力用磷酸酯抗燃油中矿物油含量测定法》。

检测结果表明:对从滤芯中提取出的油样进行矿物油含量测定,矿物油含量为0.08%,低于DL/T 571—2014《电厂用磷酸酯抗燃油运行维护导则》中矿物油含量异常极限值(>4%)。

3 结论

(1)滤芯浸出液滤膜的光学显微图显示滤芯中存在个别大颗钢质颗粒及大量油泥颗粒。

(2)对滤芯过滤层的3 层结构进行光学显微分析,发现大量油泥主要存在于里层结构。

(3)对滤芯中的油样进行矿物油含量检测,矿物油含量为0.08%。

综合分析,该滤芯堵塞的主要原因是大量的油泥颗粒污染,矿物油含量远低于DL/T 571—2014《电厂用磷酸酯抗燃油运行维护导则》的矿物油含量异常极限值(>4%),判断油泥来源于矿物油污染的可能性较小。

油泥产生的原因可能为设备异常高温,导致油温升高,加速了油品氧化,生成了大量油泥。