汽车双质量飞轮信号轮焊接定位夹具的研究

石 磊,张贵辉,高树民,陈 闯,李 健,马俊明,张晓梅

(吉林大华机械制造有限公司,吉林 长春 130000)

双质量飞轮是20世纪80年代在汽车上出现的新配置,与单质量飞轮相比不仅可以有效衰减汽车发动机传递到变速器中的扭振,而且可以降低整车传动系统的固有频率,使共振转速限制在怠速转速以下,进一步改善整车的NVH性能[1-8]。在此基础上,集成信号轮结构的双质量飞轮还可以向转速传感器传递信号,使发动机控制单元(ECU)控制发动机燃油喷射和点火时刻,还具有检测发动机转速的作用。

某车辆匹配四缸发动机与CVT变速器,搭载集成信号轮结构的双质量飞轮曾出现在高转速条件下的转速与转矩波动问题。通过排查发现,信号轮凸齿齿顶与转速传感器径向间隙波动(即间隙存在>1.5 mm情况)是其中一个主要原因,反映在双质量飞轮中的信号轮凸齿齿顶径向跳动过大(产品使用要求为不超过0.5 mm,而在故障件中信号轮焊接后凸齿外径极差为0.53 mm,径向跳动达到了0.69 mm)。在产品再次加工过程中,信号轮凸齿外径均发生了不同程度的径向变形[9-10],径向跳动超差比例更是达到了80%。

本文对信号轮焊接定位夹具的定位模式与结构进行了研究,明确了此问题的改善方向。

1 集成信号轮结构的双质量飞轮

本文研究的双质量飞轮特点主要是信号轮需布置在初级飞轮后壳体朝向变速器一侧的平面上并加以焊点固定(见图1),保证其凸齿相位角与径向跳动的使用要求。但由于信号轮与后壳体无相关定位结构,故信号轮的相位与径向位置需依靠装配焊接定位夹具保证。当装配夹具不适用时,在双质量飞轮中焊接的信号轮位置将无法满足图样要求,影响产品的加工与制造。

图1 双质量飞轮三维结构图

2 信号轮焊接定位夹具的研究与分析

为进一步确定信号轮焊接定位夹具合理的定位模式与结构,本文利用生产现场的信号轮装配焊接试验平台,验证夹具在不同的定位模式与结构下对信号轮焊接后径向变形与跳动的影响趋势。夹具对于信号轮相位角的定位,只需利用曲轴侧定位销与信号轮(去二齿处)定位块即可完成,本文不重点研究。信号轮定位模式主要有六瓣内撑式涨紧与三瓣环抱式夹紧2种,在六瓣内撑式涨紧模式下分为可伸缩涨瓣结构与刚性涨瓣结构,在三瓣环抱式夹紧模式下可设置夹瓣不同的抱夹弧度。

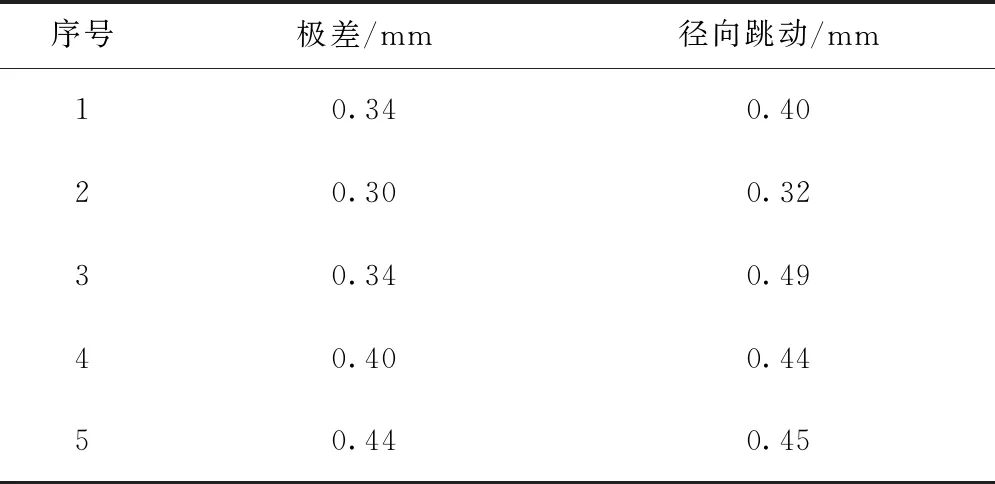

基于试验对照要求,试验前测量出同批次信号轮凸齿外径的极差与径向跳动数据(见表1)。

表1 单件信号轮的相关参数

2.1 六瓣内撑式涨紧模式夹具的研究分析

图2所示为六瓣内撑式涨紧模式夹具涨紧信号轮工艺图,由于信号轮内径6处焊点(高5.5 mm,长30 mm)的存在,信号轮定位涨瓣弧度(共6个,每个约20°,中间空隙作为焊枪的可工作行程)较小。为了分析六瓣内撑式涨紧模式夹具对信号轮焊接后径向变形与跳动的影响,现保持焊点的焊接参数及温度不变,分别试验夹具的可伸缩涨瓣定位结构与刚性涨瓣定位结构。

图2 六瓣内撑式涨紧信号轮工艺图

2.1.1 可伸缩涨瓣定位结构夹具的效果评价

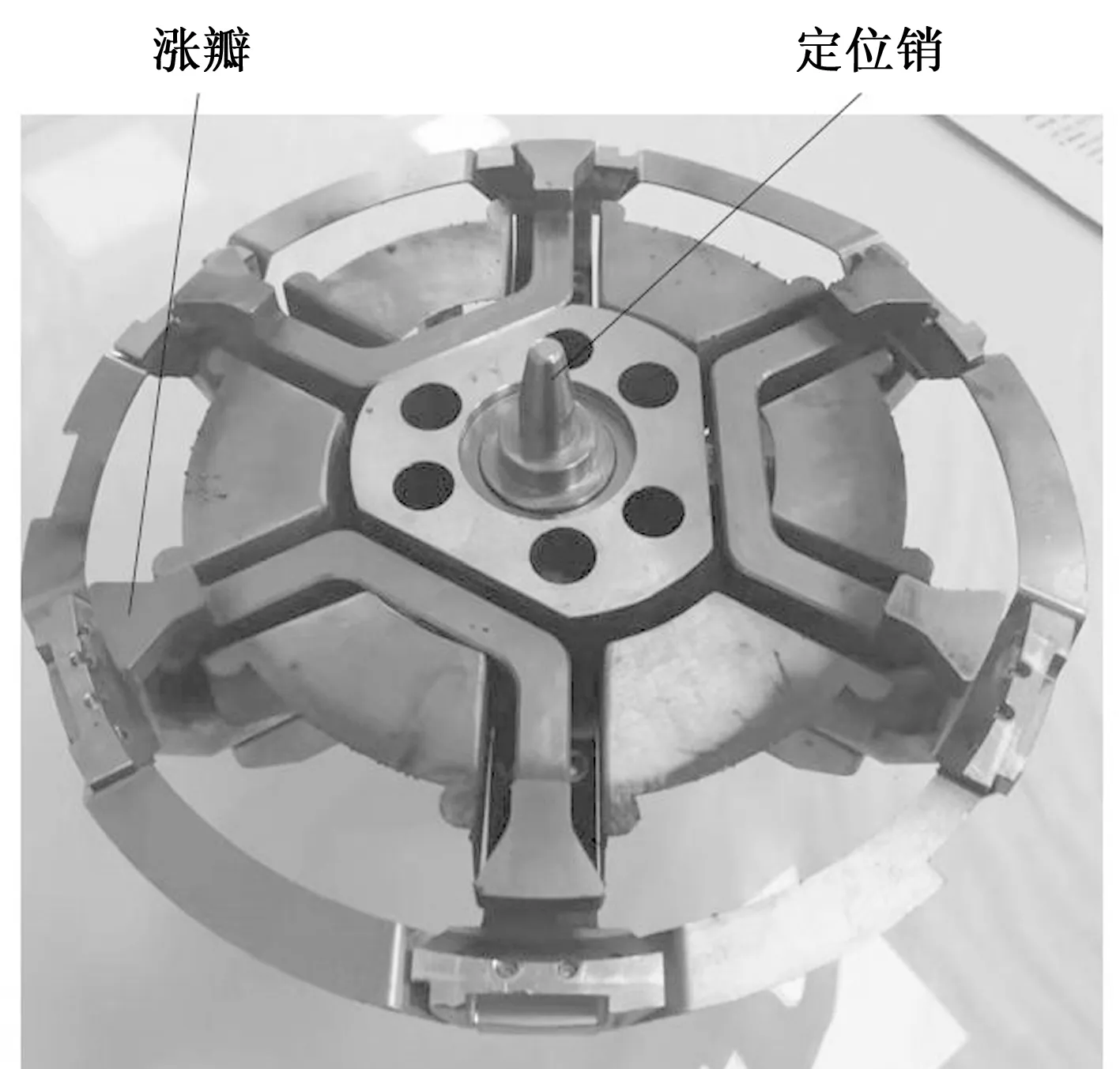

在可伸缩涨瓣定位结构(见图3)中,其定位销具有锥形导向结构,当定位销受到垂直方向的压力时,6处涨瓣可同时通过内部的连杆机构实现径向方向的伸长(失去压力时,涨瓣收缩),涨紧信号轮内径,实现信号轮的空间定位。

图3 可伸缩涨瓣定位夹具

利用该夹具测出信号轮焊接后凸齿外径的极差与径向跳动数据见表2。其凸齿外径极差超出表1数据0.11~0.26 mm,可以得出信号轮受焊接热量影响发生了较大的径向变形,说明该结构夹具无法阻止信号轮受焊接热量影响产生的变形趋势。另外,受变形影响其径向跳动也无法满足产品的使用要求。

表2 信号轮焊接数据

2.1.2 刚性涨瓣定位结构夹具的效果评价

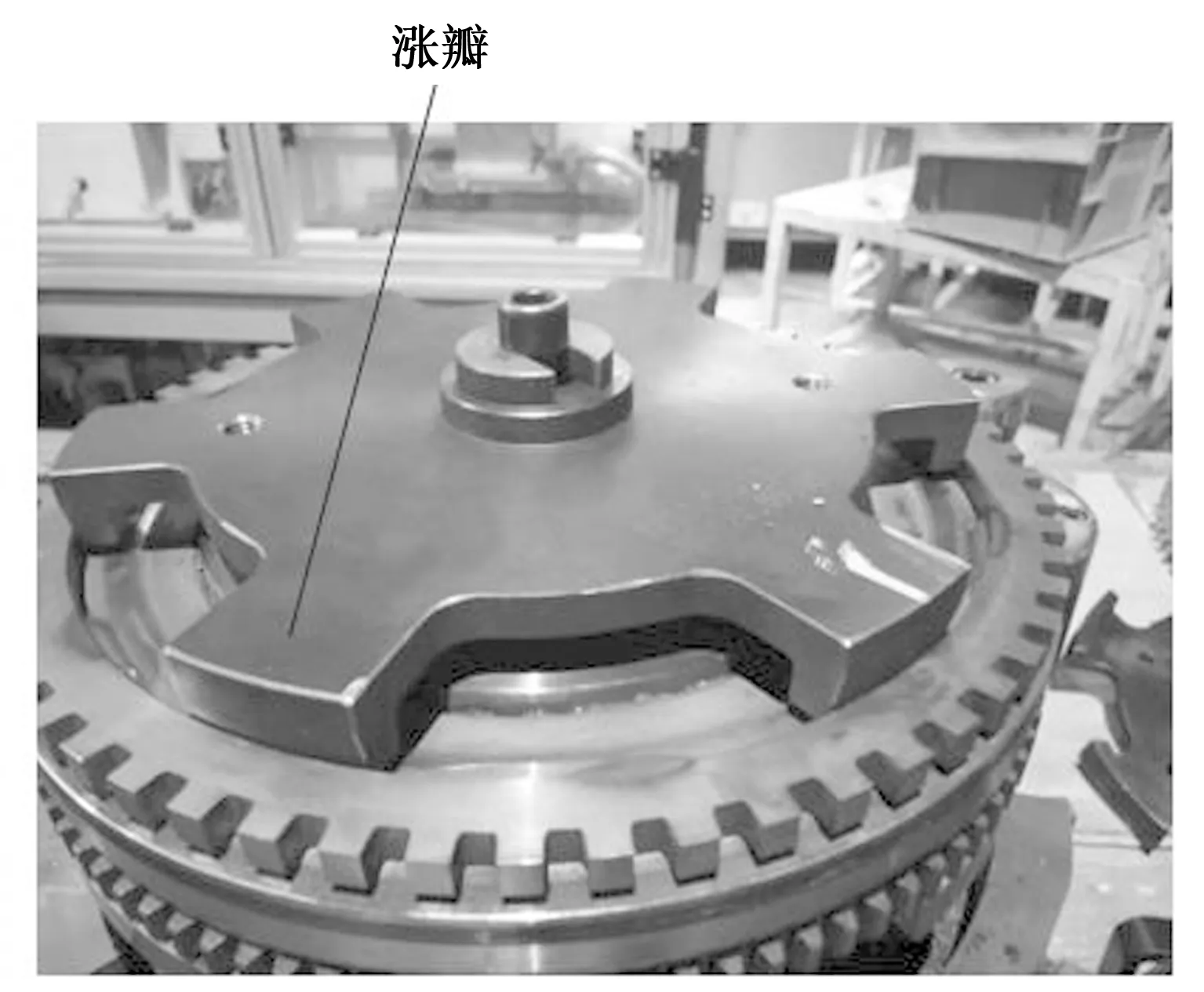

在刚性涨瓣定位结构(见图4)中,涨瓣圆周具有锥形面,可在垂直压力的作用下刚性涨紧信号轮内径,实现信号轮的空间定位。

图4 刚性涨瓣定位夹具

利用该夹具测出信号轮焊接后凸齿外径的极差与径向跳动数据(见表3)。其凸齿外径极差超出表1数据0.13~0.29 mm,可以得出信号轮受焊接热量影响同样发生了较大的径向变形,说明该结构夹具也无法阻止信号轮受焊接热量影响产生的变形趋势。另外,受变形影响其径向跳动也无法满足产品的使用要求。

表3 信号轮焊接数据

2.2 三瓣环抱式夹紧模式夹具的研究分析

图5所示为三瓣环抱式夹紧模式夹具夹紧信号工艺图。由于信号轮凸齿外径处定位块(凸齿相位定位)的存在,3处(均布)夹瓣无法360°抱紧信号轮,因为夹瓣间需留出空隙容纳定位块部件。为了分析三瓣环抱式夹紧模式夹具对信号轮焊接后的径向变形与跳动影响,同时与内撑式涨紧模式夹具形成鲜明对比,现保持焊点的焊接参数及温度不变,分别试验小角度(58°)夹瓣与大角度(103°)夹瓣结构,其中3处夹瓣通过气缸操作实现夹紧与放松。

图5 三瓣环抱式夹紧信号轮工艺图

2.2.1 小角度夹瓣结构夹具的效果评价

利用该夹具(见图6)测出信号轮焊接后凸齿外径的极差与径向跳动数据(见表4)。其凸齿外径极差超出表1数据0.13~0.27 mm,可以得出信号轮受焊接热量影响同样发生了较大的径向变形,说明该结构夹具也无法阻止信号轮受焊接热量影响产生的变形趋势。另外,其径向跳动虽然满足了产品的使用要求,但由于过于接近0.5 mm跳动,故不适用于产品的批量生产过程。

图6 小角度夹瓣结构夹具

表4 信号轮焊接数据

2.2.2 大角度夹瓣结构夹具的效果评价

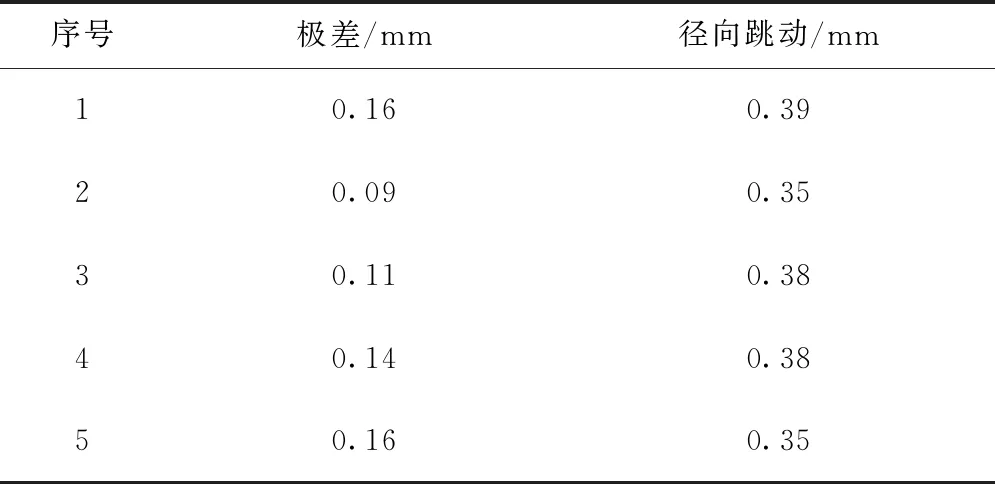

利用该夹具(见图7)测出信号轮焊接后凸齿外径的极差与径向跳动数据(见表5)。其凸齿外径极差与表1相比基本无明显变化,说明该结构夹具可以阻止信号轮受焊接热量影响产生的变形趋势,其径向跳动数据最大为0.39 mm,远小于0.5 mm,故满足产品的使用要求,也适用于产品的批量生产过程。

图7 大角度夹瓣结构夹具

表5 信号轮焊接数据

3 结语

本文针对集成信号轮结构的双质量飞轮基于信号轮装配焊接试验平台进行了试验论证,分析了不同定位模式与结构下的信号轮焊接定位夹具对信号轮焊接后的凸齿外径变形量与径向跳动的影响。根据上述分析结果确定了信号轮焊接定位夹具的工作模式与结构设计方向,具体结论如下。

1)在此类产品上,信号轮焊接后凸齿的径向变形和跳动与定位夹具的工作模式及结构有关,其六瓣内撑式涨紧模式夹具不仅无法阻止信号轮受焊接热量影响产生的变形趋势,而且受变形影响其径向跳动也进行了叠加放大,使其产品的制造与加工无法满足车辆的使用要求。

2)三瓣环抱式夹紧模式夹具满足此类产品的焊接定位需求,但三处夹瓣应根据空间扩大抱夹弧度,可以有效阻止信号轮受焊接热量影响而发生的径向变形趋势,达到信号轮焊接后凸齿径向跳动的使用要求。

通过本文的研究,明确了一种集成信号轮结构的双质量飞轮装配夹具的设计方向,为解决该类问题提供了一定的参考。