高强度缸套加工工艺研究

张之涛,王保民,李胜利,洪彦奎,梁 望,颜书华

(河北华北柴油机有限责任公司,河北 石家庄 050081)

随着高功率密度发动机技术的快速发展,柴油机的平均有效压力和发动机转速不断提高。目前柴油机爆压可达到25 MPa以上,这使气缸套的工况更加恶劣。这就要求高强度的材料来适应柴油机技术的发展。同时,为保证气缸套内孔表面具有较高的耐磨性、抗蚀性和抗热疲劳强度等综合优良性能,气缸套内孔尺寸及形位精度要求越来越严格,而且对其内表面物理组织、微观结构要求也更为苛刻[1]。

1 高强度铸铁材料

缸套材料一般选用含磷铸铁、含硼铸铁、含铌铸铁等耐磨材料,其铸造工艺广泛采用离心铸造法,便于获得珠光体+硬质相的耐磨组织,其基体硬度普遍在200 HBW,硬质相硬度达到800~1 200 HV。加铌元素高强度铸铁,由于金像组织的特点,其基体硬度约为300 HBW。根据铸铁中析出高硬度的第三相提高耐磨性原理,在铸铁化学成分中加入铌,当铌含量达0.4%左右时,在基体组织中可析出铌碳氮化合物,显微硬度为2 000 HV,均布于珠光体基体上,当其直径为3~7 μm时,具有最佳的耐磨性[2-4]。

加铌元素铸铁缸套摩擦因数比硼铸铁及片状珠光体低,铌碳氮化合物颗粒小,硬度高,均布于滑动面,润滑性能好。因而,耐磨性、抗咬合性均比硼铸铁优越。铸铁中加入铌,抗拉强度大于400 MPa,切削性能不好。同时其加工精度普遍要求达到IT6级精度,如何改善加工效率和提高加工精度是高强度缸套加工面临的一个难题。

2 加工方案

2.1 缸套技术要求

某气缸套毛坯为含铬、钼、铌、锡等化学成分的高强度铸铁缸套,其材料特性:抗拉强度σb≥400 MPa,硬度≥280 HBW,壁厚最薄处仅5 mm,内孔表面粗糙度≤Rz6 μm,圆柱度为0.02 mm,外圆尺寸为φ170f6。由此可见,该零件不仅材料强度、硬度很高,切削加工性能很差,而且结构设计壁厚很薄,属于典型的薄壁弱刚性零件,极易产生加工变形[5-6]。最重要的是内孔表面粗糙度要求很高,采用传统的加工技术难以保证气缸套内孔表面的加工质量。

2.2 主要工艺流程

主要工艺流程如下:毛坯→粗车→半精镗内孔→精车端面、外圆→车密封槽→精镗内孔→精车止口、外圆→粗珩磨内孔→半精珩磨内孔→精珩磨内孔→清洗→入库。其中,精镗内孔为核心加工工序,后续珩磨内孔为网纹精整加工工序。

2.3 主要加工工序

2.3.1 镗孔

采用缸套外圆作加工定位基准,精镗孔后的尺寸和几何精度对最终工序(珩磨)的几何精度有决定性的影响。因为珩磨只能提高尺寸精度和降低表面粗糙度值,而对于形状位置的偏差则无法纠正。所以应尽量提高该工序的几何精度,以满足珩磨工序的要求。

精镗内孔工序采用高精度立式加工中心高速精镗内孔,以提高缸孔的加工精度和降低表面粗糙度值。设备具有高刚度、高强度、大功率,转速范围能满足切削速度为100~200 m/min立方氮化硼刀片的要求,加工余量为0.3~0.5 mm,保证尺寸加工精度在0.03 mm之内,内表面圆柱度为0.02 mm。

2.3.2 上、下外圆的精加工

缸套的上、下外圆在安装使用中主要起导向及密封冷却水作用。其加工精度高,尺寸精度为IT6级,上、下外圆对内表面中心线的同轴度为φ0.05 mm,所以外圆面的加工应特别注意,采用数控车床精车外圆。

2.3.3 内孔珩磨

内孔预珩磨直接影响到后续内孔平顶珩磨加工,是将珩磨的时间减少到最低程度的一道重要工序,同时,将为平顶珩磨内孔获得理想的技术参数做好几何形态的基础准备。

平顶珩磨缸套工作面是主加工,其工艺过程由切削和挤压表面复合加工构成。平顶珩磨是在粗珩磨、半精珩磨之后增加的一次超精珩磨,目的是磨去粗珩磨和半精珩磨之后的缸孔表面波峰峰顶的一部分。平顶珩磨是和精珩磨合在一个珩磨头上,即精珩和平顶珩磨由一个珩磨头完成,以保证珩磨质量。工艺方案是同一珩磨头上采用双膨胀系统,一个机械膨胀系统和一个液压膨胀系统[7-9]。

珩磨余量控制在0.03~0.05 mm,抛光余量为0.005 mm。有利于内孔表面圆柱度达到0.02 mm,砂条长度应为缸套内孔长度的1/3,使用对称油石的珩磨头。

3 精镗内孔试验研究

3.1 试验思路

切削加工表面的几何公差和表面粗糙度对缸套的使用有重要影响,而加工过程中的工艺参数又是影响几何公差和表面粗糙度的主要因素。通过分析刀具参数和切削参数对表面粗糙度的影响规律,确定影响表面粗糙度的主要因素,为合理匹配切削加工工艺参数提供理论依据。

3.2 试验方案

本试验在立式加工中心TK5680上进行,配置专用镗床夹具。

3.2.1 刀具参数和刀片材质对内孔粗糙度的影响

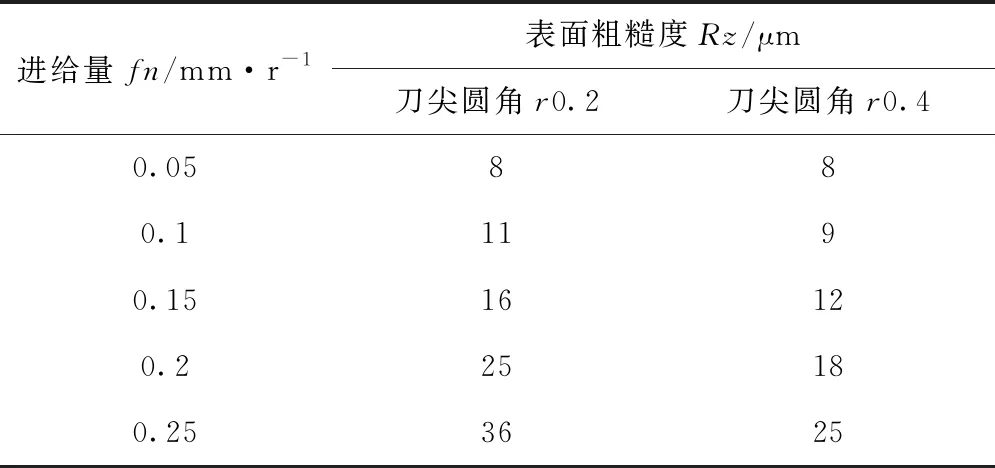

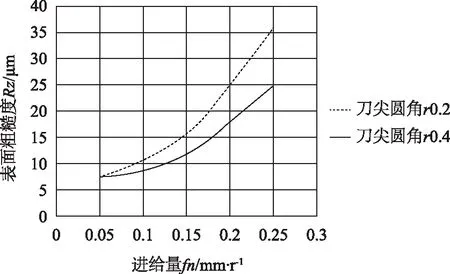

工艺试验刀尖圆角半径(试验数据见表1和图1)、刀片材质(试验数据见表2和图2)对内孔粗糙度的影响。试验结论:刀尖圆角半径越大,表面粗糙度值越低,但切削力越大,易产生震纹;刀具前角大小决定着切削变形和刀具的锋利程度,前角大,切削变形和摩擦力减小,但前角太大,刀具强度减弱,刀具散热情况差,磨损加快,通过试验确定前角取5°;后角相似不再赘述,后角取7°;硬质合金刀和CBN(立方氮化硼)刀片相比,CBN刀片对降低铸铁件表面粗糙度值效果明显。

表1 刀尖圆角半径试验数据

图1 不同刀尖圆角半径、进给量对表面粗糙度的影响

表2 刀片材质试验数据

图2 不同刀片材质、进给量对表面粗糙度的影响

3.2.2 切削参数对表面粗糙度的影响

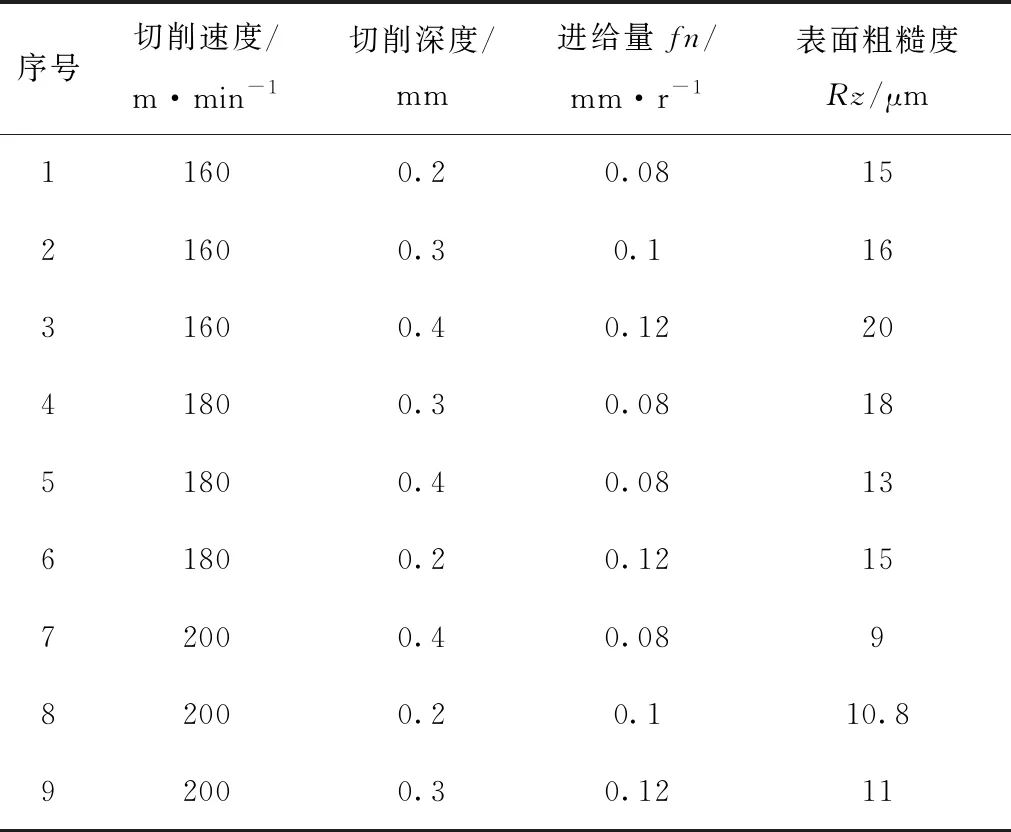

试验时刀具使用CBN刀片(刀尖圆角r0.4)。通过切削试验,确定了切削速度、切削深度和进给量对表面粗糙度的影响。试验数据见表3。

表3 切削参数试验数据

切削速度对表面粗糙度的影响如图3所示,随着切削速度的提高,内孔粗糙度呈先下降后升高趋势。当切削速度为180 m/min时,表面粗糙度Rz值明显减小,此时,随着切削速度的进一步增大,主轴精度下降,表面粗糙度值略有增大。

图3 切削速度对表面粗糙度的影响

切削深度对表面粗糙度的影响如图4所示,一定范围内增加切削深度对表面粗糙度的影响不大,即在铣削力稳定的加工过程中,表面粗糙度变化幅度较小。若继续增大切削深度,则会导致切削力幅值波动加大,引起工件、刀具变形,造成表面粗糙度显著变化。

图4 切削深度对表面粗糙度的影响

进给量对表面粗糙度的影响如图5所示,进给量在0.06~0.12 mm/r范围变化时,表面粗糙度值随着进给量的增大而逐渐增大,最后趋于平缓。当进给量为0.06 mm/r时,表面粗糙度最佳,当进给量在0.06~0.08 mm/r范围变化时,表面粗糙度变化不大。由此可知,当主轴转速一定时,增大进给量在提高生产效率的同时增大了残留面积的高度,造成表面粗糙度增大。

图5 进给量对表面粗糙度的影响

通过试验可知,CBN刀片切削时线速度达180 m/min时,表面粗糙度较好。因此镗φ150内孔时,主轴转速为380 r/min比较合适。切削线速度公式:

(1)

将各参数值带入式1可得:

(2)

可计算出n=382 r/min,取整为380 r/min。

经正交试验优化后,切削参数为主轴转速380 r/min,切削深度0.3 mm,进给量0.06 mm/r。

3.2.3 设备对内孔粗糙度和圆柱度的影响

试验时使用立式加工中心TK5680。立式加工中心加工零件的表面粗糙度和圆柱度较金刚镗床好。设备高转速、高刚度、高精度是保证内孔粗糙度和圆柱度的必要条件。

4 试验验证

4.1 加工表面粗糙度

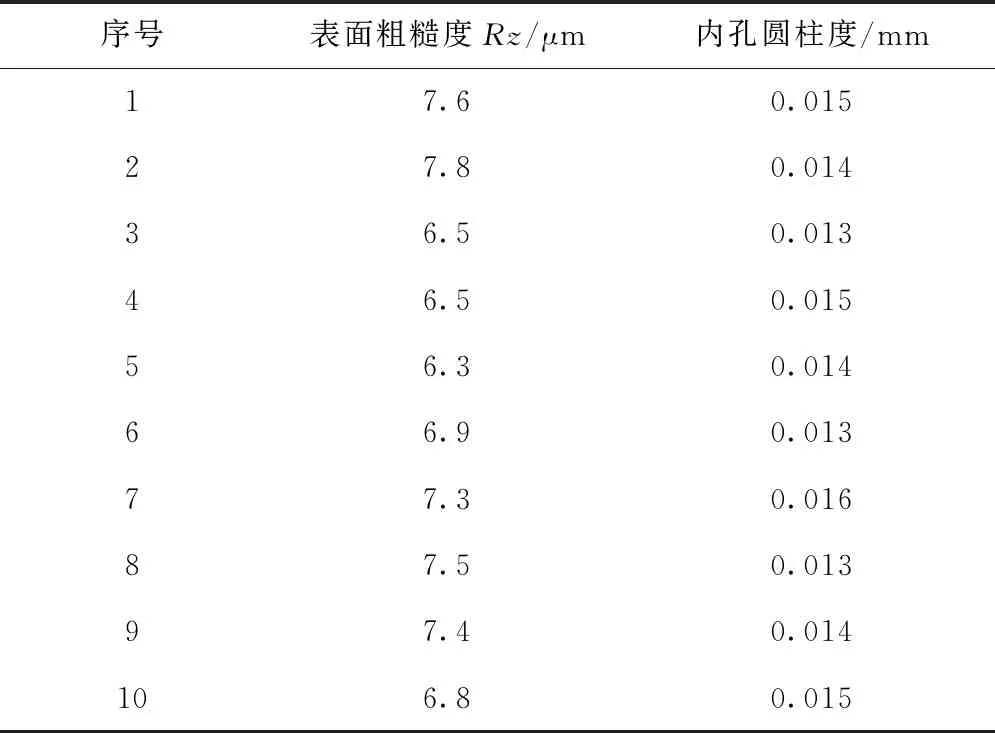

随机抽取的10件经精镗加工的气缸套内孔表面质量情况见表4。由表4中数据可知,表面粗糙度值均在Rz8 μm以下,与普通镗削加工一般所达到的表面粗糙度Rz12.5 μm相比,其效果相当好。

表4 精镗加工后气缸套内孔表面质量

4.2 气缸套表面磨损

气缸套表面的耐磨性是非常重要的技术指标,它影响发动机的工作性能。为验证按该工艺路线精镗后再平顶珩磨加工气缸套内孔的工作性能,在某型号柴油机上进行了500 h耐久性台架考核试验。试验结果证明:按该工艺加工后的气缸套内孔表面工作状况良好,磨损量非常小(经500 h考核试验后,平均磨损量仅为0.008 mm),没有发现划伤与异常磨损痕迹,无穴蚀情况,满足整机各项技术指标及可靠性要求。

5 结语

综上所述,通过科学制定工艺方案,优选切削刀具(材质、刀尖半径、前角、后角等),合理确定切削工艺参数(切削速度、切削深度、进给量等),可获得优越的高强度缸套加工表面。

基于CBN刀具的高强度铸铁缸套加工技术,可以明显提高缸套的加工精度和生产效率。平顶珩磨后的缸套可以提高缸套内孔的物理力学性能,改善零件表面的应力分布状态,大幅提高零件摩擦副的抗疲劳强度、耐磨性及耐腐蚀性。内燃机中活塞环和气缸套是一对重要的摩擦副,对发动机的动力性、可靠性和使用寿命有着极大的影响。在考虑缸套加工质量的同时,还必须考虑气缸套与活塞环的合理匹配。