基于二维码的零件智能检测系统的技术研究

刘 华,郭 辉,沈 勇,马艳萍

(中航飞机起落架有限责任公司,陕西 汉中 723000)

虽然我国制造业走过机械化、自动化、数字化等发展阶段,已经搭建起完整的制造业体系和制造业基础设施,具备了实现智能制造、推动全球产业链变革的可能性和基础实力,但是在产品检验与质量控制系统的数字化方面还相对滞后[1]。绝大多数制造业质量控制存在如下现状:产品检测数据大都是手工检测、手工录入;各个质量检测控制点的检测信息分散,不能实时汇总,实时性、可靠性与客观性差;未建立有效的数字化质量控制系统;质量管理的过程统计(SPC)难以发挥大数据作用;因检测原因尚不能形成有效的、封闭的数字化制造系统。目前,制造业生产车间自动信息化的问题正在逐渐上升,生产信息不再是孤立的存在,如何借助信息化手段,实现不同环节、不同类型检测系统的数据信息整合,以求质量管控的精准、快捷和可追溯,是当下制造业必须面对的抉择[2-5]。

1 智能检测系统的总体架构

智能检测系统利用设计、工艺、生产的相关系统数据,对进入生产流程中的产品进行ID标识(二维码)及检测规划,确定检测手段。对产品暂不具备数字化测量项目(如大长径深孔内尺寸)的手工检测录入;其余检测项目,利用已有通信接口(如RS232、USB等)的各种计量仪器、检测设备进行在线测量。所有数据按统一约定的格式存储,通过网络将检测结果保存到系统服务器中的数据库,实现同一ID(二维码)产品不同工序下的全测量信息记录[6-8]。智能检测系统架构和软件结构图如图1所示。

a) 软件的总体框架结构

2 检测系统软件设计

本系统主要是由信息数据库、工具库、软部件库以及人机交互界面(3库1面)组成。在Windows操作系统下,利用面向对象编程工具C++ Builder构建,系统后台数据库为SQL Server数据库管理系统(Data BaseSystem),前、后台信息通过ODBC技术实现信息交互。

2.1 开发工具

C++ Builder开发工具具有快速可视化开发环境,只需把控件(组件)的表拖到Form上,设置属性以及外观,可快速构建应用程序界面,其内置超过100个完全封装的Windows实用程序的完全可扩展(包括Active X控件完全支持)且可重复使用的控件可快速、高效地开发系统,实现C++编程语言与可视化编程环境的无暇链接。

2.2 SQL Sever

监控系统运行效率的高低不仅受系统本身的模块影响,还与DBS(数据库系统)设计的合理性有关。SQL Server 2016不仅建立于Windows操作系统基础之上,还能够让用户建立、维护及造访数据库(Data Base)和来自用户的全部对象。因此,数据库管理系统优选SQL Server 2016。

2.3 系统的运行环境

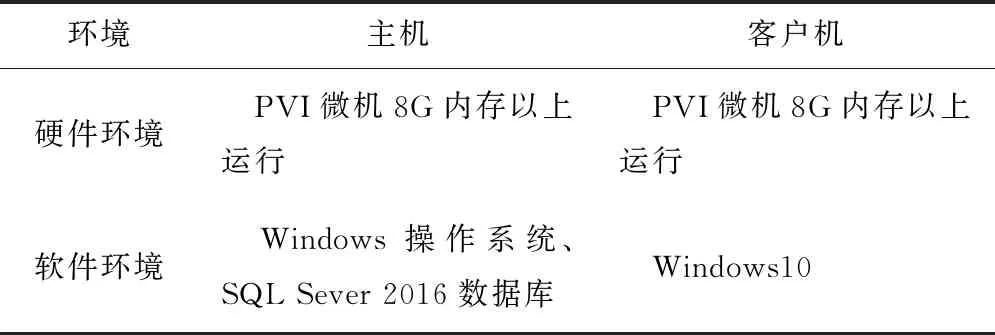

零件智能检测系统的运行环境见表1。

表1 系统的运行环境

数据库平台和C++ builder开发应用程序安装完毕后,需要用ODBC技术对数据库系统、监控系统等实施连接配置,其软件配置结构图如图2所示。

图2 系统软件配置图

系统使用前,应构建数据库与数据源联接关系,具体步骤如下。

1)从“控制面板”选项,访问“管理工具”→“数据源(ODBC)”。

2)点击“用户DSN”或“系统DSN”选项卡(任选一个皆可),随后点击“添加”,点击“SQL Server”,单击“完成”。

3)键入DSN名称,选择SQL所在服务器。

4)选择Windows用户验证,或数据库用户验证(这个需要输入账号、密码),点击下一步。

5)选择需要联接的数据库。

6)点击“完成”,查看“测试数据源”是否成功,若为“测试成功”,则成功完成配置,否则按步骤1~步骤5检测配置。

3 智能检测的功能实现

3.1 产品识别与数据采集

正式测量前系统应对产品进行身份识别,作为后期测量数据的ID。二维码具备存储信息量大、校正错误能力强、可靠性高、安全性能好的存储优点,因此被作为测量过程中数据交互的ID。产品身份识别主要利用生产设备或者其他设备读取产品二维码数据,并在该身份下进行相关的后续处理。本系统采用二维码识读设备(见图3a)读取产品二维码信息,识读设备选用基恩士的固定式二维码读取器。车间生产信息的数据采集主要有物料信息、加工时间、工位测量等方面,按类如图3b所示。

a) 固定式二维条码读取器

3.2 智能检测系统的功能介绍

智能检测系统通过图像处理手段,检测工件被测要素是否合格,主要有7个界面:主界面、图像处理界面、定位界面、运行界面、设置界面、测试界面和统计界面。

3.2.1 主界面

进入登录界面,输入正确账号、密码后,系统自动跳转相机主界面。该界面主要包含相机选择、调节速度、照片抓取、当前时间显示和视频流显示等5个部分,图4所示点击抓取照片,图像显示框会显示抓取的照片。通过拍摄效果对比,便于相机参数调整、采集节拍设置等。

a) 登录界面

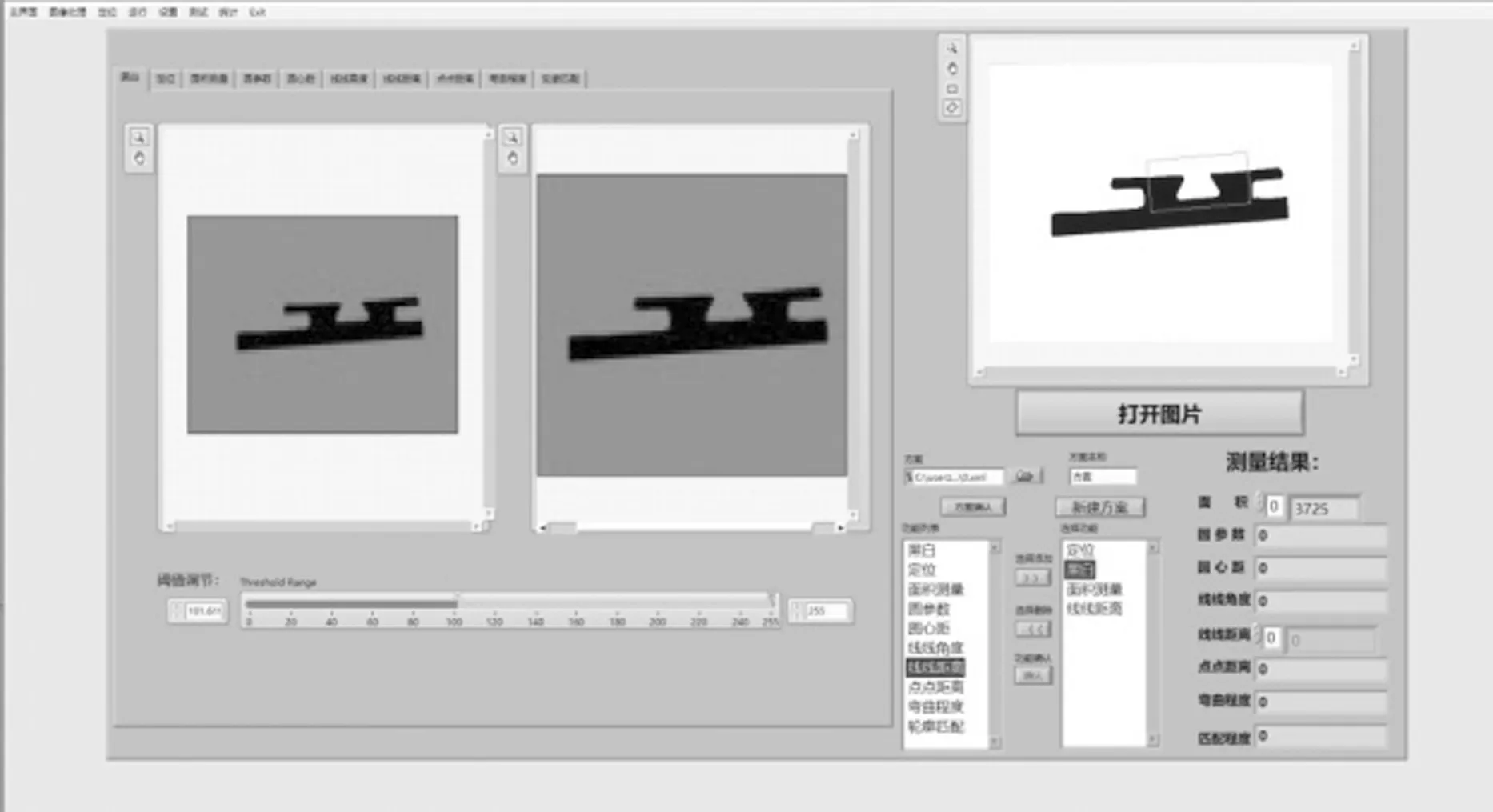

3.2.2 图像处理与测量界面

图像处理与测量界面主要包含10个方面,分别是定位、黑白操作、面积测量、圆参数测量、圆心距测量、线线角度测量、线线距离、点点距离、弯曲程度和轮廓匹配测量。当对测量工件(如齿轮)设置测量参数后,运行程序可对其表面缺陷进行测量,判断工件是否符合使用标准,是否为合格件,动态显示测量结果,并对测量结果进行记录和上传。

黑白操作实现彩色图像到黑白图像(灰度图像)的转换。当在图像显示框中看到零件在其中正常显示时,可点击点位按钮,确定相机的位置,采集模板图像,正式测量前需在模板图像中框选出模板ROI,调整ROI位置,建立测量坐标系,在批量检测功能中作为参照使用或位姿矫正。在系统自动运行时,零件抵达相机下方就会率先触发拍照,进行图像采集、图像灰度转换,并按模板ROI进行自动测量。若进行面积测量功能,可通过调整ROI选择出需要测量的区域面积,或通过Ctrl+鼠标左键新建更多的ROI,同时完成多个区域面积测量,测量的面积结果显示在左下方表格中(见图5a);若进行线线距离测量功能,通过调整ROI选择出需要测量的线线距离区域,同样也可以通过Ctrl+鼠标左键新建更多的ROI,并同时完成多个区域的线线距离测量,测量结果显示在左下方表格中(见图5b)。

a) 面积测量

3.2.3 定位与运行界面

定位界面是定位相机和吹气位置的界面,通过调整转盘机的转动,对工件的位置进行调整,达到相机和吹气位置的定位功能。运行界面是显示设备正常运行时的窗口,在该界面可以实时监控显示工件检测的结果图像、工件检测总数、良品数量以及合格率等[9]。

3.2.4 设置、检测与统计界面

设置界面(见图6)是实现吹气时间调整、上料状态改变、转盘机转速调整、气压控制和定位位置改变的界面,通过输入框的数字输入和滑块拖动实现设置功能。点击设置界面【吹气时间】的输入框,可以设置吹气时间;点击【上料控制】的上料开与上料关按钮,确定选择上料状态;拖动【转速】滑块,可实现伺服电动机转速调整;点击【气压控制】气压开与气压关按钮,可控制气压;点击【相机1】、【相机2】、【吹气1】、【吹气2】输入框可以设置定位脉冲的改变量。

图6 设置界面

测试界面是实现设备调试时,吹气测试功能、故障检测功能和伺服启停功能的界面,可通过点击状态按钮实现设备调试时所需要的测试功能。点击【吹气1开】按钮,下料吹气1吹气一次;点击【吹气2开】按钮,下料吹气2吹气一次;点击【伺服使能ON】按钮,伺服电动机开始转动;点击【伺服使能OFF】按钮,伺服电动机停止转动;点击【开始检测】按钮,实现气压故障、伺服故障、紧急停止、故障检测,当指示灯点亮时,代表出现故障[10]。统计界面是实现检测结果实时监控、存储的界面。

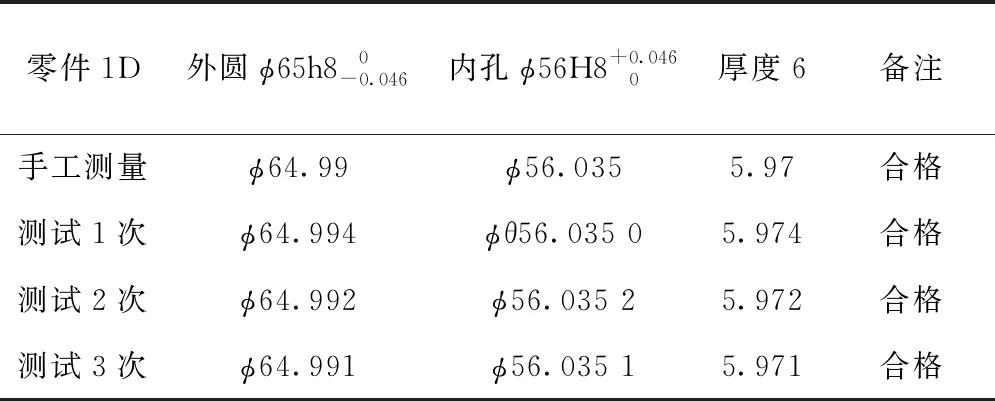

4 系统验证

为测试零件智能检测系统运行的稳健性,特选取一批垫片(20件)作为测试对象进行平台功能测试。首先,对垫片建立二维码路线片,将其周转至转盘机,启动智能检测系统,采用二维码读取器读取零件身份,利用CCD传感器进行图像采集处理、尺寸测量和数据保存。智能检测系统的设置和操作按功能实现的相关介绍配置。测试垫片的实际外圆、内孔、厚度值及某一ID垫片3次的测试结果(见表2)。对线上垫片反复调整不同位置进行10次测试,零件尺寸、检测工件总数、工件良品数和工件合格率与手工测量一致,且系统运行平稳,零件二维码质量信息查询便捷。

表2 实际尺寸及测量尺寸

5 结语

零件智能检测系统采用二维码技术,对在制品零件扫描和跟踪,监控收集生产过程中的生产数据,可准确了解生产现场情况。该系统的应用将人力、物力、财力有效分配,缩短了零件生产周期,为实现均衡生产提供了有力支持。对于小批量多品种的产品、关键零部件实现质量跟踪溯源,根据零件二维码对检验记录动态查询;智能检测系统可实时自动记录,显著减少人员的记录测量结果时间,提高工作效率;以实测数据为基准进行SPC统计分析,为产品品质提升、工艺改进提供支持。