五轴(3+2)加工中心坐标系转换与优化技术研究

张永智,郭 颖,孙建邦,董 冲,兰 凯,王 银,杜 亚

(西安现代控制技术研究所,陕西 西安 710065)

1 概述

本课题来源于西安现代控制技术研究所某项目驱动支架类零件的科研试制加工,该支架类零件主要结构为六面体,各个面均有加工要求,且各面之间的几何特征、位置精度要求较高。加工中存在如下难点:一是零件多个面的位置公差难以保证,多次找正中存在积累误差,达0.1~0.2 mm,加工精度受限于找正精度,达不到图样设计要求;二是每个零件在加工前由于多次找正,效率低,花费时间长,达20~30 min,且劳动操作重复性高;三是对于任意角度固定轴的钻孔及轮廓铣削也不能实现加工。目前对于该类零件的加工方法是:采用高精度五轴联动加工中心一次装夹完成多面的加工。由于本所五轴联动加工中心设备较少,现有的五轴(3+2)非联动加工中心又不具备该加工功能,因此急切需要对五轴非联动机床进行改造升级,使其满足加工要求。五轴(3+2)非联动加工中心设备的特点是:具有3个直线轴X、Y、Z和2个旋转轴B、C,虽然是五轴机床,但B、C轴旋转后各个坐标轴之间无相互依附关系,不具有五轴联动功能和Rtcp刀尖跟随功能,不能实现在同一坐标系下零件多个面的加工要求,需要分别设置坐标系,然后切换坐标系依次加工。为了提高加工精度,满足产品图样设计要求,挖掘设备加工潜能,提高设备利用率,更快捷地实现对产品的多面加工,现对该台五轴设备进行改造升级,所采取的方法是对坐标系转换与优化技术方面的研究[1]。

2 实施方案

研究分析机床结构和B、C轴的旋转关系,参考三维空间坐标的旋转算法,找出之间旋转的变量关系,编制相对应的宏程序,再应用NX自动编程软件在同一坐标系下编制所有面的加工程序,将加工程序通过后处理文件与宏程序建立对应关系,机床端设置相对应的坐标系后调用该程序即可完成所有面的一次装夹加工。具体包括如下几个部分。

1)根据多面体零件的图样尺寸及加工安装位置建立几何模型,本例采用具备加工任务相近的试切件示例。

2)应用NX自动编程软件在几何模型相关面上建立编程坐标系,并在该坐标系下完成所有面加工的工序创建。

3)编制宏程序。

4)修改NX后处理的相关文件,使创建完成的工序与宏程序建立关联,通过NX后处理生成加工程序。

5)机床上输入编制好的宏程序及内容,设置机床回转中心及零件工件坐标系的机械坐标值,同时设置好相应的加工刀具。

6)调用生成的程序加工,加工过程中通过机床宏程序内容实现对坐标值的实时数学计算,从而计算出相应工作台旋转后转换的新机械坐标值,刀具根据转换后的坐标值进行切削加工[2]。

3 方案实施

以试切件模型进行试切,验证方案的可行性。

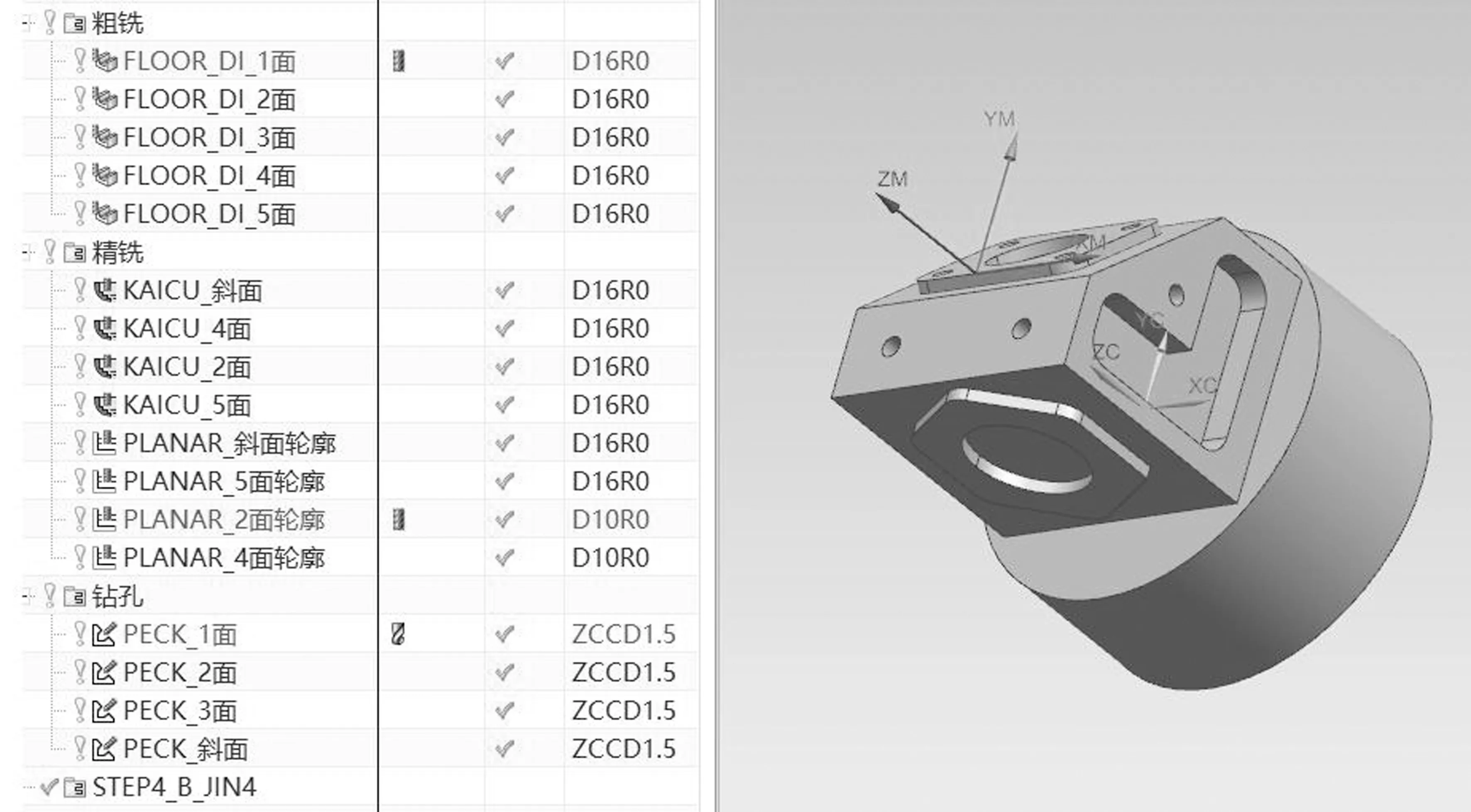

3.1 建立几何模型及编制加工程序

创建的试切件几何模型如图1所示,是一个包含平面、孔、凸台、型腔及轮廓的具有综合特征的多面体,设置零件上平面的某一具体位置为工件加工坐标系编制加工程序,程序包含粗加工铣面、铣型腔及内外轮廓,精加工铣面及内外轮廓,钻孔。其中,包含倾斜面上的轮廓特征加工。

图1 试切件模型及加工程序图

3.2 宏程序的编制、后处理的修改定制及生成转换前的程序

3.2.1 宏程序的编制

宏程序的编制过程主要分为如下两部分。

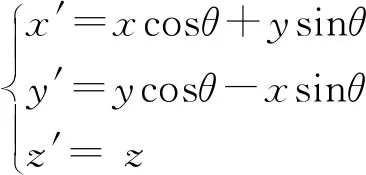

1)三维空间坐标的旋转算法[3]。三维空间中的坐标点(x,y,z)经过旋转后各坐标值变换为(x′,y′,z′)(见图2)。

图2 XOY平面绕Z轴旋转示意图

XOY平面绕着Z轴旋转,旋转后的公式为:

(1)

相应地,绕着X轴和Y轴旋转后的公式分别为:

(2)

(3)

2)宏程序的编写如下。

O9012

#100=#5261 ;G56X方向坐标

#101=#5262 ;G56Y方向坐标

#102=#5263 ;G56Z方向坐标

#106=#5241-#100 ;X方向旋转中心G55-G56X值

#107=#5242-#101 ;Y方向旋转中心值G55-G56Y值

#108=#5243-#102 ;Z方向旋转中心值G55-G56Z值

#130=#2 ;B旋转角度 正负方向取决于5轴的旋转方向

#131=-#3 ;C旋转角度 正负方向取决于5轴的旋转方向

#111=#106*COS[#130]+#108*SIN[#130]

#112=0

#113=-#106*SIN[#130]+#108*COS[#130] ;用三维空间坐标的旋转算法

…

……

G90 G10 L2 P1X[#114+#124+#100]Y[-#115+#125+#101]Z[#116+#126+#102] ;可输入编程坐标系输入,G10L2是固定格式,P1代表代号为G54的坐标系,L2对应G54整数坐标值,XYZ方向的偏移量自动输入到系统G54坐标中[4-6]。

M99

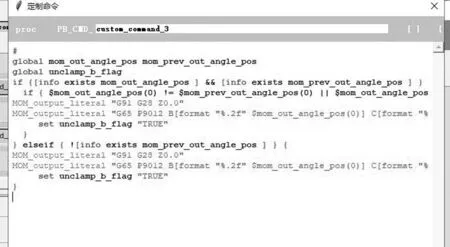

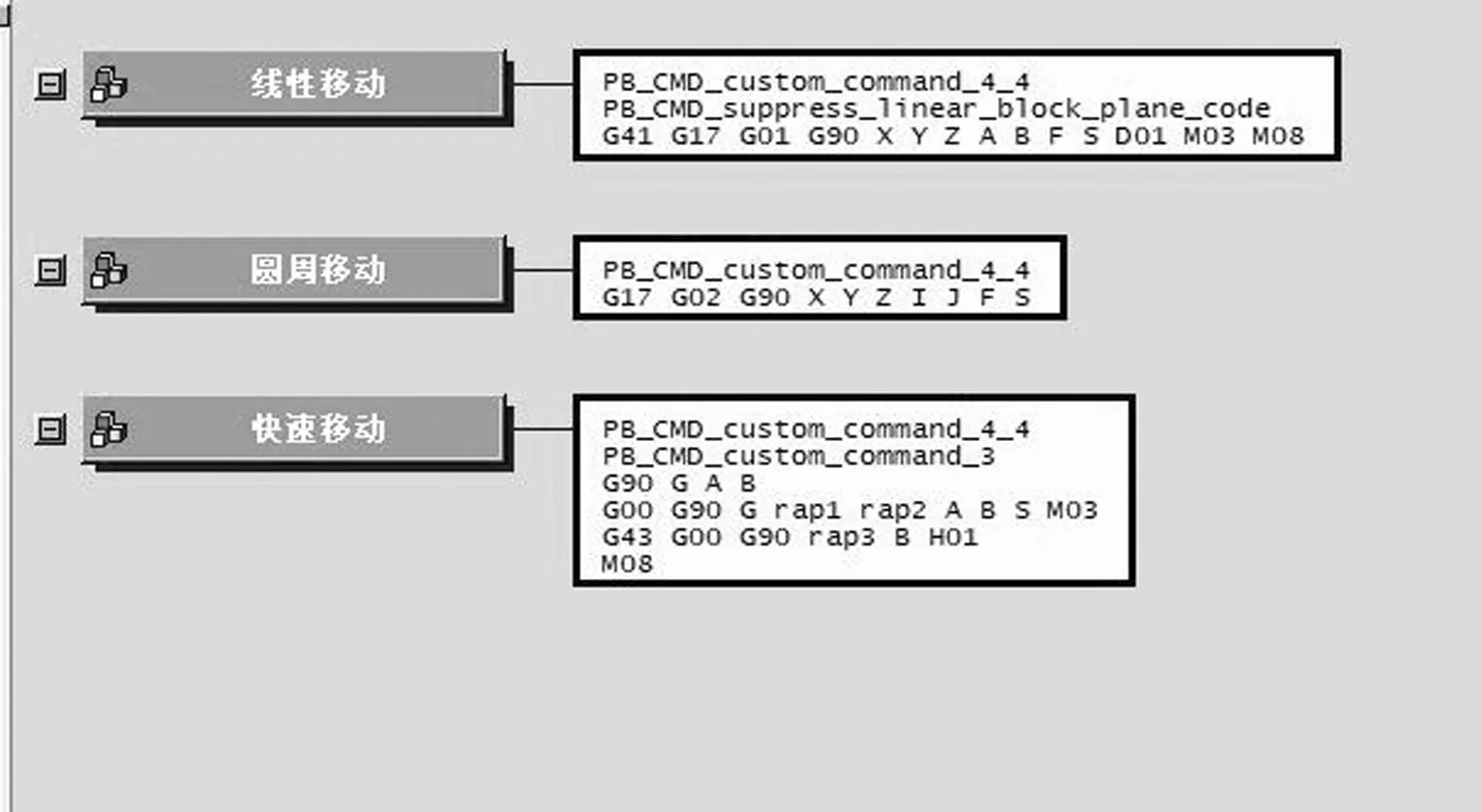

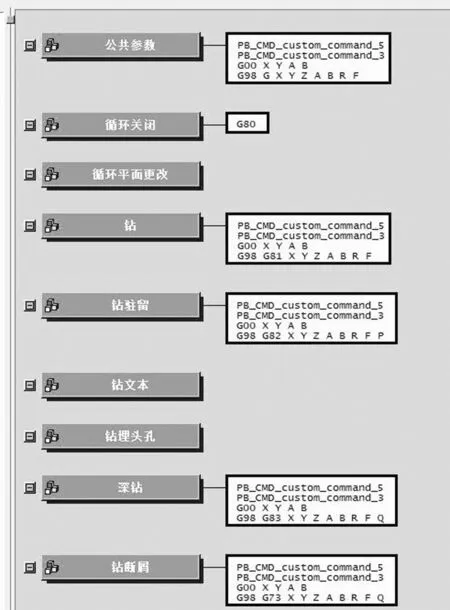

3.2.2 NX后处理的修改编制

打开后处理构造器,对其中相关部分进行块定制,写入相应TCL语言,并将此块应用到线性移动、钻孔循环等部位,关于块的定制可能有其他种的写法定制,本例只是其中的一部分,修改后保存不断输出程序调试验证,直到满足预期要求,建立起NX软件生成的程序与宏程序的调用关系(见图3~图5)[7-8]。

图3 定制块命令

图4 移动部分应用块命令

图5 钻孔部分应用块命令

3.2.3 生成转换前的程序

加工程序(部分):

G15 G17 G21 G40 G80 G69 G90

G90 G10 L2 P0 X0. Y0. Z0.

M05

(T1=D16R0 D=16.00 R=0.00 H=1)

G00 G91 G30 Z0 T01

M06

G91 G28 Z0.0

G65 P9012 B0.00 C0.00;B0,C0,加工上平面,调用宏程序O9012,

G90 G54 X0.0 Y-65.997 B0.0 C0.0 S6500 M03;执行G54转换后的坐标值加工

G43H01 Z50.

M08

Z2.

G01 Z-1. F1500.

Y-54.997

……

G00 Z50.

G91 G28 Z0.0

G65 P9012 B90.00 C0.00;B90,C0,加工0度侧面,调用宏程序O9012

……

……

G91 G28 Z0.0

G65 P9012 B90.00 C270.00;B90,C180,加工270度侧面,调用宏程序O9012

G00 X-6.249 Y0.0 B90. C270. S6500 M03

G43 H01Z58.

Z52.

……

Z38.

G00 Z58.

M5

M9

G0G91G30Z0

G0G91G30Y0

G00 G90 B0

M30

3.3 机床端的修改和参数设置

1)G55为旋转中心,将机床的B、C轴旋转中心的机械坐标值键入G55。

2)G56为工件坐标系,将找正后的机械坐标值键入G56,与UG编程软件设置的坐标系保持一致。

3)G54为经过宏程序计算后得到的转换坐标,初始值设为0,0,0。

4)后处理调用子程序G65 P9012 B0 C0,子程序为O9012。

5)根据程序加工顺序设置相应的加工刀具[9]。

3.4 试切件加工

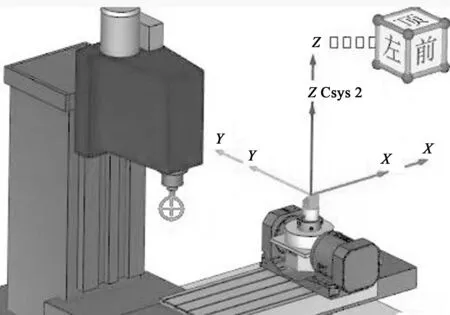

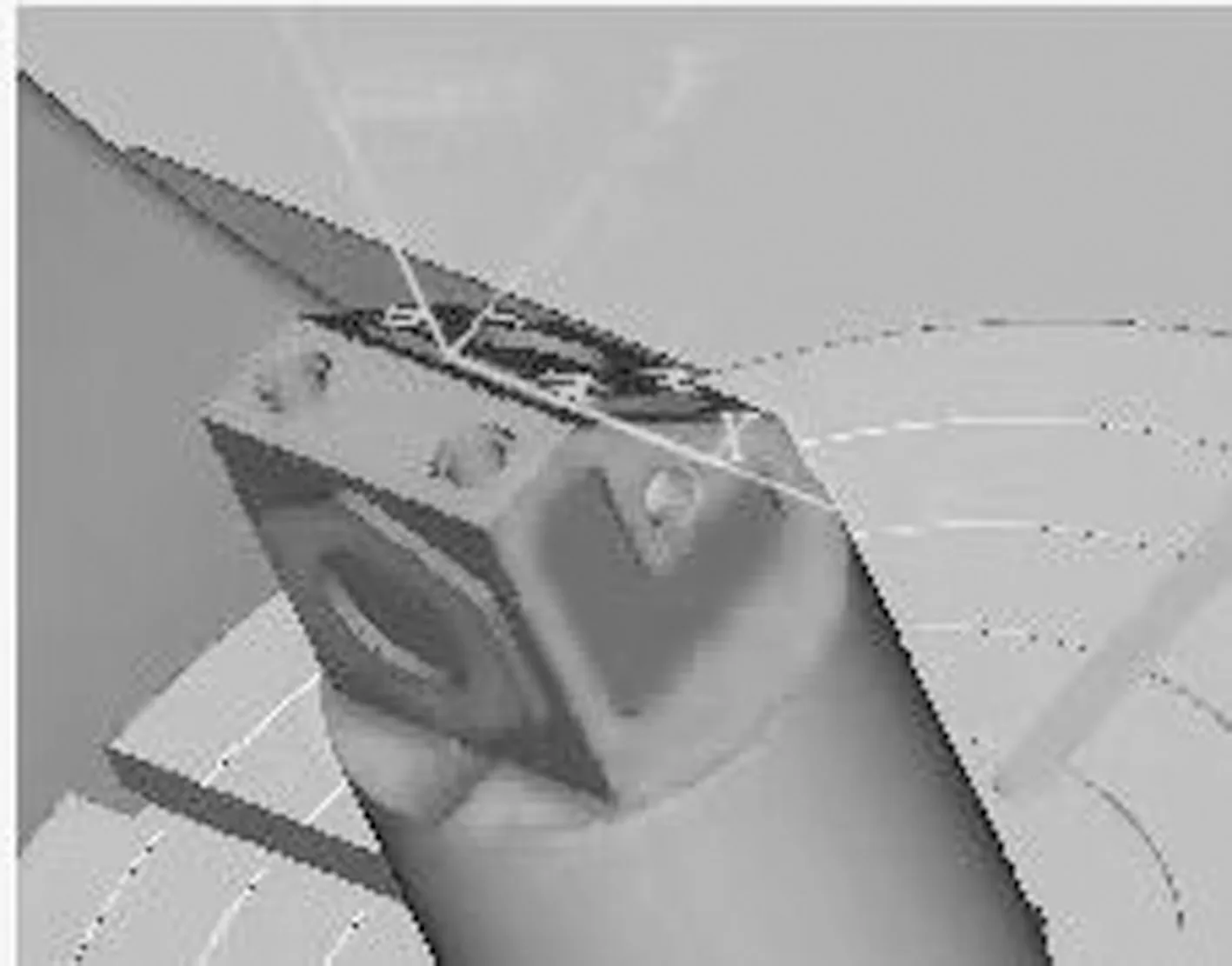

1)在试切前先进行Vericut软件的仿真加工,将机床、程序、毛坯、刀具、坐标系等参数设置正确,搭建各个部分之间的结构附属关系(见图6和图7),待仿真确认无误后再将该程序传入机床。

图6 仿真机床搭建关系图

图7 仿真加工完成图

2)调用该程序进行试切件加工,机床初始状态为:G54为转换后的坐标系,初始全部设为0,G55为旋转中心的机械坐标系值,G56为工件坐标系,在该坐标系下完成所有面的加工任务。

3)机床调用刀具主轴正转,在移动坐标点前,利用指令G65 P9012调用宏程序O9012中的内容,经过宏程序中三角函数的数学计算,将换算后的坐标值通过指令可输入编程坐标系输入G10 L2 P1XYZ,自动计入G54的坐标系中,这个过程随着B、C轴的旋转角度进行实时计算,刀具根据该坐标点进行切削加工。

4 试切件检测验证

1)试切件图样部分尺寸如图8所示。

图8 试切件图样部分尺寸

2)经过测量,试切件各个尺寸均满足图样要求,试切件测量结果见表1,试切件加工成品如图9所示。

表1 尺寸测量结果

图9 试切件完成图

3)经过试切验证与测量,与坐标系未优化改进前加工效果进行对比(见表2)。

表2 优化改进前后对比表

5 结语

通过上述研究可以得出如下结论。

1)采用此技术优化方案,解决了驱动支架类零件的科研试制加工难题,在五轴非联动机床上一次装夹完成所有面的加工任务,加工精度满足产品图样设计要求。

2)采用此技术优化方案,使产品找正时间和加工精度得到了有效提升,现阶段以每年200件计算,综合费用约节省10余万元,该项目后续列装定型批量加工,将产生巨大经济效益。

3)利用此技术优化方案,无需外购其他硬件设施,即可使五轴(3+2)加工中心设备的加工能力得到拓展和提升,为企业节约了升级改造资金。

4)此技术优化方案可应用于数控机床旋转坐标轴计算转换领域,如采用此类技术,会使零件整体加工精度和加工效率显著提高,同时为此类零件的加工提供了一定的借鉴思路,具有很高的推广应用价值[10]。