铝钛双层结构螺栓孔涡流C扫描3D成像检测工艺研究

汪荣华,刘文波

(1.国营芜湖机械厂,安徽 芜湖 241000;2.南京航空航天大学,江苏 南京 210000)

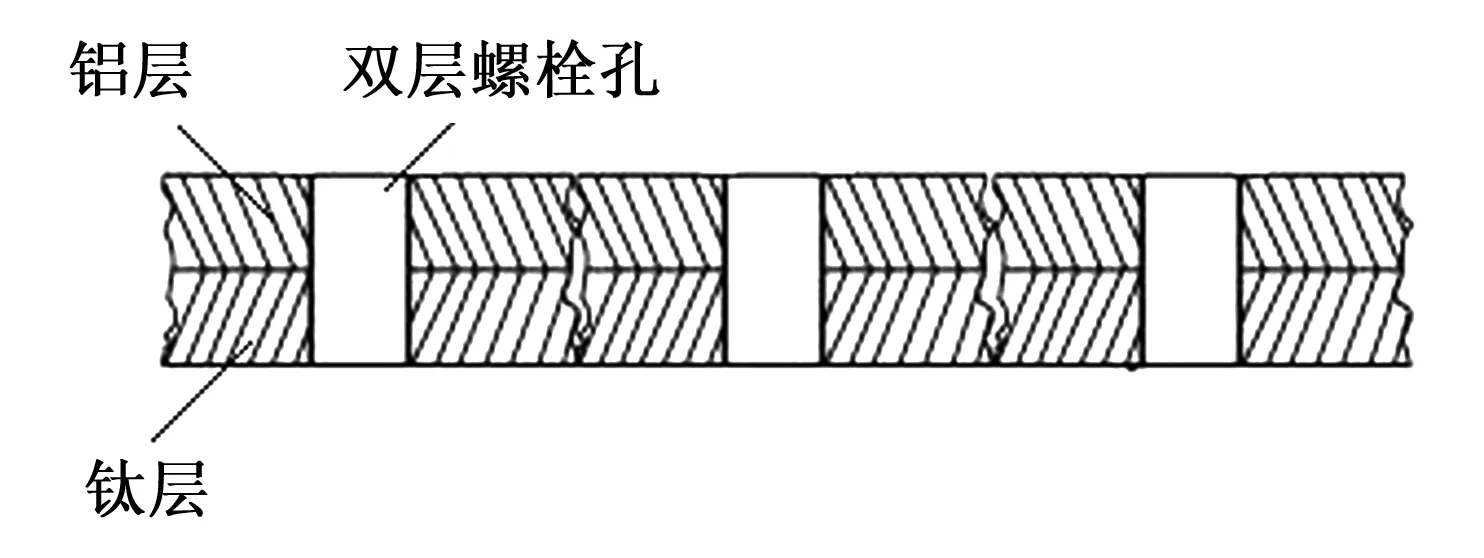

飞机双层或多层金属铆接或螺接结构是飞机常见的航空结构,某型飞机中央翼、中机身为翼身融合结构,外翼通过高强螺栓对接到机身,同时中外翼对接带板为铝合金加钛合金叠加结构的双层螺栓孔结构(见图1)。飞机在反复的飞行和停放过程中,螺栓孔长期受到循环拉、压、扭等应力的作用,对接带板螺栓孔极易产生径向疲劳裂纹,裂纹达到一定限度后最终将导致严重的航空事故[1]。

图1 某型飞机对接带板结构形式

据无损检测学术报告统计,在航空航天领域中涡流检测使用率甚至已经达到50%。随着现代航空航天产业中飞机老龄化问题的日趋严重,该产业对涡流无损检测技术提出了更高的要求。针对螺栓孔的检测方法,国内外均进行了大量的研究。宋凯等[2]针对高锁螺栓紧固件孔边缺陷研发放置式阵列远场涡流传感器,能有效检测出埋深4 mm、长度5 mm的紧固件孔边隐藏缺陷,但相对接触式检测,灵敏度较低;吴昊等[3]针对复合材料螺栓连接件不卸载情况下采用超声红外热波检测法,研究表明,当螺栓孔损伤区域超出螺帽覆盖的范围,能够快速有效检测螺栓紧固件损伤,缺点是检出阈值必须大于螺帽覆盖;后雪冰等[4]针对平面多层金属铆接结构铆钉孔周边裂纹设计并制作了线性阵列矩形探头,采用旋转式扫描的检测方法对试块进行了检测,结果表明,旋转式扫描方法对铆钉孔周缺陷具有显著的检测效果,但该方法仅限于铆钉孔周边表面缺陷。

某型飞机在开展基地级维修过程中,外翼与中机身为分离且螺栓为分解状态,对于铝钛叠加的双层螺栓孔内壁裂纹的检测,为快速直观检出裂纹分布状态和展现空间位置,势必需开展新的有效检测技术研究。

1 检测原理

法拉第电磁感应定律和电涡流效应等革命性理论构成了涡流检测技术的基础。当变化的磁场作用在被测导电试块周围时,试块上会产生沿圆周方向漩涡电流,该电流也叫涡流(见图2),这种产生涡流的现象又称涡流效应[5-7]。

图2 涡流检测原理示意图

在电磁感应原理的基础上,导电体内部产生涡流效应,根据这种效应可对导电试块进行涡流检测。其基本原理为:当激励线圈通上交变电流Ia时,激励线圈周围产生变化的一次磁场B1,该磁场接近导电试块时,涡流Ib会在导体中产生且大小不断变化,由于电流的磁效应,二次磁场B2会在Ib的作用下在被测试块周围产生,探头接收信号的检测线圈会接收B2和B1两者相互叠加的磁场,当被测导电试块的性质发生变化,比如磁导率、电导率、缺陷等,会使被测试块中涡流分布强度发生变化,影响线圈的电阻和阻抗,以此来分析试块中有无缺陷的存在[8]。

2 试块设计

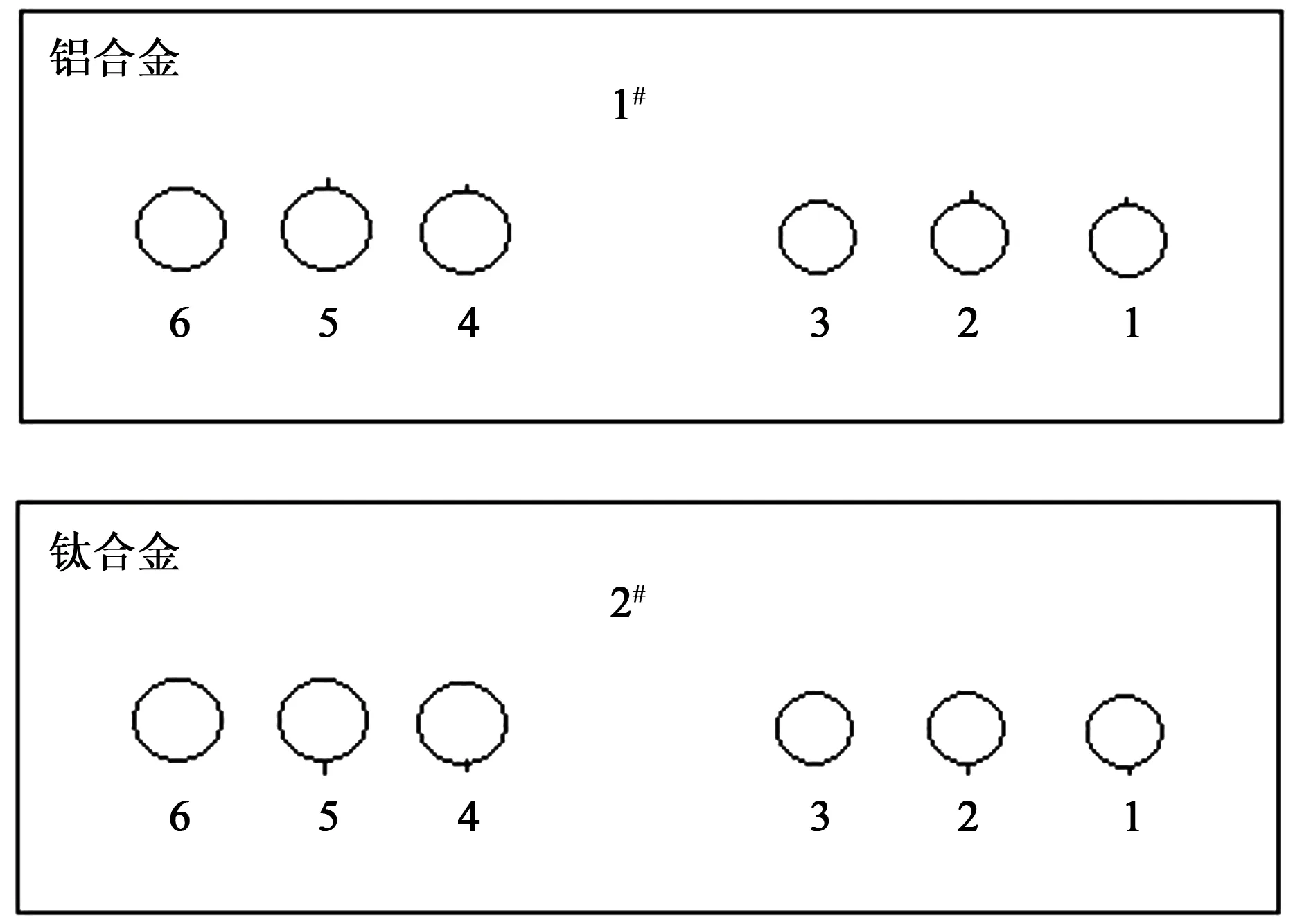

对比试块应与被检件具有相同的合金成分、热处理状态、表面状态和电磁性能,并无干扰人工缺陷检测的自然缺陷或本底噪声。对比试块上的人工缺陷可采用机械加工、电火花加工或化学腐蚀等方法制作。也可根据需要,制作或选用带有自然缺陷的对比试块。针对铝钛结构双层螺栓孔,优先选取同部位同材质毛料,按对接带板处螺栓孔规格加工和装配试件。在铝合金和钛合金不同方位设计2种或以上深度类型尺寸缺陷,验证阻抗型旋转涡流检测技术和涡流C扫描成像检测技术在2种材质状态下缺陷检出灵敏度和缺陷分布部位分辨能力。

将铝合金、钛合金叠加状态下钻制6个螺栓孔,其中1号孔~3号孔外径为10,4号孔~6号孔外径为12。叠加装配后同编号的螺栓孔轴线一致。对于1#铝合金试块,1号孔、4号孔12点钟方向分别加工1条贯穿的人工裂纹,深度(0.2±0.02) mm,宽度(0.13±0.01) mm,2号孔、5号孔12点钟方向分别加工1条贯穿的人工裂纹,深度(0.2±0.02) mm,宽度(0.13±0.01) mm;对于2#钛合金试块,1号孔、4号孔6点钟方向分别加工1条贯穿的人工裂纹,深度(0.2±0.02) mm,宽度(0.13±0.01) mm,2号孔、5号孔6点钟方向分别加工1条贯穿的人工裂纹,深度(0.2±0.02) mm,宽度(0.13±0.01) mm,试块缺陷设计图样如图3所示,技术指标见表1。

图3 铝钛双层螺栓孔试块设计图

表1 对比试块技术要求参数表

3 阻抗型旋转涡流检测实验

在国内外大量螺栓孔检测研究的基础上,爱德森(厦门)电子有限公司针对铝材质单层螺栓孔内壁缺陷采用阻抗型旋转涡流检测,能有效检测出0.76 mm深缺陷,取得了较好的检测效果,但受限于国产硬件和软件水平,信号响应阻抗受表面状态干扰较大,信噪比差,缺陷检出率低。Ameco根据波音和空客民航客机维修手册,针对双层铝结构采用阻抗型涡流检测,取得了一定的效果。实验决定尝试采用阻抗型涡流旋转枪检测技术检测铝钛双层结构螺栓孔。

采用阻抗型旋转涡流检测技术按表2设置参数,双层孔铝、钛层均无缺陷时,信号稳定在平衡原点。以表2参数标定铝层0.76 mm深缺陷信号幅值达20%时,检测钛层0.76 mm深缺陷无信号(见图4a);增加主增益10 dB,使铝层0.76 mm深缺陷信号幅值达100%,检测钛层0.76 mm深缺陷幅值信号较低,相位角较小,检测效果如图4b所示。

表2 阻抗型旋转涡流检测铝钛双层孔参数

a) 标定参数状态下的铝、钛层阻抗幅值信号

由图4a和图4b双层结构螺栓孔阻抗旋转涡流检测实验可知,在铝、铁材质叠加状态下,能有效检测出铝层孔壁缺陷,钛层孔壁缺陷检测较为困难,无阻抗幅值信号;当提高主增益时,铝层缺陷阻抗幅值明显增大,钛层阻抗幅值轻微显现,检测过程噪声信号明显放大,提高主增益后的参数不适用于现场检测。综上所述,阻抗型旋转涡流检测技术不适用于铝、钛双层结构螺栓孔的现场检测应用。

4 涡流C扫描3D成像检测实验

4.1 检测系统

铝钛双层结构螺栓孔涡流C扫描3D成像检测技术采用双频涡流采集扫查信号,能有效区分双层结构的不同电导率层及缺陷,经三维C扫描软件处理后,可根据3D影像直观判断缺陷长度、深度等信息,信噪比更高,实现快速、准确、直观识别缺陷空间分布状态。飞机双层结构螺检孔C扫描3D成像检测系统(见图5)由阵列涡流检测仪、旋转扫查器、铝钛合金双层结构对比试块、系列规格扫查探头和三维C扫描软件组成。

a)阵列涡流检测仪 b)三维C扫描软件

阵列涡流检测仪MIZ-21C是高性价比的手持式涡流仪,广泛应用于航空工业、石油、天然气、制造及电力行业。其工效学设计理念、长时间电池待电和直观的触摸屏显示操作能够提供更为优质的检测效果。ZM-5是一款专用小径孔(如螺栓孔以及紧固件孔)快速检测的手持便携式扫查器,实现了难以触及区域的扫查,保证了高质量涡流信号。

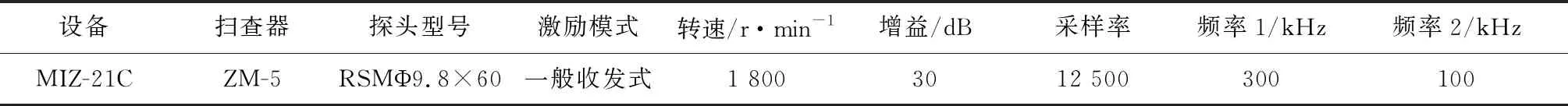

4.2 试块测试实验

按表3实验参数调试阵列涡流检测仪MIZ-21C,铝钛双层结构螺栓孔固定安装,铝合金层在上,钛合金层作下层。调整滤波等参数,旋转探头无接触状态采集界面呈均匀,无C扫描和3D影像(见图6a)。当扫查无缺陷的3号孔或6号孔时,采集界面基本呈现均匀(见图6b);当探头扫查1号孔或4号孔时,C扫描图像显示裂纹缺陷,且铝合金层缺陷与钛合金层缺陷影像呈180°对角位置,符合试块缺陷设计指标,3D影像缺陷波峰凸起(见图7a);当探头扫查2号孔或5号孔时,C扫描图像显示明显裂纹缺陷状态,同孔内铝层钛层缺陷影像180°对角,3D影像缺陷波峰高耸(见图7b)。采集影像后,调整3D影像视角,转动观察分析缺陷空间位置、大小、分布状态以及缺陷形态。旋转C扫描在铝钛2种材质叠加状态下缺陷检出灵敏度较高,缺陷分布部位分辨能力较强。

表3 对比试块C扫描3D检测工艺参数表

a)空采 b)无缺陷扫查

a)0.2 mm b)0.76 mm

5 结语

某型飞机基地级维修对接带板为脱卸螺栓的铝钛结构的双层螺栓孔,受交变应力作用容易在不同层产生疲劳裂纹。通过模拟缺陷形式,设计不同技术指标缺陷,开展孔壁阻抗型涡流旋转检测和涡流C扫描3D成像检测实验研究,实验发现,阻抗型旋转涡流检测技术能有效检出铝层缺陷,无法有效检出钛层缺陷,不适用于铝钛双层结构螺栓孔的现场应用;涡流C扫描3D成像检测技术能有效过滤试件表面粗糙度引起的噪声,0.2 mm和0.76 mm模拟裂纹检测效果明显。调整采集图像,通过分析,能清晰获知缺陷空间分布位置,精准定位缺陷所在孔层及方位。