某异形涡轮壳加工工艺难点分析及解决方案*

奚 霞,卢 彬,连碧华,吕 巍

(1.南京机电职业技术学院,江苏 南京 210016;2.南京精益铸造有限公司,江苏 南京 210022)

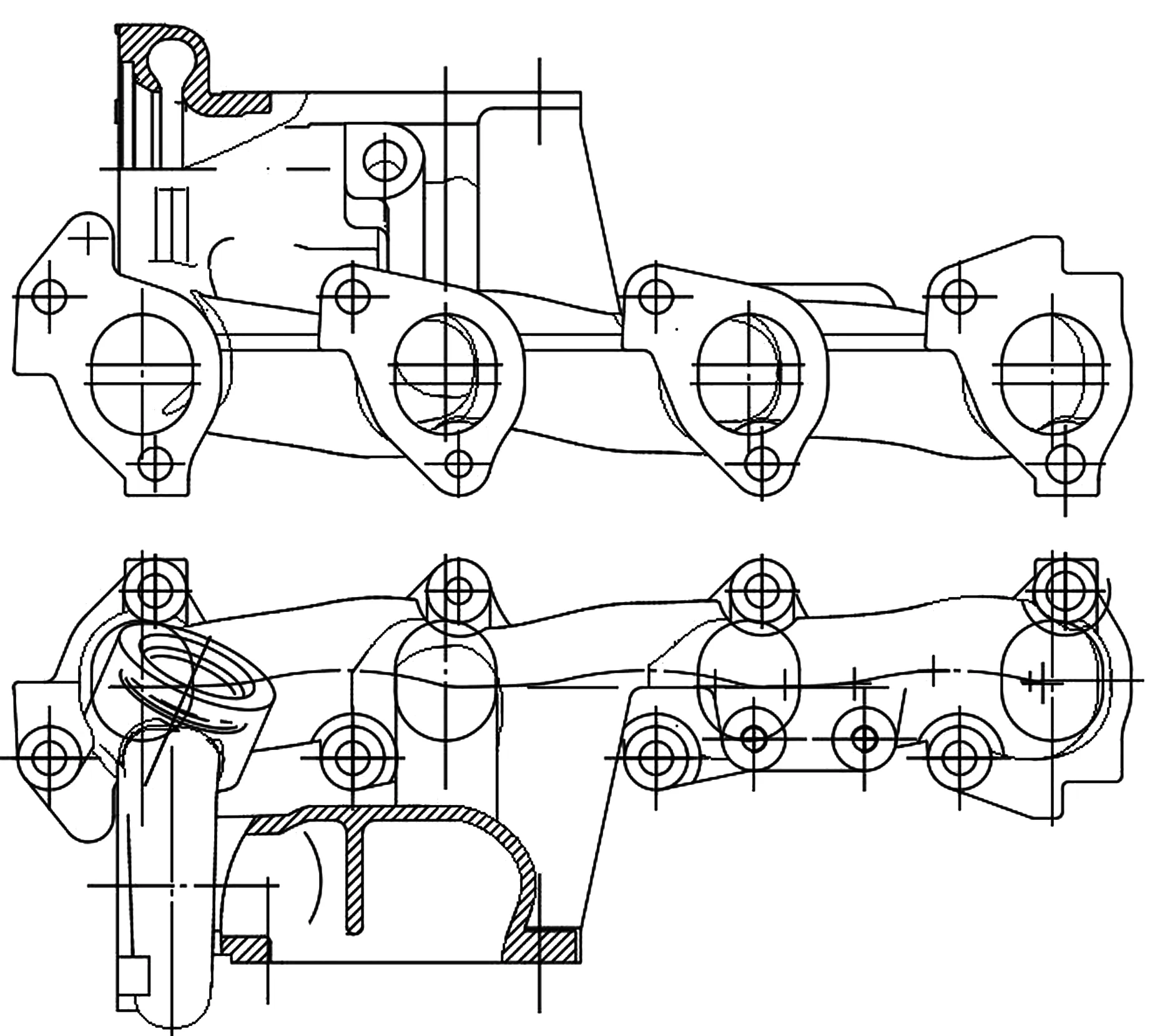

涡轮壳是涡轮增压器的主要零件之一,它直接连接在发动机的排气管上,处在高温、高压和高速运转的工作状态下,其工作环境非常恶劣,工作要求又比较苛刻,因此对制造的材料、零件的结构尺寸和加工技术都要求很高。带排气管涡轮壳不同于普通涡轮壳,其形状尤为复杂(见图1),通过分析该类复杂结构的涡轮壳制造工艺技术的难点,在充分利用现有的设备和加工条件的前提下,提出解决方案,并在保证质量的同时,提高生产效率。

图1 涡轮壳结构形状

1 带排气管涡轮壳的加工难点分析

1.1 材料性能

该涡轮壳毛坯采用铸件,较普通铸件而言,具有较高含量的硅,在加工过程中需要更大的切削力,产生更高的切削温度,所以切削加工性较差,切削加工时会加剧刀具的磨损[1]。

1.2 主要技术难点

主要技术难点如下。

1)毛坯粗基准的选择。该型号涡轮壳外形结构复杂[2],若毛坯基准选择不好,则会影响下道工序的正常加工,甚至会直接导致客户端安装尺寸(CIC尺寸)加工不出,所以应选择具备良好的定位性和可测量性的工艺基准。

2)粗加工(进气口面的加工)夹具的设计。由于该涡轮壳毛坯外形不规则,壁薄内腔大,且装夹时受力不均,产品装夹时很容易产生不适当的变形,这是加工该产品的关键点。

3)特殊特性尺寸。涡轮壳工作时是利用发动机排出的废气惯性冲力来推动涡轮室内的涡轮,涡轮又带动同轴的叶轮,叶轮压缩空气,使之增压进入气缸,因此涡轮壳的流道外壳与进气口连接部位(俗称气道口)要求加工成能与叶轮相匹配的圆弧状,图样中该圆弧的点面距离为特殊特性尺寸。

4)加工难点。涡轮壳工作时,内腔放气孔阀孔口处应密封气体,因此孔口端面图样要求靶心状且表面粗糙度小于Ra(0.8~1.6) μm;涡轮壳的空间排气口颈部,卡环槽单边6 mm的深度。以上两处加工时对刀具的要求较高。

2 带排气管涡轮壳加工难点的工艺处理方案

2.1 粗加工(进气口面的加工)夹具的设计

2.1.1 粗工艺基准面的选择

选择粗基准考虑的重点是如何保证各加工表面有足够的余量,使非加工表面和加工表面的尺寸、位置符合图样要求。

该涡轮壳外形结构比较复杂,粗基准选择不好会增加产品的加工步骤,降低生产效率[3-5]。综合分析,只有涡轮壳的进气口面较为平整且面积足够大,是下道工序加工的理想基准,因此选择先加工涡轮壳的进气口面。

2.1.2 定位基准的确定

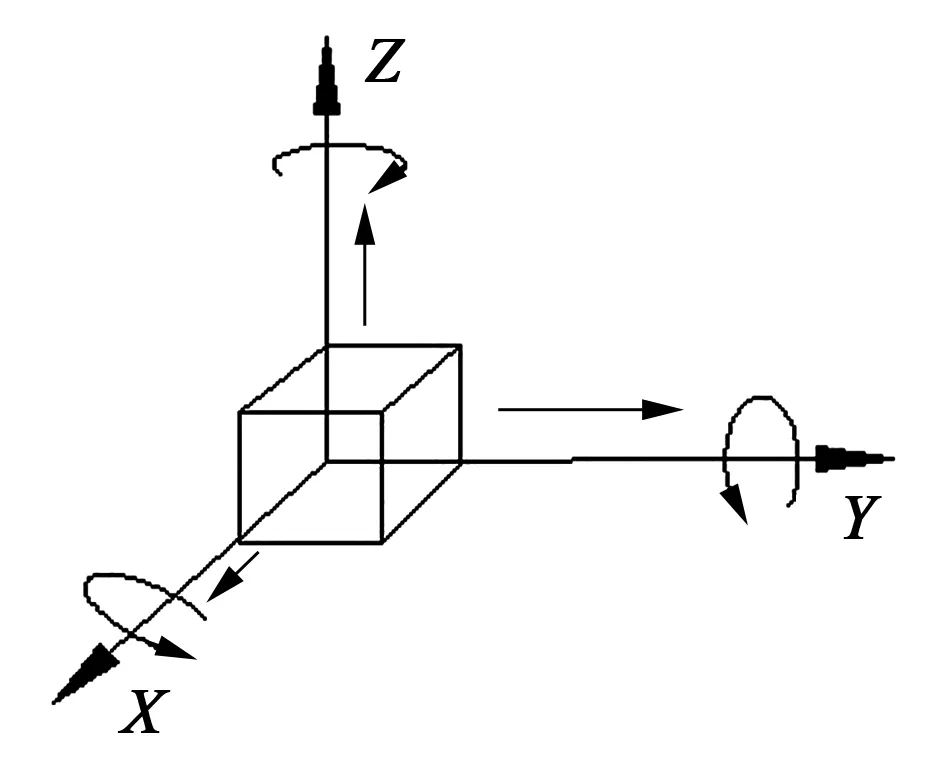

加工进气口面,根据六点定位原理,要完全确定涡轮壳的位置,就必须消除在空间沿X、Y、Z等3个直角坐标轴方向的移动自由度和绕这3个坐标轴的旋转自由度(见图2)。在进气口背面下面4个角用4个支撑限制Z向移动、绕X轴和Y轴旋转等3个自由度,后面2个支撑限制Y向移动、绕Z轴旋转等2个自由度,侧面1个支撑限制X向移动自由度。

图2 6个自由度

零件图中进气口面(包括排气口面)主要位置尺寸都是以连接中间壳体的通道回转轴以及通道截面对称面作为基准,测量基准与上面所选的加工基准不一致,若涡轮壳毛坯稍有偏差,都可导致加工基准偏离测量基准,所以增加一个辅助角向基准(见图3),用U型块卡住涡轮壳排气口处,防止涡轮壳在压紧和松开的过程中旋转,另外,将涡轮壳的通道回转轴(毛坯孔)和平行于通道截面对称面的端面(毛坯面)作为工艺测量基准(见图3),首件加工产品进行三坐标测量检查并作必要调整。

图3 定位夹紧示意图

2.1.3 夹紧装置的确定

观察涡轮壳(见图3俯视图),存在下述几个问题:1)整个产品加工表面长约350 mm,作为下道工序的加工基准,平面度必须控制在0.02 mm以下,但是产品4个进气口面相互不相连仅靠下面的通道连接,平面度不易保证;2)产品毛坯壁薄,内腔大,加工时产品还处于悬空状态,产品易变形;3)主要压紧力应垂直于主要定位面,从而决定压紧点只能作用在进气口相互之间的通道上,压紧方向垂直于进气口加工表面,与产品重力方向一致,以减少所需夹紧力。

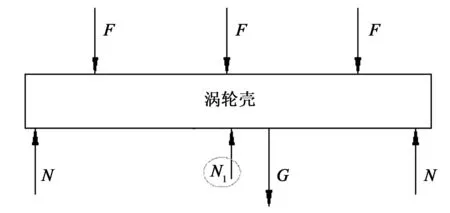

基于上述问题,选用3个直径40的油缸直接压紧涡轮壳通道(见图3),分析产品的受力情况,自身重力为G的涡轮壳同时被3个向下压紧力F和4个向上的支撑力N所作用,受力点如图4所示,涡轮壳两端的受力基本平衡,但中间部分受力不均,容易产生涡轮壳的夹紧变形,影响加工平面度。因此在涡轮壳的正下方再增加1个缸径25且作用力向上的油缸,以减小涡轮壳的夹紧变形。

图4 夹紧受力分析示意图

2.2 气道口轮廓面的加工

该型号涡轮壳不同于以往的涡轮壳,它结构复杂,体积较大,为减少由于产品自身重力引起的偏差,应选择在立式车床进行加工。

产品装夹时,由于机床的旋转中心与涡轮壳质量中心的位置偏离较远,主轴旋转时偏心力较大,影响产品跳动量尺寸。为解决这一问题,在立车车头上安装1个平衡块以满足产品加工动平衡要求。

涡轮壳的气道口要求加工成圆弧状,该圆弧的点面距离及轮廓度是关键尺寸,并且与之有装配关系的面和孔都有同轴度和垂直度的要求,因此,加工时先粗车毛坯,端面方向留0.2 mm,直径单面也留0.2 mm的精车余量,然后用一把精车刀完成所有的加工内容(端面、内径以及圆弧轮廓),同一道工序的加工以满足同轴度和垂直度要求。

气道口轮廓面的计量方法是该产品的难点,调试时的计量方法和批量生产时的计量方法不一致,下述分别进行介绍。

首件产品调试时,三坐标的测头沿着轮廓的方向用相互间间距不超过0.5 mm的点扫描出该轮廓的轨迹,并记录下各点的坐标位置(见图5),根据轨迹图找出理论圆直径对应的点面距,然后根据测量结果对加工程序进行必要调整;批量产品生产时,测量频率加大,每个产品都用三坐标进行测量,将加大测量工作量,不切实际,因此设计一种非标测具(见图6),测具大端的圆尖边对应所有测点的轨迹圆周,用百分表打出被测量面与非标测具面的差值,批量生产过程中控制该差值在公差范围内。

图5 测量轨迹

图6 专用测具

在产品批量生产的过程中,若按图样要求中孔直径φ33.8+0.062进行加工,0.062的公差范围会使测量产生偏差,导致测量结果不准,因此用该测距的前提必须压缩产品的中孔尺寸,压缩后中孔直径φ33.83±0.01与测具最多0.035的滑配间隙,大大提高了测量的准确率。

2.3 废气出口面和放气阀组孔的加工

2.3.1 加工中心旋转台的使用

为缩短加工流程、提高加工效率且保证进排气口面组孔和放气阀组孔相互间的位置度要求,将涡轮壳的放气阀组孔和排气口面放在同一工序中加工,加工过程中使用加工中心转台装置(示意图如图7所示),旋转台直接连接加工中心工作台面,两边的标准L型块将桥板和旋转台连接,产品装夹于桥板上面(以进气口面和该面上两销孔为定位基准),旋转台360°旋转带动产品360°旋转,从而实现一次装夹就能完成排气口面组孔和放气阀组孔的加工内容,保证了这组孔相互间的位置度要求。

图7 加工中心转台装置

2.3.2 加工放气阀面刀具的设计以及切削参数的选择

放气阀是通过压气机出口的压力来控制涡轮进气口处气阀的开启,使得废气从旁路泄掉[6]。随着发动机转速的提高,放气阀在到达设定压力点时开启,这样可以提高涡轮的有效工作能力;同时减少涡轮轴的扭矩输出,避免了转子部件的超速。而阀门关闭则可以提高瞬态响应,阻止了废气排放,从而达到降低排温以及改善排放的效果,因此整个系统对阀门关闭面的加工要求比较高。

图样要求该面的表面粗糙度达到Ra(0.8~1.6) μm,且加工纹路是以孔轴为圆心的靶心状,所以在实际生产过程中采用如下工艺方法来实现产品使用要求。

1)选择合适的刀具材料。产品材料为硅钼球铁,要求刀具耐磨性较好,而产品加工面为最大直径φ31的靶心状,因此刀具切削直径为φ31,考虑到刀具的经济性,故选用镶硬质合金(YG6)的平面锪刀。

2)最大限度提高刀具的刚度。在不干涉产品的情况下最大限度地设计刀柄直径φ30。刀刃部分选择不同的前后角,对产品加工后的表面粗糙度、表面纹路和刀刃的磨损速度都有影响。

前角对刀具寿命影响较大,适当增大前角能使刀具锋利,减小切削变形,并减轻刀具磨损,提高刀具使用寿命。但前角太大,会使切削刃与刀头的强度降低,刀头的导热面积和容热体积减小;前角过大,有可能导致切削刃处出现弯曲应力,造成崩刃[7-8]。结合采用硬质合金刀刃加工硅钼球铁的情况,为确保刀具强度,故选用较小的前角5°。

后角对加工表面质量影响较大,增大后角可提高切削刃的锋利性,减轻后刀面与已加工表面的摩擦,改善已加工表面,但同样后角过大会使切刃和刀头强度降低,加速刀具的磨损。结合图样中加工表面粗糙度Ra(0.8~1.6) μm且加工纹路为靶心状的要求,适当加大后角,因此选择后角为10°。

3)选择合适的切削参数。产品要求靶心状且表面粗糙度为Ra(0.8~1.6) μm,经过试加工,最终选定主轴转速为600 r/min,进给量为200 mm/min。

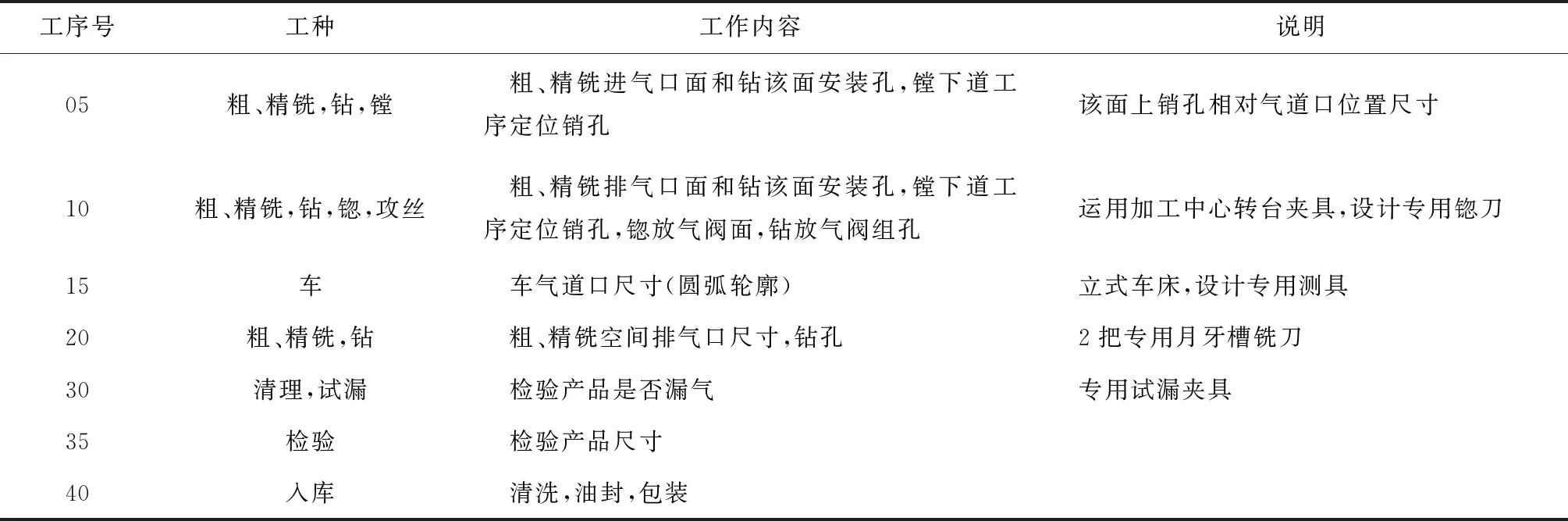

2.4 工艺路线的确定

对此涡轮壳的加工内容进行分析和整合,确定完成该零件的加工需要3台加工中心和1台立式数控车床,工艺路线卡片见表1。

表1 工艺路线简表

2.5 新工艺的实施结果分析

根据表1中新确定的工艺路线,分析整个过程的生产效率、加工质量及劳动强度等,其中加工效率由产量体现,加工质量由合格率体现,实施结果见表2,主要生产设备是3台加工中心、1台数控车和试漏装置,在尽可能用少量设备的基础上提高效率;每台设备装夹次数为1次,减少操作工人的劳动强度;生产效率同类产品中显著提高;每个工序的生产过程能力稳定,合格率约为99%[9-10]。

表2 工艺实施结果

3 结语

本文研究具有复杂空间结构的异形涡轮壳加工工艺,针对不同的加工难点进行分析并提出解决方案,最终确定其工艺路线,并在生产过程中验证了加工路线的可行性。从实际应用来看,在设备投入最低的情况下,生产劳动强度最低,生产效率同类产品中显著提高,生产稳定性及合格率约为99%,此类零件的成功开发,为同类型产品加工提供了新的思路和加工经验。