钛合金在轨道交通车辆中的应用现状

荚利宏,王 婷,于承雪,张心周,魏家麒,杨 欣

(1.国家高速列车青岛技术创新中心,山东 青岛 266111;2.中钛国创(青岛)科技有限公司,山东 青岛 266111;3.中车青岛四方机车车辆股份有限公司,山东 青岛 266111)

轨道交通是一种安全、舒适、环保及节能的绿色交通,是我国公共交通的重要组成部分。轨道交通建设规模逐年扩大、运营网络增多,能耗大幅增长,牵引能耗在轨道交通中占总电耗的30%左右,若车辆重量减轻10%,能耗可降低6%~8%[1]。

随着国内大力推进轨道交通建设,“十四五”期间轨道交通装备产业同样处于快速增长的发展机遇期。轨道交通装备在新材料、新技术和新工艺方面,尤其是在装备的轻量化、谱系化、高速重载化和绿色智能化等方向上,其发展需求更加迫切。钛合金因具有密度小、比强度高、可焊性好及耐腐蚀性好等特点,已受到轨道交通行业的重点关注,并逐步开展了相关产品的钛合金化可行性研究和上车应用。

2022年4月21日,我国自主研发的新型复兴号高速综合检测列车成功实现相对交会时速870 km,创造了高铁动车组列车明线交会速度世界纪录,标志着国家“十四五”规划的“CR450科技创新工程”已经全面展开。从CR400到CR450,速度提高50 km/h,这对材料的安全性、强度和轻量化也提出了更高的要求。

1 钛合金特点

钛及钛合金具有优异的综合力学性能,在航空航天、舰船武器、化学工业和海洋建筑等方面得到了广泛的应用,被誉为“空中金属”“海洋金属”“正在崛起的第三金属”[2-3]。

钛及钛合金的性能优势主要有以下几点。

1)密度小,比强度高(强度和密度比值)。钛合金的密度为4.5 g/cm3左右,比强度位于金属之首。比强度越高说明满足相应结构强度时,需要的材料质量越轻,能够使结构设计更加紧凑,大幅减小结构重量,进而提高装备的安全性。

2)可焊性好。钛合金适用TIG焊、激光焊及电子束焊接等焊接方法,其焊缝强度可达到基体强度的90%以上,如有焊接缺陷,可进行二次焊接修复。

3)耐腐蚀性好。钛及钛合金表面易形成氧化膜而不受腐蚀,且膜破损后愈合能力强。在潮湿的大气和海水介质中工作,其抗蚀性远优于不锈钢。因此,采用钛合金可无须涂层保护。

4)抗疲劳性能优异。美国战略侦察机SR-7l采用钛合金结构的机体,飞行高度达到30000 m,最大速度达到3.5倍音速,1966年开始服役,到1998年永久退役,在服役32年内机体未出现损坏。

5)与复合材料相容性好,优先作为碳纤维预埋件使用。随着航空工业的发展,由于钛合金比强度高、耐腐蚀,同时碳纤维增强复合材料(CFRP)具有比重小、刚性好和强度高等特点,因此这2种材料在航空业都得到了广泛的应用。随着复合材料在航空业的大量应用,钛合金的用量也逐渐增加。相比其他金属,钛合金和复合材料的相容性更好,在飞机的某些部位逐渐取代了钢和铝合金[4]。

随着轨道车辆轻量化的要求越来越高,碳纤维复合材料在轨道交通装备上的应用逐渐增多,如车体、转向架构架、司机室和设备舱等均有使用碳纤维复合材料进行试制[5]。预埋件常用的材料有铝合金、钛合金和铁镍合金。综合考虑预埋金属结构件的强度、轻量化、热稳定性及与碳纤维电位差导致的电化学腐蚀问题,应优先选用钛合金作为预埋件。

2 钛合金在轨道交通车辆中的研究现状

2.1 钛合金转向架构架

转向架是轨道车辆最重要的组成部件之一,实现轨道车辆走行功能,其直接关系到车辆运行品质、动力性能和行车安全。构架是转向架各个零部件组装的载体,一般包括侧梁、横梁,以及相关设备安装需要的悬挂吊座等。采用钛合金构架,能够实现高强度、轻量化的转向架结构,减轻簧下质量和簧间质量,进而改善轮轨间的作用力,提高转向架结构运用的安全性和运行可靠性。

才鹤等[6]在某钛合金转向架构架焊接中,采用钛合金TA2和TA18,在满足现有构架强度的基础上,其总质量降低40%左右,如图1、图2所示。在钛合金构架研制过程中,解决了钛合金侧梁组成焊接过程中变形量大、部分焊接接头无法进行有效惰性气体保护的技术工艺问题,焊后通过真空热处理消除焊接残余内应力,钛合金构架满足现有设计指标要求,为后续钛合金构架的进一步结构优化和设计积累了基础数据。

图1 钛合金构架侧梁组成结构

图2 钛合金转向架构架

2.2 钛合金制动夹钳

制动夹钳作为制动系统的核心部件,其性能和功能直接影响到制动系统的运行状态和品质。应用钛合金制动夹钳,可减轻簧下、簧间质量,提升运行品质,提高耐锈蚀能力;低温环境下,结构强度性能更加稳定。

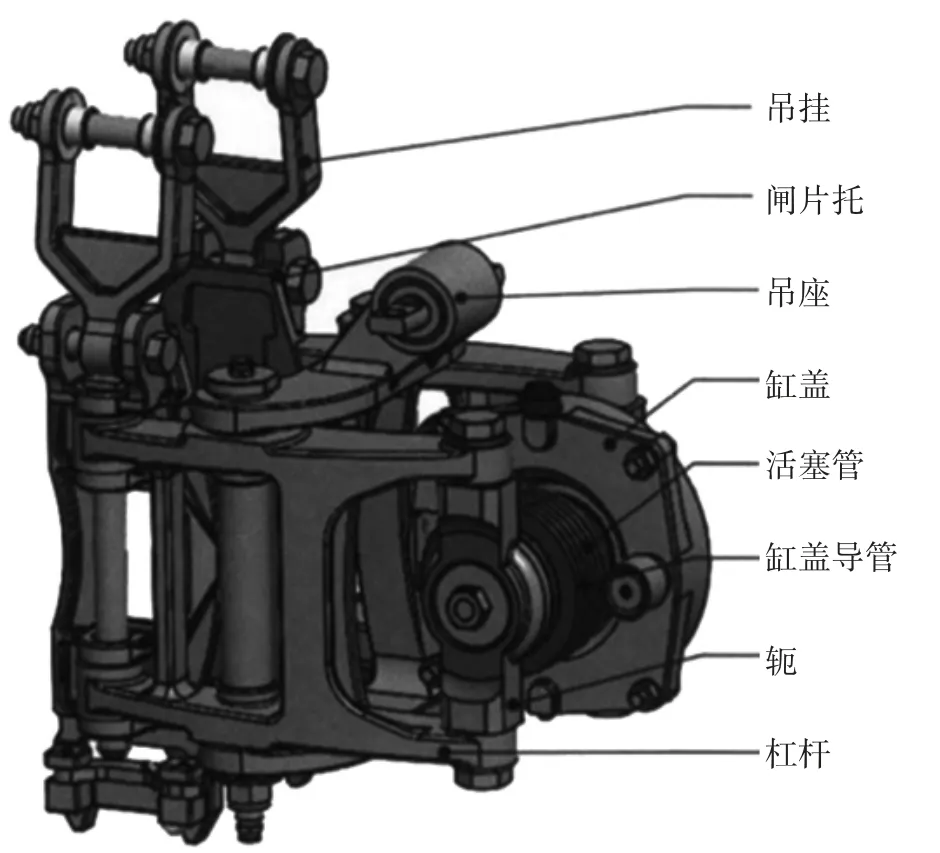

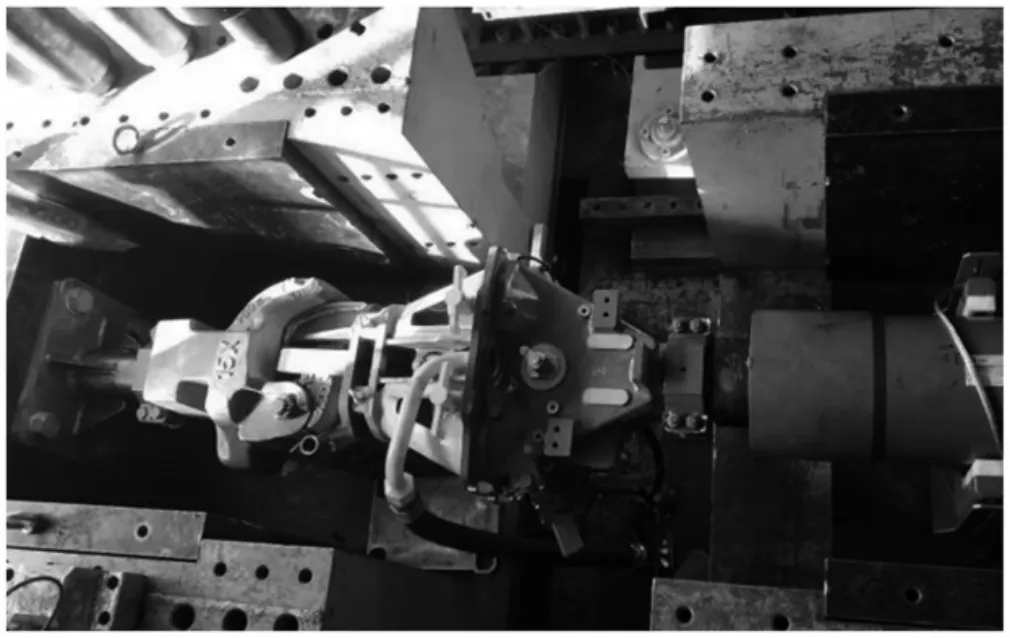

吕斐等[7]研制的钛合金三点式制动夹钳如图3所示。吊挂、闸片托、吊座、缸盖、活塞管、缸盖导管、轭和杠杆等主要受载部件采用TC4钛合金,共减重17.6 kg。对钛合金制动夹钳单元分别进行强度试验、低压和高压常温密封性试验、常温灵敏度试验、一次间隙调整量试验、最大间隙调整量试验和缓解间隙试验。试验结果表明,钛合金制动夹钳单元均满足功能指标要求,同时,通过了100万次疲劳试验和冲击振动试验。在-50℃的低温环境下,保持48 h后,钛合金制动夹钳单元各项功能正常,说明钛合金制动夹钳的抗低温性能较强,适合在高寒环境下应用。

图3 钛合金三点式制动夹钳单元

2.3 钛合金过渡车钩

过渡车钩是一种用于连接2种不同型号的车钩,保证调车机车安全平稳地调运待检修车辆,同时过渡车钩在使用时需要人工频繁装卸[8-9]。根据UIC660规定,过渡车钩单体重量不能超过50 kg,然而现有过渡车钩结构笨重,在装卸时需要多人同时搬运,若搬运中发生脱落事故,还会对维修人员造成人身伤害,因此在保证过渡车钩使用安全性的前提下,对过渡车钩进行轻量化设计是十分必要的。

薛白鸽[10]设计了一种轻量化钛合金过渡车钩,基于变密度法利用ANSYSWorkbench中的Shape Optimization模块对过渡车钩进行拓扑优化,根据拓扑优化结果对钛合金过渡车钩进行轻量化结构设计,得到的轻量化钛合金过渡车钩重42.15 kg,相较于原始E级钢过渡车钩减重58.15 kg,减重比高达57.98%。

中车某公司开发了一款钛合金过渡车钩,如图4、图5所示。单个模块钩体重量在20 kg左右,单人便可完成整个操作过程。在750 kN拉伸载荷试验和850 kN压缩载荷试验时,车钩钩体未发生断裂,如图6所示。卸载后对车钩钩体进行整体检测和检查,钛合金10型和13型过渡车钩各零部件均无明显变形和损伤。试验结果表明,轻量化的钛合金过渡车钩重量轻、强度高及操作效率高,并满足当前过渡车钩运行的安全需要,同时还有进一步轻量化的可行性。

图4 钛合金10型车钩

图5 钛合金13型车钩

图6 钛合金10型车钩拉伸、压缩试验

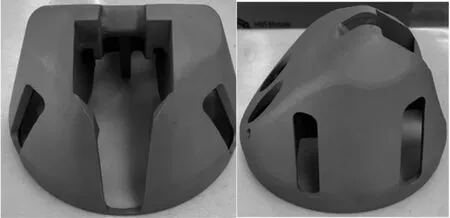

在钛合金地铁过渡车钩的凸锥生产中,沈阳中钛装备制造有限公司采用钛板模锻和筋板焊接成型工艺。相比原钢制凸锥的铸造工艺,该方法成型性好、效率高,凸锥性能好,经试验验证能够满足使用需求。钛合金模锻凸锥如图7所示。

图7 模锻+部分焊接的钛合金凸锥

2.4 牵引拉杆

中心牵引装置主要由中心牵引销、牵引拉杆总成(包括拉杆及其两端的橡胶球关节节点)和连接螺栓等组成。其主要功能是实现车体与转向架连接,并实现牵引力和制动力的传递。牵引拉杆结构简单,成型工艺相对简单,采用钛合金材料进行替代不仅实现减重效果,同时采用模锻成型方案还可以提高材料利用率,总体成本不会有较大提升。

中车四方股份与中钛装备联合开发的钛合金牵引拉杆,在采用模锻成型后进行局部机加工,材料利用率可达50%以上,总体重量减重42%左右,减重效果非常明显,如图8、图9所示。

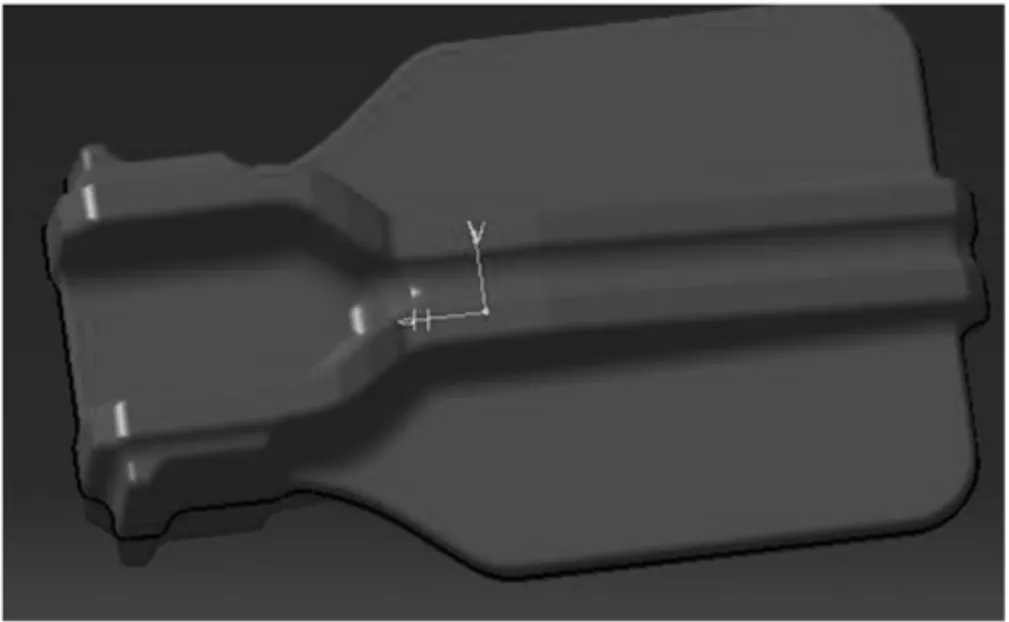

图8 牵引拉杆锻造模具模型

图9 牵引拉杆模锻后出模状态

采用钛合金材质生产的牵引拉杆,尺寸和力学性能均符合使用要求。为保证动车组安全运行,后续钛合金牵引拉杆还需依据转向架用牵引拉杆技术条件,通过试验来验证其在相应载荷作用下的静强度和疲劳强度。由于钛合金的弹性模量约为钢材的一半,还需要验证钛合金牵引拉杆的刚度对转向架及车辆振动模态和牵引制动时对车辆动力学性能的影响。

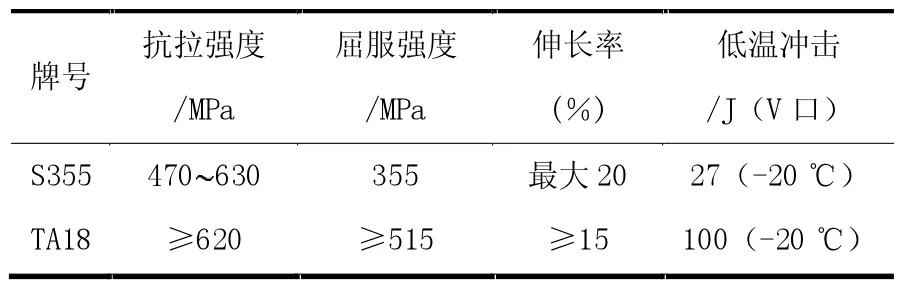

2.5 轮对提吊

轮对提吊是转向架轮对定位装置的重要组成部分,与转向架侧梁通过螺栓连接,与轴箱体通过限位方式配合连接,是控制构架与轮对相对位置的重要零部件。某型号动车组上轮对提吊原采用3块S355钢板焊接而成,根据钢的力学性能匹配钛合金的牌号TA18,表1为轮对提吊原钢材和钛合金性能参数对比。

表1 TA18与钢材力学性能对比

为提高生产效率和使用寿命,避免钛合金焊接工序复杂控制项点和潜在焊接风险,结构整体对称,中钛装备采用模锻一体成型制作钛合金轮对提吊,有效降低了工艺及质量控制成本。整体成型的设计更提升了产品的性能及寿命,同时材料的利用率也非常高。模锻产品如图10、图11所示。

图10 钛合金模锻件示意图(一模两件)

图11 轮对提吊模锻脱模实物

通过对钛合金轮对提吊的研制,发现轮对提吊采用钛合金替换后,性能满足使用要求,整体重量从4.2 kg降低至2.4 kg,减重约43%。

3 钛合金材料在轨道交通领域应用中需解决的问题

轨道交通行业对钛合金材料的应用尚处于摸索阶段。航空、船舶等领域在材料、结构设计、制造工艺、体系搭建、服役性能和维护技术等都有系列的研究及钛合金工业化应用经验,虽然可为轨道交通提供借鉴,但仍需结合轨道交通应用的特殊环境、使用需求开展材料性能、焊缝性能、评价准则及应用等系列性研究。

为顺利推动钛合金在轨道交通领域的应用,需尽快启动建立适合轨道交通行业用钛合金材料体系和性能数据库工作,根据轨道交通车辆关键件性能需求,总结如下。

1)由于钛及钛合金具有良好的综合力学性能,其在轨道交通领域具有广阔的应用前景,但钛合金成本限制了其批量化应用。可通过采用廉价合金元素,降低原材料成本;改进熔炼、加工等生产工艺,提高材料利用率,降低制造成本。

2)结合轨道交通零部件的结构及特殊使用工况,如高温、高湿及严寒等线路,针对承载交变载荷的部件,开展钛合金材料的选择及适用性研究,建立轨道交通钛合金材料的选用原则及性能评价指标,完善供货技术条件项点,确保服役工况下的可靠性与稳定性。

3)典型大气环境下,开展钛合金和铝合金、耐候钢及不锈钢等异质连接结构的腐蚀行为研究及腐蚀防护技术开发。对表面处理、绝缘措施进行优化,制定面向轨道交通车辆的防腐评价方法。

4)开展轨道交通典型与关键焊缝的疲劳强度评估方法研究,制定适合轨道交通的焊接规范及检验标准。

5)逐步建立钛合金零部件失效预防和维保体系。对钛合金轨道交通产品的服役环境和全寿命周期,进行全面适用性评价。

4 结束语

1)在轨道交通车辆轻量化目标指导下,使用轻量化材料是轨道交通车辆轻量化关键技术之一。钛合金因具有密度小、比强度高、可焊性好、耐蚀性好及抗疲劳性好的特点,非常适用于轨道交通车辆进行结构轻量化设计。

2)目前钛合金在轨道交通车辆上的应用还处于等结构替代阶段,下一步需要充分利用钛合金材料自身特性,结合轨道交通产品的载荷需求,对亟需轻量化的产品展开优化设计,进一步提升轻量化空间。同时考虑钛合金加工工艺和组织结构等多种因素,进行钛合金的合理选材与设计。

3)随着钛合金在轨道交通装备上的应用拓展,要逐步建立钛合金在轨道交通轻量化应用的相关知识体系,形成适用于轨道交通车辆及装备的钛合金材料选材、设计、仿真、成型工艺、试验验证和检测维修的标准规范。同时,要加快在钛合金原材料、成型工艺等方面的低成本研究,为钛合金在轨道交通装备上的推广和批量应用积累经验。