挂架组装机挡圈压装机构异响卡顿分析及改良

王 新 刘蔚钊 张中辉

(南京康尼电气技术有限公司,江苏 南京 210038)

0 引言

挂架组装机是南京康尼电气技术有限公司为康尼轨道总部生产部门设计的塞拉门挂架专用装配设备,适用于地铁车门塞拉门挂架的装配作业,能够代替人工实现地铁门、高速列车门上的多种型号挂架组件全自动装配,并配合工业互联网技术实现智能运维和远程诊断功能。该挂架组装机在试生产过程中,出现了挡圈压装时挡圈气动压头发生卡顿并伴随异响的异常情况,由此判定挡圈压装机构出现故障。

1 挂架组装机及挡圈压装机构工作原理

1.1 挂架组装机工作原理

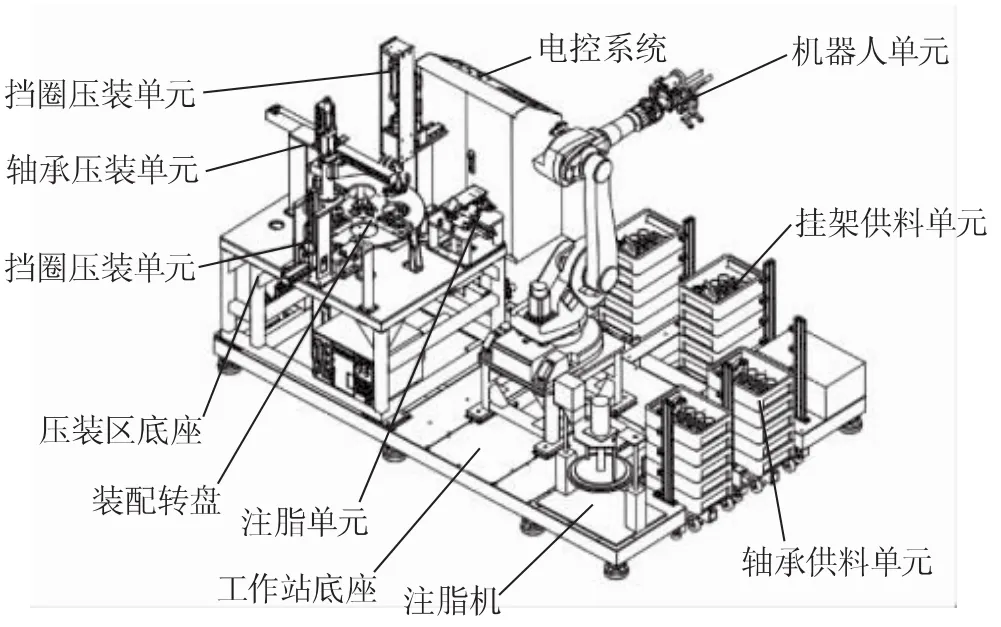

挂架组装机由工作站底座、机器人单元、注脂单元、装配转盘、挡圈压装单元、轴承压装单元、轴承供料单元、挂架供料单元、电控系统以及护栏等组成,总体结构如图1所示。

图1 挂架组装机结构示意图

供料单元用于提供轴承和挂架的原材料,首先机器人将挂架放入压装区,压装区配有装配转盘,由凸轮分割器驱动,有4个工位,分别是1#上下料工位,用于机器人上下料;2#挡圈压装单元,用于压装下挡圈;3#轴承压装单元,用于压装直线轴承;4#挡圈压装单元,用于压装上挡圈。挂架放入装配转盘后,机器人抓取轴承,放入注脂单元,进行注脂,注脂完成后,机器人抓取轴承放入3#轴承压装单元,等待压装。装配好的挂架会回转到1#工位,机器人单元末端治具带有相机,可以对装配好的挂架进行拍照检测,检测合格的产品就会被放入挂架供料单元的空料箱。

1.2 挡圈压装机构工作原理

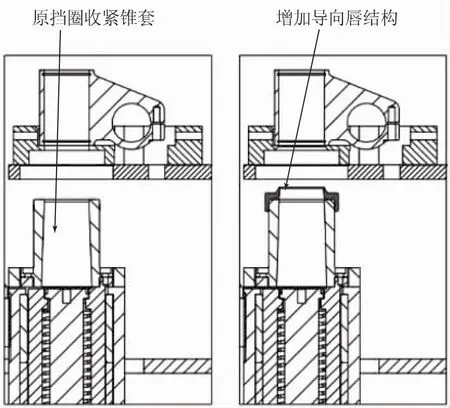

挡圈压装机构采用通过锥套将挡圈缩紧并推入内孔方式[1]实现自动压装,结构如图2所示。

图2 挡圈压装机构结构组成

首先挂架气动定位压紧块7下降并将挂架6定位压紧;然后挡圈推料机构9将挡圈供料仓8里的最下面一个挡圈推至挡圈收紧锥套2正上方,如图2中孔用弹性挡圈10的位置。随后挡圈气动压头1在气缸的推动下向上运动,把孔用弹性挡圈10推入到挡圈收紧锥套2中,孔用弹性挡圈10收紧到一定程度,挡圈气动压头1就和挡圈收紧锥套2一起向上运动,直到挡圈收紧锥套2的上表面与挂架定位工装5接触,并抵达挂架6正下方。挡圈气动压头1继续向上运动,孔用弹性挡圈10被进一步收紧,直至其外径等于挂架6内孔直径时,孔用弹性挡圈10会进入挂架6内孔。挡圈气动压头1行程结束后,孔用弹性挡圈10正好卡入挂架6的挡圈定位槽。

2 挡圈压装机构运行过程中的故障情况

结合挂架组装机现场实际运行情况及挡圈压装机工作原理来看,设备出现异常的主要现象有以下3种:

(1)挡圈压装机构在压装挡圈时会伴随着“当”一声异响,声音较大,为非正常压装的声音。

(2)挡圈压装机构在压装挡圈时,挡圈压装气缸的行程中后端会发生运行速度突变,产生卡顿的情况。

(3)在挡圈压装机构压装挡圈的时候,挡圈有一定概率无法压入挂架内孔。

3 原因分析

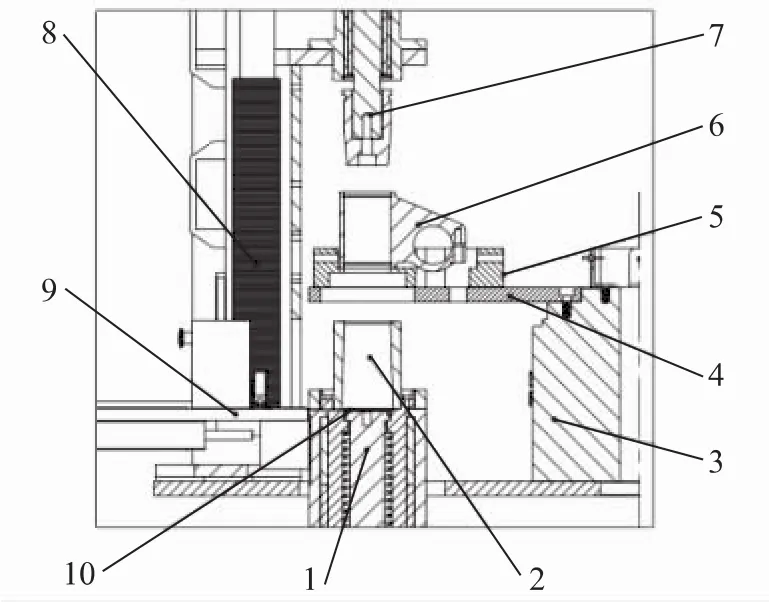

(1)经过长时间观察和测量,确定异响的主要原因是挡圈压入挂架卡槽时与卡槽上边缘发生撞击。另外,气缸虽为平稳运动型气缸,控制回路如图3所示,但为了保证生产节拍,无法将气缸出入口的节流阀调节太小,所以气缸运行速度无法在末端快速降低也是发生异响的原因之一。

图3 挡圈压装机构气动控制回路

(2)挡圈压装气缸的行程中后端发生速度突变卡顿,原因之一是因为空间有限,无法把气缸缸径做得很大,导致气缸推力余量较小;原因之二是挡圈收紧锥套的表面硬度偏低,导致挡圈在上行过程中,其两端的尖点会将挡圈收紧锥套表面划伤,导致阻力忽上忽下,从而导致挡圈气动压头上行运动发生卡顿。

(3)对于挡圈有一定概率无法压入挂架内孔的情况,主要原因是挂架为定型批量产品,但工艺要求比较低,挂架内孔公差较大,端面的倒角尺寸无法有效控制,导致挡圈进入挂架内孔的瞬间,有一定概率会卡在倒角边缘。

4 处理方法

(1)针对异响的故障处理方法:

1)调节挡圈气动压头行程尺寸,保证挡圈气动压头最高点与挂架卡槽上边缘有0.1 mm的间隙,防止挡圈对挂架卡槽上边缘形成撞击,这样既保护了挂架卡槽,也有效降低了噪声。

2)气缸两端设置气缓冲,缓冲行程为10 mm,缓冲后活塞运动速度≤0.01 m/s。因额外设置了末端气缓冲,所以中间行程的运动速度可以根据现场情况适当调快,以便缩短生产节拍。

(2)针对速度突变和卡顿问题,目前缸径为φ63 mm,因为空间限制,无法继续增加,气源工作压力为0.75MPa,为工厂统一要求,也无法继续提高,所以气缸的推力维持原状。故处理方法是更换挡圈收紧锥套材料,材料由原来的40Cr改为40Crmo,改善热处理和表面处理工艺,增加渗碳处理,能够有效提高表面硬度和耐磨性[2],保证表面硬度不低于HRC55,锥面粗糙度在Ra0.8以内,可以有效降低阻力。

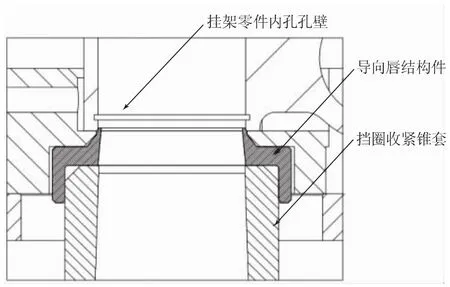

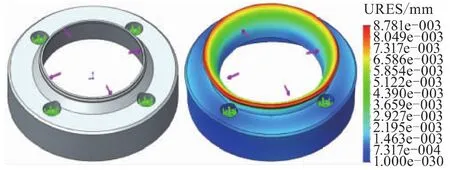

(3)针对挂架端面的倒角导致挡圈进入挂架内孔的问题,文献[3]提出了挡圈压装导向薄壁的结构,本文称之为“导向唇”,不仅可以有效解决挂架倒角阻滞挡圈的问题,同时也保护了内表面和倒角面。目前的主要问题是导向唇的厚度不是随意设定的,过大容易导致挡圈过度压缩,经过测试分析,导向唇的厚度不能超过1 mm,根据文献[4]考虑热处理后变形影响,加工以及变形累计公差Δ不超过±0.1 mm。此外,因为导向唇薄壁结构比较容易磨损,所以作为易损件要容易更换且成本尽量降低,故将导向唇作为单独可拆零件,如图4所示。挡圈收紧锥套到位后,导向唇的薄壁插入挂架内孔,如图5所示。对导向唇进行有限元受力分析,设置4个沉孔为夹具固定位置,薄壁厚度s=0.8 mm,沿薄壁施加f=3 000 N的压力,经过计算机模拟计算,薄壁边缘最大位移量为δ=0.008 781 mm,近似为0.01 mm,如图6所示。已知装配同轴度公差为φ=0.05 mm,所以可知最终薄壁最大实体厚度为t=s+δ+φ+Δ=0.96 mm,满足不能超过1 mm的使用要求。

图4 导向唇构件示意图

图5 导向唇到位后与挂架的相对位置示意图

图6 导向唇受力后的形变分析

5 改进后的效果

卡顿异响大多是由阻力异常、行程速度设置不匹配引起的,经过调整气缸末端尺寸,增加气缓冲,提高挡圈收紧锥套强度和硬度,同时增加有导向作用的导向唇构件,改进后的挡圈压装机构压装过程非常顺滑,噪声也很小,压装挡圈的成功率提升至100%。

通过改进挡圈压装机构,设备的故障时间大幅缩短,也减少了对产品质量及产能的影响,实现了降本增效。同时,也对后续相似机构的设计工作起到了一定指导作用。

6 结语

本文介绍了挡圈压装机构的结构和基本工作原理,对其使用过程中出现的异常进行了分析和总结,并提出了针对性解决方案,对后续设备的维护以及相似机构的设计工作可以起到一定指导作用,也极大地提高了设备稳定性和公司生产效益。