变温条件下钐钴永磁材料损耗特性测量与定量分析

李永建, 范子容, 张长庚, 耿 惠

(1.河北工业大学省部共建电工装备可靠性与智能化国家重点实验室, 天津 300130; 2.河北工业大学河北省电磁场与电器可靠性重点实验室, 天津 300130)

1 引言

钐钴(Sm2Co17)作为第二代稀土永磁体,具有较高的磁能积和可靠的矫顽力,且表现出良好的温度稳定性和化学稳定性,被广泛应用于航空航天、雷达通信和石油化工等领域[1,2]。尤其在高温、高真空等特殊环境下,钐钴永磁电机的应用占主导地位。随着对高功率密度和高扭矩密度永磁电机的深入研究,发现永磁同步电机中定子开槽引起的气隙磁导谐波、定子绕组电流谐波和绕组分布引起的空间谐波会导致永磁体内部产生大量损耗[3],随着频率升高,永磁体的损耗进一步增加,致使转子永磁体温度升高甚至出现永磁体退磁现象,进而影响电机运行。因此在研制这类永磁同步电机时,必须考虑永磁体中的损耗,尤其是温度和频率对损耗的影响[4]。精确的测量方法和损耗分析可以帮助设计人员在制造成本低的情况下,创建高容差、高能效的稳健永磁同步电机。

近年来,国内外许多研究学者对永磁体的损耗展开了测试和分析。Yogal等人通过搭建双E型闭合磁路测试系统,测量了永磁体在非正弦脉宽调制(Pulse Width Modulation,PWM)信号所产生的外磁场作用下的涡流损耗[5]。Aoyama等人采用永磁样品温升速率来估算涡流损耗,并分析了谐波和分块对涡流损耗的影响[6]。Fernndez等人就永磁同步电机的磁化状态对永磁体涡流损耗的影响展开研究[7]。李永建等人通过闭路测试装置分析了谐波磁场和不同镀层对永磁体涡流损耗的影响[8,9]。文献[5-9]通过相关实验测试了永磁体在不同条件下的涡流损耗,但针对永磁体动态测试下引起的磁滞损耗并未考虑。Fukuma和Kanazawa等人的研究表明,当交流磁场频率小于几百赫兹时,磁滞损耗在总损耗中占比较高,因而不能忽略[10,11]。Petrov等人基于综合物性测量系统(Physical Property Measurement System,PPMS)测量了钐钴、钕铁硼和铁氧体三种永磁材料的磁滞损耗,评估了永磁同步电机结构对不同类型永磁体磁滞损耗的影响[12]。Pyrhönen等人通过分析永磁同步电机中永磁体磁滞损耗的机理及其在旋转电机中的作用,提出在具有强电枢反应的永磁电机中,部分永磁体将产生较高的磁滞损耗[13]。因此,对于某些特定电机或低频磁场下的永磁体,研究损耗特性时需同时考虑涡流损耗和磁滞损耗。

目前永磁体损耗的测量数据大多是在常温下获得,未考虑温度对永磁体磁特性的影响。在10 kW变频驱动永磁同步电机中,正常工作状态下转子永磁体工作温度可达150 ℃[14,15],温度的升高会改变永磁体电导率、剩磁密度等参数,进而影响永磁体的损耗。研究温度对永磁体损耗特性的影响可以进一步提高实际工况下永磁体损耗计算的精度。

本文设计并搭建了变温条件下永磁体交流损耗测试系统,对处于不同频率、不同幅值的正弦交流磁场下,钐钴永磁材料的交流损耗受温度影响的变化情况展开测试和分析,并基于损耗分离理论提出变温条件下,永磁体交流损耗计算公式,定量分析了磁滞损耗和涡流损耗受温度和频率影响的变化差异,对不同频率下交流损耗随温度升高变化趋势差别较大的原因进行了解释和说明,最后依据变温条件下磁滞损耗的测量对分析结果进行了验证。

2 永磁体损耗特性测量装置

2.1 变温条件下永磁体交流损耗测试系统

设计和搭建了变温条件下永磁体交流损耗测试系统,如图1所示,用于测量不同温度、不同频率、不同幅值正弦交流磁场下永磁体的交流损耗。该系统主要包括励磁结构、传感结构和温控结构。

2.1.1 励磁结构

励磁结构主要包括:双“C”型磁路主测量装置,实现对样品激磁和感应信号的输出;信号发生器,用于输出不同类型的激磁信号;高性能功率放大器,将放大后的激磁信号输出给激磁绕组;水箱电阻,用于限制测试回路中的电流,防止因短路电流过大造成线路过热和设备损坏等故障;高频阻抗匹配电容箱,在不同交流激磁频率下对励磁线圈的电感进行匹配以减小电路交流阻抗,增大装置的激磁磁场。

双“C”型磁路主测量装置是励磁结构的核心,如图2所示,其主磁路由双“C”型磁轭、激磁绕组和被测样品构成。磁轭由超薄硅钢片(0.1 mm)叠制而成,其工作频率可高达10 kHz。四个激磁绕组缠绕在极头上且相互串联,为样品提供不同频率和不同幅值的交流磁场。被测样品是型号为XG-28A、尺寸为10 mm×10 mm×10 mm的饱和充磁立方体Sm2Co17,为了使测量符合电机实际运行工况,永磁样品的充磁方向正对极头,与激磁磁场方向平行。永磁体表面经过钝化处理,以防止样品在高温下发生氧化影响测量结果。

图2 双“C”型磁路主测量装置Fig.2 Double C-shaped magnetic circuit measuring device

2.1.2 传感结构

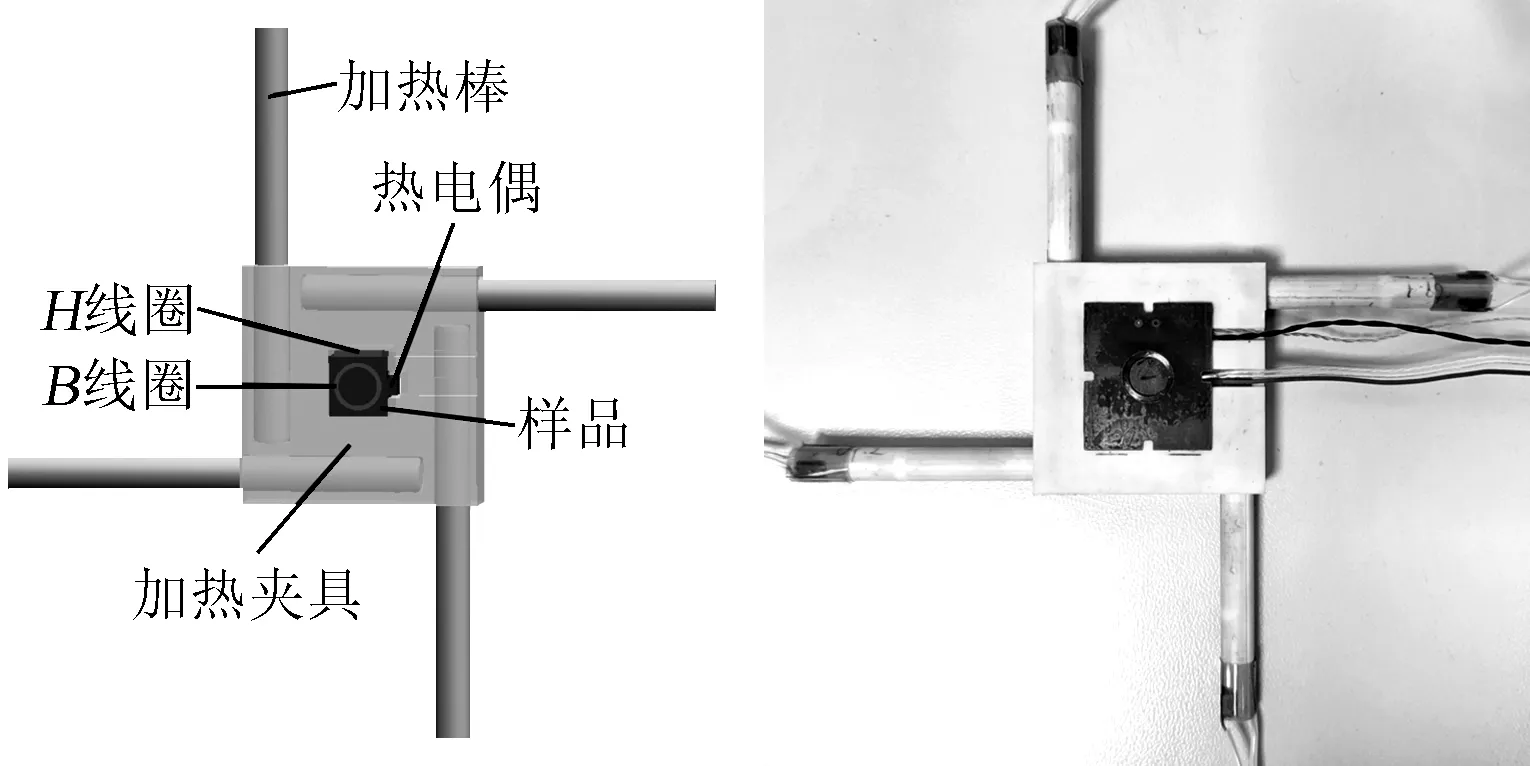

传感结构如图3所示,由位于样品正上方的磁场强度(H)线圈和正对磁极的环形磁通密度(B)线圈组成,两者均紧贴样品表面。当施加交流磁场时,通过示波器采集线圈感应电压,并对感应电压信号进行积分可得样品磁场强度H和磁通密度B为:

(1)

(2)

式中,KH和KB分别为经过长直螺线管校准后的H线圈和B线圈的线圈系数;VH和VB分别为H线圈和B线圈的感应电压;μ0为真空磁导率,μ0=4π×10-7N/A2。

图3 传感线圈Fig.3 Sensing coils

2.1.3 温控结构

温控系统由直流电源、温控器、加热夹具、加热棒、硅酸铝陶瓷隔热层组成。加热夹具和加热棒均由氧化铝陶瓷制成,具有导热且不导磁、不导电的特点,不会对气隙磁场产生影响。加热夹具如图4所示,插入加热夹具四周的加热棒对永磁体样品进行加热,加热棒与直流电源和温控器串联,温控器通过紧贴样品的热电偶的反馈对加热棒通断进行PID调节,对样品进行控温。硅酸铝陶瓷隔热层位于加热夹具和磁轭之间,避免磁轭与样品的温差致使样品受热不均匀。样品温度控制精度可达0.1 ℃。

图4 加热夹具Fig.4 Heating fixture

2.1.4 测量步骤

在进行实验时,首先启动温控部分,等待样品达到设定温度并保持10 min,以使样品受热均匀。随后启动励磁结构和传感结构,测量被测永磁体样品交流磁场下的动态B-H回线。测得的动态B-H回线面积即为交流磁场下永磁体内部产生的损耗,简称为交流损耗,该损耗包括磁滞损耗和涡流损耗。交流损耗的计算公式为:

(3)

式中,Ploss为单位时间的交流损耗;V为样品体积;f为激磁频率。

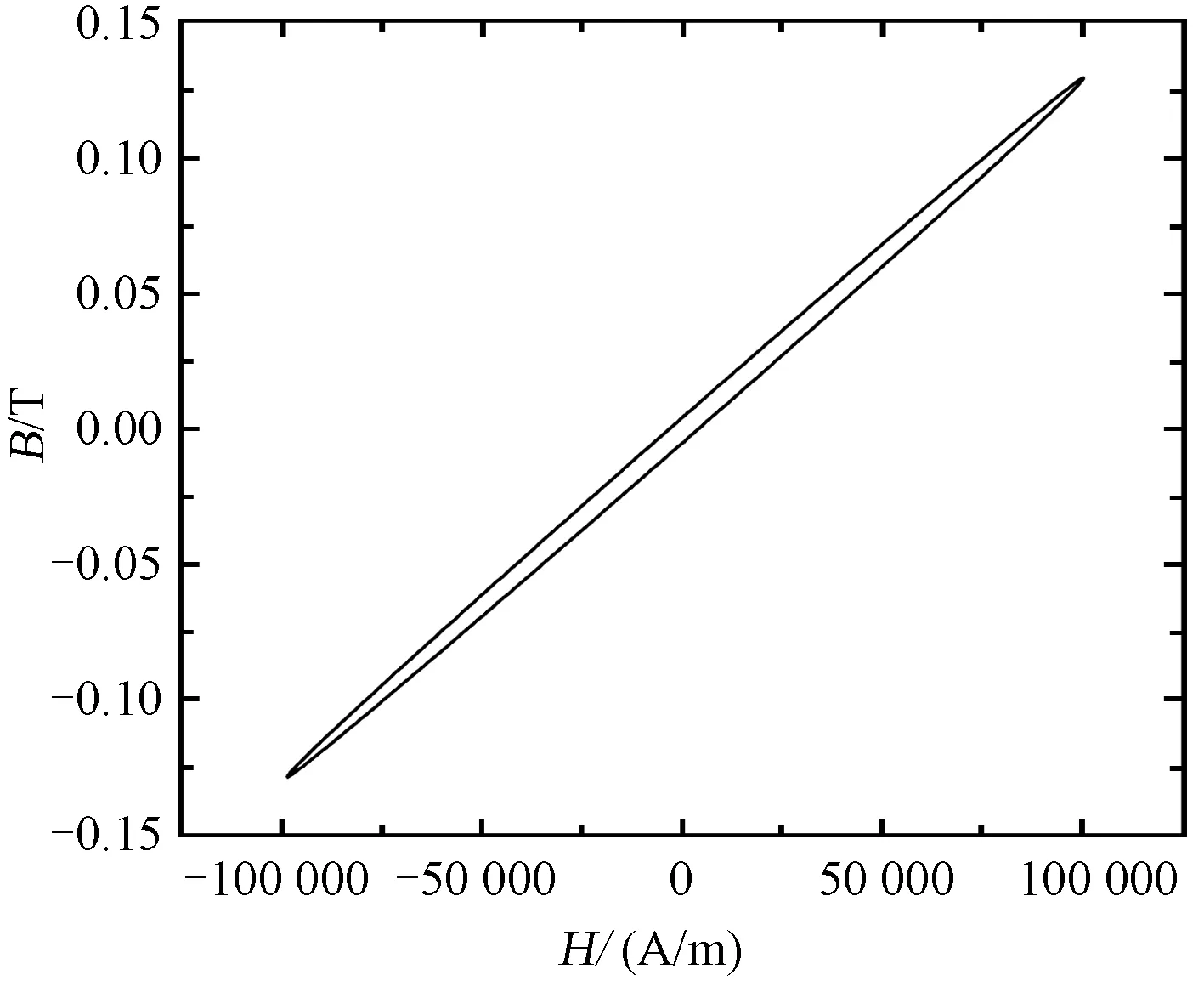

需要说明的是,对饱和充磁的永磁体施加交流磁场,若计及永磁体本身的剩磁,其测得的动态B-H回线应位于第二象限退磁曲线附近,回线的中心为永磁体在回复线上的工作点,如图5所示。此时,动态B-H回线包围的面积即为永磁体交流损耗的大小。损耗的大小只与线圈感应出的H和B相对于工作点的变化量有关。因此,为了方便交流损耗的计算和比较,本文测得的动态B-H回线(图6)均以永磁体的工作点作为原点,其横坐标为外加磁场的磁场强度幅值,纵坐标为永磁体磁通密度幅值的变化量[16]。测量得到本文装置的主磁路中永磁体工作点的磁通密度为0.593 T,约为钐钴永磁体剩磁的55.4%,位于永磁体的最佳工作点附近。

图5 计及剩磁的永磁体动态B-H回线Fig.5 Dynamic B-H loop of magnet considering remanence

图6 以工作点为原点的动态B-H回线Fig.6 Dynamic B-H loop with working point as origin

2.2 变温条件下永磁体磁滞损耗测量装置

磁滞损耗是铁磁体在反复磁化过程中因磁滞现象而消耗的能量。对于旋转电机中的理想永磁材料,在外加磁场强度改变时,永磁体的磁极化强度J将保持不变,直到外界磁场过大导致永磁体发生不可逆退磁,如图7所示。

图7 理想永磁材料的磁滞回线和退磁曲线Fig.7 Hysteresis loop and demagnetization curve of ideal PM material

实际上,永磁材料永远不会达到完全饱和磁化状态[17]。在永磁材料中,除了硬磁区域外,还发现了少量软磁区域,致使材料的磁极化强度J会随着磁场强度H的改变发生轻微变化,如图8所示。图8中的直线Jideal为理想状态下永磁体的磁滞回线,Jreal为实际的永磁体磁滞回线。如果J保持绝对恒定,材料的磁导率将与真空磁导率(μr=1)完全相同。然而,钐钴永磁体的回复磁导率μr约为1.02~1.05,比真空磁导率高约2%~5%,且回复磁导率μr是H的函数,它还与永磁体的B和H的历史状态有关。因此,钐钴永磁体会表现出一定的软磁材料特性,发生磁滞现象。在第二象限,钐钴永磁材料的实际B-H曲线表达式为:

B=μ0[μr(H,history)-1]H

(4)

式中,history为永磁体B和H的历史状态。

图8 永磁材料的实际磁极化强度Fig.8 Real magnetic polarization of permanent magnet

由此可知,当对永磁体反复施加不同幅值的直流磁场时,永磁体的磁化轨迹不再是一条斜率恒定的回复线,其磁导率会随着H的改变而变化,在第二象限形成局部磁滞回环,产生磁滞损耗。

本文对变温条件下永磁体磁滞损耗的测量由综合物性测量系统完成。图9所示的综合物性测量系统由Quantum Design公司研发的P525振动样品磁强计和数据采集系统组成,其内部超导体可产生高达9 T磁场。被测样品为轴向充磁的Sm2Co17圆柱形薄片,其截面直径3 mm,厚度1 mm。本文测量了钐钴样品在25~100 ℃下不同象限的局部磁滞回环。在开路测量中,由于永磁体中退磁场的存在,需对测得的磁滞回线进行退磁校正才能得到永磁体内部实际的磁场。永磁样品的退磁校正如下[18]:

Heff=Happ-NdM

(5)

(6)

式中,Heff为退磁校正后作用在永磁体内部的磁场强度;Happ为校正前直接施加的直流磁场强度;M为不同幅值磁场下测得的磁化强度;Nd为轴向均匀磁化圆柱形磁介质的退磁因子;l为圆柱体样品的高度;r为圆柱体样品的截面半径。

图9 综合物性测量系统及测试样品Fig.9 Physical properties measurement system and test sample

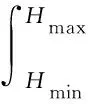

实验测得钐钴永磁体经退磁校正后的局部磁滞回环如图10所示。通过计算局部磁滞回环的面积可得一个磁场变化周期内永磁体的磁滞损耗为:

(7)

式中,Bup、Blow分别为磁滞回环上、下半环;Hmin、Hmax分别为磁滞回环横坐标H的最小值和最大值。

图10 局部磁滞回环Fig.10 Local hysteresis loop

3 钐钴永磁体损耗特性测量与定量分析

3.1 变温条件下钐钴永磁体交流损耗的测量与分析

使用变温条件下永磁体交流损耗测试系统对不同频率下钐钴永磁样品的交流损耗受温度影响的变化情况展开测试和分析。外加正弦交流磁场的频率、磁通密度幅值以及样品温度的测量范围见表1。

表1 磁场参数及样品温度测量范围Tab.1 Magnetic field parameters and sample temperature measurement range

测得钐钴永磁样品频率为50 Hz、100 Hz、200 Hz、500 Hz、1 000 Hz、2 000 Hz不同温度的交流损耗如图11所示。与动态B-H回线类似,图11中的横坐标为永磁体在外加磁场变化时磁通密度相对于工作点的变化量幅值,不包含永磁体的剩磁,最高为130 mT。测量结果显示,当磁场频率为50 Hz时,随着温度升高,不同磁通密度下的交流损耗值均逐步增加,如图11(a)所示。当磁场频率上升至100 Hz时,磁通密度为0~0.05 T范围内的交流损耗随着温度的升高略有增加,但随着磁通密度的增大,各温度下的交流损耗逐渐趋于一致,相差较小,如图11(b)所示。当磁场频率大于200 Hz时,不同磁通密度下钐钴永磁体的交流损耗均随着温度的升高而逐渐下降,如图11(c)~图11(f)所示,且磁场频率为500 Hz、1 000 Hz、2 000 Hz下交流损耗的下降幅度比200 Hz时有所增加。由于永磁体的交流损耗随着频率的升高大幅增加,当磁场频率为2 000 Hz时,随着磁通密度升高,永磁体内部涡流损耗引起的温升较大,常温测量过程中在较高磁通密度下永磁体温度迅速升高至40 ℃左右,导致在此段磁通密度范围内测得的损耗数值比实际值略低,由图11(f)可看到当磁通密度大于0.05 T时其交流损耗与50 ℃下的损耗较为接近。

图11 不同温度、不同频率正弦交流磁场下钐钴永磁样品交流损耗随交变磁通密度幅值的变化情况Fig.11 Variation of AC loss of Sm2Co17 sample with amplitude of alternating magnetic flux density at different temperatures and frequencies

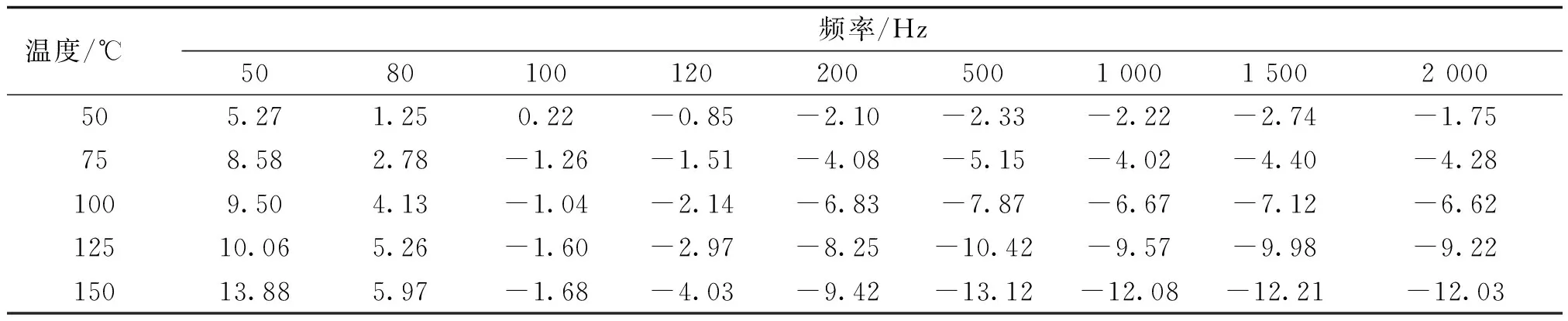

表2列出了钐钴永磁体在50~2 000 Hz之间各个频率的交流磁场下,当温度升高时不同温度的交流损耗相比于25 ℃时的变化率。在恒定的温度和磁场频率下,在0~120 mT之间均匀取40个点进行损耗测量,由于极低的磁通密度下交流损耗值很小,测量误差百分比较大,为减小测量误差,最后计算得到的变化率ki为后35个点变化率的平均值。变化率ki的计算如下:

(8)

式中,PTij为样品在温度为i℃以及正弦交流磁场幅值为3jmT时的交流损耗。

由表2可见,当磁场频率为50 Hz时,钐钴永磁体的交流损耗随着温度升高而逐渐增加,150 ℃下损耗相较于25 ℃增加约13.88%。随着磁场频率升高,80 Hz时交流损耗仍然与温度呈正相关,但损耗上升幅度相较于50 Hz时明显下降,当温度上升至150 ℃时损耗的上升率降为5.97%。当磁场频率为100 Hz时,随着温度升高交流损耗开始下降,但下降幅值较小且有所波动。当频率大于120 Hz后,交流损耗随着温度升高逐步下降,且损耗下降幅度伴随频率升高逐渐增大,直到稳定在一个小范围区间内波动。由表2中磁场频率大于500 Hz时的损耗数据分析可知,150 ℃时交流损耗相较于25 ℃至多下降12%~13%,约为每摄氏度下降0.1%。由此可见,随着温度的升高,不同频率下交流损耗的变化情况存在显著差异。

表2 不同频率下交流损耗随温度升高的变化率

3.2 变温条件下钐钴永磁体交流损耗计算模型

意大利学者Bertotti基于磁畴理论,将铁磁材料损耗按形成机理分为磁滞损耗Ph、经典涡流损耗Pe和剩余损耗Pa三部分。本文忽略永磁体剩余损耗,依据Bertotti损耗分离理论,得到正弦激励(B=Bmcos(2πft))作用下的永磁材料在单位时间内产生的交流损耗表达式如下:

(9)

式中,kh(T)为以温度为变量的磁滞损耗系数;ke(T)为以温度为变量的涡流损耗系数;Bm为交流磁场的磁通密度幅值。

基于3.1节中钐钴永磁材料在不同温度、频率和磁通密度下的交流损耗测量数据,模拟得到式(9)中温度相关的磁滞和涡流损耗系数为:

kh(T)=2.472×10-5T2-0.002 07T+4.694 87

(10)

ke(T)=-7.886 86×10-5T+0.082 56

(11)

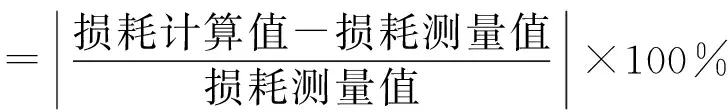

图12给出了磁通密度为0.12 T、交流磁场频率分别为50 Hz和500 Hz时,基于式(9)~式(11)计算得到不同温度下交流损耗计算值与测量值的对比。图12中百分比为交流损耗计算值和测量值的相对误差,其计算公式为:

(12)

由图12可知,当频率为50 Hz时,交流损耗计算值和测量值的最大相对误差为19.31%。当频率为500 Hz时,交流损耗计算值和测量值的最大相对误差为2.08%。相同方法可得到频率为100 Hz、200 Hz、1 000 Hz、1 500 Hz、2 000 Hz下交流损耗计算值与测量值的最大相对误差分别为13.97%、1.85%、13.77%、15.08%、16.28%。由此可得,随着磁场频率升高,损耗计算值和测量值的相对误差呈现出先减小后增大的趋势,当磁场频率为200 Hz和500 Hz时损耗计算值与测量值的误差最小。该误差与经典Bertotti损耗分离模型的自身缺陷有关。

3.3 温度变化对钐钴永磁体损耗特性的影响分析

由3.1节中变温条件下钐钴永磁材料交流损耗测量结果可知,不同频率下交流损耗受温度影响的变化情况有所不同,该现象可由温度和频率对涡流损耗和磁滞损耗的影响差异来解释说明。

由式(9)~式(11)可知,钐钴永磁体的磁滞损耗与温度呈正相关,而涡流损耗与温度呈负相关,两者呈现出相反的变化趋势。其中,涡流损耗的变化可由温度对电导率的影响来解释。由焦耳定律的积分形式可得涡流损耗的理论表达式为[19]:

(13)

式中,Dk为电流密度;E为电场强度;γ为永磁体电导率。由式(9)得,相同磁场强度下,永磁体涡流损耗与电导率成正比。且有研究表明,钐钴永磁体的电导率与温度约呈线性负相关[20],因此随着温度升高,涡流损耗将在电导率的作用下近似线性下降。

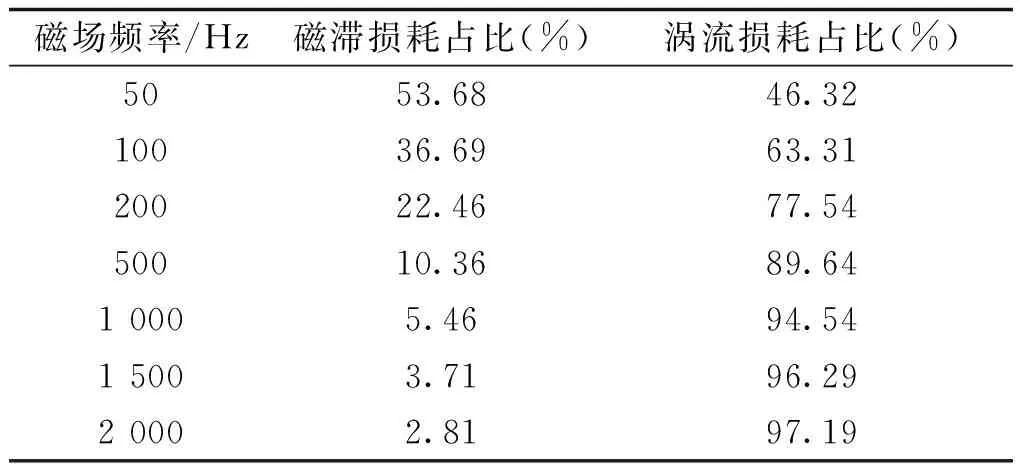

此外,由式(9)可知,随着频率升高涡流损耗与磁滞损耗的上升速率也存在显著差异,涡流损耗的增长速率明显大于磁滞损耗,导致不同频率下交流损耗中磁滞损耗和涡流损耗的占比不同。由损耗分离模型计算得出温度为25 ℃下频率为50~2 000 Hz时交流损耗中磁滞损耗和涡流损耗的占比见表3。由表3可得,当频率升高时,交流损耗中涡流损耗占比增加,磁滞损耗占比下降。而由于涡流损耗和磁滞损耗受温度影响的变化趋势相反,因此不同频率下温度对交流损耗的影响不同。

表3 不同频率下交流损耗中磁滞损耗和涡流损耗的占比Tab.3 Proportion of hysteresis loss and eddy current loss in AC loss at different frequencies

当磁场频率为50 Hz和80 Hz时,交流损耗随着温度升高逐渐增加,此时交流损耗中磁滞损耗占比较大,温度对磁滞损耗的影响大于涡流损耗。随着频率升高,80 Hz时交流损耗的上升速率较50 Hz明显放缓,而当频率大于100 Hz时,交流损耗随着温度升高开始呈下降趋势,且下降速率随着频率升高不断变大。这是由于频率升高后涡流损耗占比增加,磁滞损耗的上升趋势被涡流损耗的下降趋势逐渐抵消,导致交流损耗随着温度升高的上升速率减小并逐渐呈现下降趋势。当磁场频率大于500 Hz时,交流损耗随温度升高的下降速率达到最大,并近似呈线性下降趋势,如图13所示。由图13中损耗变化率和电导率的对比可知,该频率范围内交流损耗受温度影响的下降速率与电导率基本相同,因此该频率下涡流损耗为交流损耗的主要来源,磁滞损耗可近似忽略。

图13 磁场频率大于500 Hz时不同温度下的损耗变化率Fig.13 Change rate of AC loss at different temperatures for magnetic field frequencies greater than 500 Hz

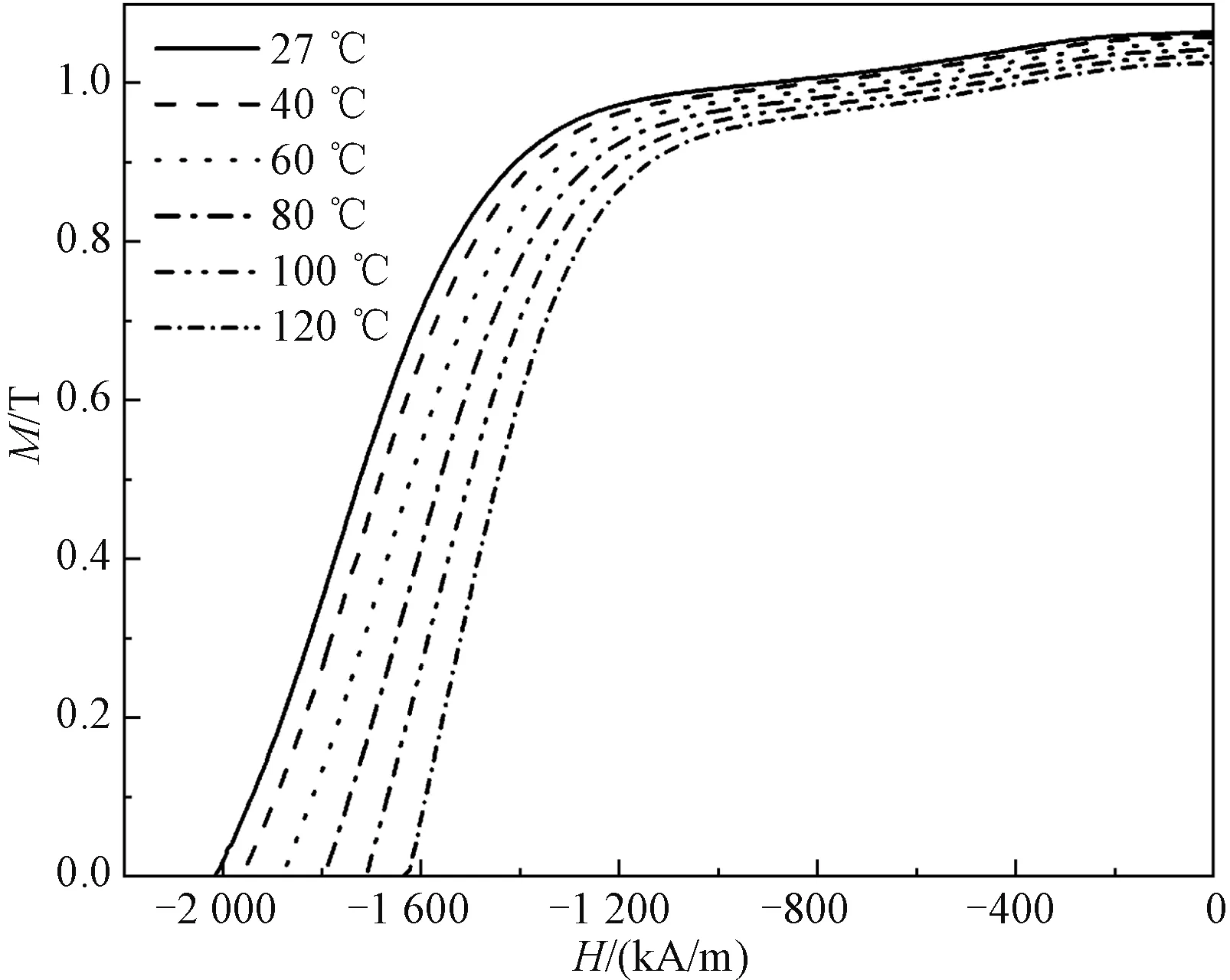

3.4 变温条件下磁滞损耗变化趋势的测量与分析

为进一步验证3.2节、3.3节分析结果中磁滞损耗受温度影响变化趋势的正确性,本节使用综合物性测量系统测得不同温度下钐钴永磁样品在两种不同工作状态下的局部磁滞回环以及磁滞损耗如图14所示。通常情况下,永磁体工作在第二象限退磁曲线附近,如图14(a)所示,该工作状态下钐钴永磁体在100 ℃时的磁滞损耗相较于25 ℃增加24.92%。对于某些电枢反应强烈的永磁电机,永磁体的局部磁滞回环会越过纵轴横跨第一象限、第二象限,如图14(b)所示,此时钐钴永磁体在100 ℃时的磁滞损耗相较于25 ℃增加11.02%,其增长幅度较第二象限磁滞损耗有所降低,该现象与永磁体工作点的所处位置相关。由测量结果可以得到,在这两种工作状态下,钐钴永磁体的磁滞损耗均随着温度的升高而增加,并伴有剩磁降低的现象。测量结果进一步验证了磁滞损耗分离结果的有效性。

实验过程中剩磁的降低是可逆的,与永磁体本身的温度系数有关。即测量过程中所施加的磁场没有达到钐钴永磁体的不可逆退磁点,测得的磁滞损耗中不存在样品不可逆退磁所需的能量。为保证这一前提,每次加温测量前后,均使用高斯计测量永磁体样品冷却到常温时的剩磁,测量显示剩磁大小没有发生改变,因此样品未发生不可逆退磁。这表明,即使没有发生不可逆退磁,温度仍会对永磁体的磁滞损耗造成较大影响,此因素在永磁体的损耗计算中往往被忽略。

磁滞损耗随温度升高而增加的原因可由温度对回复磁导率的影响来解释。使用综合物性测量系统测量得不同温度下钐钴永磁体的本征磁滞回线如图15所示。由图15可知,当温度升高时,永磁体主磁滞回线的磁通密度并非均匀下降,外加退磁场幅值越大,永磁体磁通密度下降越快。同理,图14中的局部磁滞回环也是如此,相同温升下,左端点磁通密度的下降幅度明显大于右端点,致使图14中局部磁滞回环对应的回复磁导率随温度升高而有所增加。计算得到图14(a)中25~100 ℃下四个局部磁滞回环对应的回复磁导率分别为1.033 89、1.036 79、1.038 72、1.041 72,图14(b)中25~100 ℃下局部磁滞回环对应的回复磁导率分别为1.024 86、1.026 33、1.027 17、1.028 86。相同磁场范围内,永磁体的回复磁导率随着温度升高逐渐增大,对应永磁体内部的软磁区域也随之增加。由永磁体磁滞损耗产生机理可知[13],磁滞损耗由永磁体中软磁区域产生,因此软磁区域的增加将进一步导致磁滞损耗升高。上述关于温度对磁滞损耗影响原因的分析和解释还需进一步完善,后续还需从磁畴的角度对该部分理论进行进一步研究和验证。

图15 不同温度下钐钴永磁体的本征磁滞回线Fig.15 Intrinsic hysteresis loops of Sm2Co17 magnets at different temperatures

4 结论

本文设计了变温条件下永磁体交流损耗测试系统,对钐钴永磁材料在多种励磁条件下进行了大量的宽频率范围变温条件下交流损耗测试实验,分析得到不同频率下交流损耗受温度影响的变化情况。基于损耗分离理论提出了交流损耗计算公式,定量分析了温度和频率对永磁体涡流损耗和磁滞损耗的影响,对不同频率下交流损耗的变化情况进行解释说明,并通过变温条件下磁滞损耗的测量数据对分析结果进行了进一步分析验证。得到以下结论:

(1)磁滞损耗和涡流损耗受温度影响呈现出相反的变化趋势。磁滞损耗与温度呈正相关,其变化原因可由温度对永磁体回复磁导率的影响解释。涡流损耗与温度约呈线性负相关,其变化趋势与电导率基本相同。

(2)随着频率升高,涡流损耗的增长速率远大于磁滞损耗,导致不同频率下涡流损耗和磁滞损耗在交流损耗中的占比存在较大差异。当磁场频率小于200 Hz时,磁滞损耗在交流损耗中的占比高于20%,忽略磁滞损耗将致使损耗计算产生较大误差。

(3)不同频率下,温度对钐钴永磁体交流损耗的影响存在明显差异。当外加磁场的频率为几十赫兹时,交流损耗在磁滞损耗的作用下与温度呈正相关。而当磁场频率大于120 Hz时,交流损耗与温度呈负相关,且随着频率的升高,涡流损耗占比增加,交流损耗的下降百分比变大,直到达到一个稳定值,约为每摄氏度下降0.1%。